5.2.1.1 不设掺气设施方案Ⅰ研究[3~10]

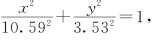

经过设计和科研单位的多年研究,有压短管的体型基本定型。进口底高程90m,有压段出口的孔口尺寸为7m×9m(宽×高),设工作弧形闸门,中间设事故检修门,尺寸为7m×10.59m,进口设反钩叠梁检修门,尺寸为9.6m×14m。出口顶板坡度1∶4。进口顶曲线方程为 侧曲线方程为

侧曲线方程为![]() 。事故门槽宽1.95m,深1.1m,下游侧错距0.11m,角隅圆弧半径0.1m,接1∶12斜坡至原边墙。

。事故门槽宽1.95m,深1.1m,下游侧错距0.11m,角隅圆弧半径0.1m,接1∶12斜坡至原边墙。

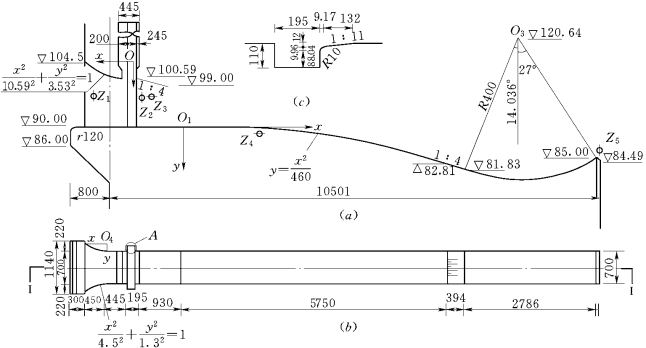

短管后明流段采用抛物线接斜直段再接反弧段的型式称为方案Ⅰ。反弧半径40m,鼻坎挑角27°。抛物线段曲线方程x2=Ay,在水科院和长科院的常压、减压模型试验中,A值曾采用过288、300、320、350和460等,清华大学采用数值计算方法,也对不同A值的抛物线进行了计算分析。图5.3、图5.4是A=320和A=460的深孔体型图。

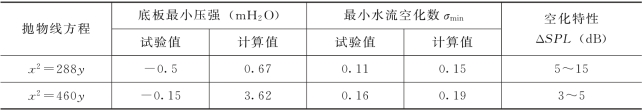

试验和计算结果表明,随着上游水位升高,沿程流速增大,抛物线段低压区的最小压强不断降低,水流空化数相应减小,发生水流空化与空蚀的可能性增大。表5.1是设计水位175m时,不同A值抛物线段底板的最小压强和相应的最小水流空化数。

表5.1 设计水位175m时抛物线段水流空化特性

注 ΔSPL(dB)为最大水流噪声频谱声压级增量。

表5.1表明,随着A值增大,抛物线段的最小水流空化数有所提高,但仍不能满足水流空化数大于0.2的设计规范要求。同时,减压试验表明,A=460时,最大水流噪声频谱声压级增量ΔSPL=3~5dB,接近空化初生。因此,深孔不设掺气减蚀设施方案Ⅰ尚需进一步优化。

图5.4 深孔减压模型试验体型(长科院模型1∶30)

(a)1—1剖面图;(b)平面图;(c)门槽体型详图A

(注:高程单位:m,尺寸单位:cm)(https://www.xing528.com)

5.2.1.2 不设掺气设施方案Ⅱ研究[11,12]

方案Ⅰ的研究成果表明,单纯加大抛物线方程的A值,水流空化数提高有限,难于满足溢洪道设计规范的要求,要使最小水流空化数大于0.2,还需进一步改变底板的连接形式。

方案Ⅱ的基本优化思路是使水流出有压段后在斜直泄槽内流动,避免抛物线段离心力的负面影响,以达到提高明流段底板的压强与水流空化数的目的。将原短管出口后的水平段与曲线段的过渡连接,移至压力较高的有压段内。

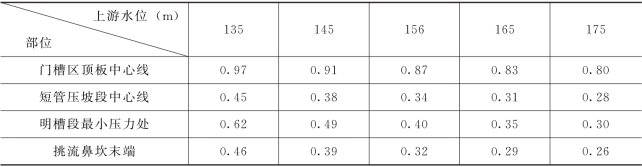

具体做法是:事故门槽及其上游仍采用方案Ⅰ的体型尺寸,在事故门槽下游1m处,底板采用R=60m的圆弧曲线,下接1∶10的斜坡直线段,直至R=40m的明流反弧段,鼻坎挑角27°,顶高程86.91m。有压段出口断面尺寸不变为7m×9m,顶板压坡1∶4,压坡段水平长度7.95m,压坡末端高程98.6m。深孔不设掺气设施方案Ⅱ的体型如图5.5所示。

试验研究结果表明,方案Ⅰ与方案Ⅱ的泄流能力均能满足设计要求,而方案Ⅱ由于压板坡度相对1∶10底坡而言小于1∶4,局部水头损失略有减小,故泄流能力稍有增加。短管有压段和出口反弧段两方案的压力分布相近,空化特性无本质差别。而在明流段的其余部位,方案Ⅱ的压强值比方案Ⅰ大得多,当设计水位175m时,方案Ⅱ的最小压强接近9m水柱,相应的最小水流空化数约0.3,已满足水流空化数大于0.2的规范要求,详见表5.2。

图5.5 深孔优化体型布置(长科院试验1∶40,单位:m)

(a)剖面图;(b)平面图

表5.2 深孔各典型部位的最小水流空化数

减压试验初步成果亦表明,该体型除在设计水位175m运行时,在门槽区和鼻坎末端段可能发生水流空化初生外,其他部位和运行工况,模型中噪声频谱声压级增量均很小,不会发生水流空化,是一个深孔不设掺气设施的较优体型,还可通过对该体型继续优化,进一步完善。深孔不设掺气减蚀设施方案,体型简单,有利于减轻泥沙磨损。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。