船闸设计总水头113.0m,平均分为5 级后中间级阀门最大工作水头45.2m,级间输水水头远大于世界已建高水头船闸;闸室有效尺寸为280m×34m×5m(长×宽×槛上最小水深),一次充、泄的最大水量23.7 万m3,输水时间12~13min,船闸输水问题的难度大。船闸防空蚀、声振问题,闸室快速、平稳输水问题以及上、下游引航道通航水流条件问题等均成为保证船闸安全运行需解决的主要技术问题。

(1)进水口的平稳进水和防淤。船闸上游进水口布置型式与上游引航道布置密切相关。随着上游引航道右侧修建隔流堤的位置和长短的不同,船闸上游进水口研究了侧向进水和闸前正向进水两种型式。

随着上游引航道布置方案的变化,曾针对在紧靠船闸右侧布置660.0m长的短隔流堤的方案,考虑双线船闸在闸前有限宽度水域内取水产生的涌浪和不利流态,难以满足闸前引航道内的通航水流条件,所以将进水口布置在短隔流堤的右侧,其间通过穿越隔流堤的输水廊道连接船闸主输水廊道。

这种进水口型式虽然避免了船闸充水对上游引航道通航水流条件的不利影响,但由于取水廊道太长,船闸输水时间不能满足设计要求,降低了通过能力。此外由于堤外水域的含沙量相对于航道内较大,泥沙颗粒也较粗,不利于保护输水廊道不受磨损和减少闸室泥沙淤积,在汛期更是如此。

针对上游引航道采用“全包”隔流堤布置方案的审定,上游引航道在船闸闸前形成了较宽阔的水域,具备了在闸前引航道底部布置正向进水口的条件。而且进水口布置在引航道底部,每线船闸均可在航道全宽度118m范围内进水,无论单线、双线船闸充水,都不致发生由于水域过小产生的回流及漩涡等不良水力现象;进水口布置结构简单,工程量小,避免了侧向进水口的不足。

由于不具备检修条件,要求正向进水口在各种水位条件下均能正常取水;不发生严重的漩涡,引航道内的通航水流条件(流速、波高及系缆力等指标)要满足船闸设计规范要求;防止泥沙淤积影响取水流量,延长输水时间,以及推移质进入输水系统;不影响闸室的停泊条件。

为了满足进流均匀的要求,将两线船闸4条主廊道的进水箱涵,横跨引航道并垂直于船闸轴线布置在闸前航道底部,每个进水箱涵,在上、下游两侧,各设有16 个分散布置的侧向进水口。进水口设有拦污栅。进水口尺寸沿箱涵进流方向递减,从2m×3m(宽×高,下同)递减至1.1m×2m。同时以增加进水口淹没水深的方法避免船闸充水可能带来的进口漩涡的不利影响,进水口最小淹没水深约10m。

在防止进水口泥沙淤积方面采取了以下措施:由于分散式进水口底高程较引航道底低10m左右,汛期在往复流和异重流作用下易造成泥沙淤积,为了使各进水口在含沙水流环境下,水流能顺利带走底部泥沙,进水箱涵进水口按照在进水箱涵内,泥沙达到冲淤平衡时,能够长期保持均匀进流,不影响输水时间的要求进行设计。每支进水箱涵两侧的进水口高低错开布置,使进流在箱涵内形成不利于泥沙淤积的漩滚水流;为了使进水箱涵在任何条件下都能保持一定流速,以带走泥沙,将进水箱涵断面设计成随进流方向逐渐扩大的型式,并使进水口面积与进水箱涵断面面积保持一定比例,控制进水流速,确保箱涵内部不会因为泥沙淤堵阻碍过流,延长输水时间。三峡船闸进水口布置见图3-33。

船闸进水口采用的既保证箱涵内形成漩滚水流又控制进水流速的设计理念和分散布置进水口的方法,成功地解决了均匀进水和防止泥沙淤积的问题,经模型试验验证,两线船闸之间、船闸与升船机之间引航道的通航水流条件均能满足设计要求。船闸在上游最低通航水位135.0m运行时,原型观测表明双线船闸之间引航道的通航水流条件能够满足设计要求。这种控制漩滚水流流速的进水口防淤措施为多沙河流上船闸进水口防淤设计提供了新思路。

(2)闸室快速、平稳输水。船闸具有充、泄水工作水头高,闸室平面尺寸大,一次充、泄水水体大,输水时间短,闸室水面平稳,水面上升速度快的特点。船闸充、泄水过程中,使闸室内水流分配均匀,是过闸船舶安全的关键。

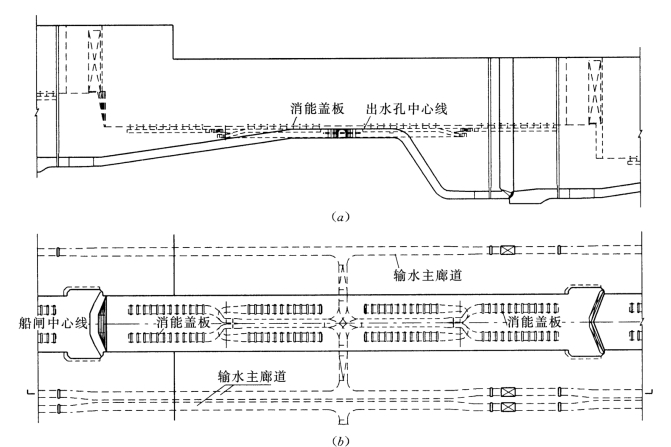

船闸在闸室两侧对称各布置一条隧洞式主廊道,闸室底部采用4区段8条支廊道顶部等惯性出水带消能盖板的型式。闸室内廊道系统均以闸室水体中心为对称轴对称布置,输水系统第一分流口采用立体分流型式,在闸室的1/4和3/4长度处,设第二分流口,分支廊道顶部设置等间距、等宽度出(进)水孔。输水系统布置见图3-47。(https://www.xing528.com)

图3-47 双线多级船闸在线中间闸室充泄水系统布置纵剖面图

经原型观测,在中间级阀门工作水头达45.2m 的设计条件下,阀门在以全开时间2min的速率连续开启的运行方式下,闸室输水时间不超过10min,满足不大于12min设计输水时间的要求;闸室水面最大上升速度为4.04m/min,说明输水系统输水效率较优;船舶的缆绳拉力明显小于规定值,闸室停泊条件较好。

(3)阀门段廊道和阀门防止空蚀、声振。高水头船闸防止阀门段廊道及阀门发生空蚀和声振是输水系统设计的关键。在输水过程中,阀门后廊道低压程度与阀门段是否发生空化乃至发生空蚀和声振直接相关。阀门后廊道内的压力与工作水头、输水流量、阀门的淹没水深、阀门段廊道体型、阀门型式及其启闭方式、阀门前后输水廊道阻力及惯性长度等多种因素有关。船闸输水系统的防空化设计,采取了以尽量降低阀门段廊道布置高程,以提高阀门后廊道压力为主的综合措施。

首先充分利用工程基岩的有利条件,船闸输水主廊道采用在山体内开挖的隧洞,为尽量降低阀门段输水隧洞高程创造了条件,采用阀门段廊道的初始淹没水深26m,作为防空化、声振的主要措施;同时采用了快速开启阀门,门后“顶部渐扩+底部突扩”的廊道体型,输水阀门采用支臂和面板全包式的反弧门,门面采用不锈钢复合材料,门楣设负压挑坎形成在下游水位变化较大的情况下能够自然通气的基本措施,以及对阀门段廊道采用复合不锈钢板配合高强混凝土进行衬砌,预留对跌坎强迫通气的通气管,对阀门的检修门井进行封闭等辅助措施,综合提高了阀门段廊道和阀门的整体抗空化、空蚀能力,成功地解决了特高水头船闸防空化、声振的难题,保证了输水廊道和阀门的安全运行。原型观测表明,在45.2m的设计水头条件下阀门双边运行,阀门段廊道、阀门底缘及门楣均无空化发生,阀门启闭系统及吊杆均正常、稳定工作。

(4)控制闸室超灌、超泄。船闸输水廊道惯性换算长度很长。在闸室充、泄水末期,由于水流惯性作用大,闸室水位产生较大的惯性超高(降),若不采取措施,输水水头最大时,中间级闸室的惯性超高(降)值可达1.6m左右,远超过根据人字闸门操作规定的允许值0.2m,使闸室水面上下振荡,在闸室内船舶的停泊条件无法保证,人字闸门启闭机房淹水。因此,必须采取有效的措施降低超高(降)值,以保证人字闸门及其启闭系统和过闸船舶的安全。

船闸采取了提前关闭输水反弧门至一个较小的开度,并在上、下闸室水位齐平时,立即开启人字闸门的联合措施,在满足输水时间要求的情况下,有效控制了闸室水面的惯性超高(降)。提前关闭阀门采用程序控制,操作简便、可靠,原型观测表明通常可以把惯性超高(降)值控制在10cm以内。

(5)控制船闸泄水对下游引航道通航条件的影响。双线船闸第5 闸室水体直接泄入引航道,将在引航道内产生近2.0m高的涌浪,无法满足引航道内船舶(队)的通航、停泊和升船机承船厢内设计允许超载水深的要求。因此船闸输水系统采用了侧向泄水方式,将大部分水体直接泄入长江;为了消除泄水箱涵出口与下游引航道口门之间的水力坡降引起的人字闸门前后的水位差,每线船闸在第6 闸首布置了一对辅助输水短廊道,在泄水末期,通过短廊道辅助泄水,保证人字闸门前后水位达到齐平。泄水布置见图3-38。由于泄水箱涵长达1350.0m,水流的惯性作用较为突出,因此特别注意了泄水末期动水关闭泄水阀门的速度,以避免水击波带来的不利影响。模型试验验证结果表明,只要控制好泄水阀门的关阀速度、关阀时剩余水头、阀门停机时的开度和辅助泄水阀门的开阀速度,无论是主廊道全部外泄,还是主、辅廊道内外联合泄水,均可使泄水时间和闸室水面超泄值满足设计要求。2003年3月原型观测表明在下游水位66.0m时,采取只用主廊道全部外泄的运行方式,阀门以4.1min速率开至全开,在剩余水头5.57m时动水关阀,关阀速率为6min,关至0.4开度时水位齐平,闸室最大超泄值为0.1m,泄水时间10.7min,均满足设计输水时间12.0min和人字闸门允许超泄值不大于0.2m的设计要求,从而简化了泄水系统的主、辅阀门操作。

(6)闸室防淤。根据浑水模型试验和下游葛洲坝船闸运行经验,船闸运行至一定年限以后,在闸室底部和输水廊道的进水口可能开始产生泥沙淤积,闸室内泥沙淤积问题将给船闸的维护增加困难。

在分析了同类船闸闸室泥沙淤积的资料后,从减小闸室内无出水孔区域在淤积部位产生具有一定流速的水流,使泥沙不易沉积着手,研究了采用引客水防淤、利用船闸充水时水位差冲淤防淤、闸室冲淤钢管、调整分支廊道进出水孔布置等不同防止泥沙淤积的方案。通过对闸室防淤冲淤效果、工程量、方便运行管理、运行费用、结合施工进度等方面分析比较,最终采用调整分支廊道出水口区段两端出水孔布置,在该处设置活动式扁平侧向出水冲沙钢廊道的方案。即在每支分支廊道首端出水之前和末端出水孔之后,增加一个孔宽较大、孔长与相邻孔一致的“冲淤孔”,在闸室底板上,从该孔接一个U形钢廊道通向各自防淤部位,钢廊道顶高程不超过消能盖板顶高程,每支U形钢廊道的侧壁和端部都开侧向出水孔。这种U形钢廊道的每个支廊道结构跨度较小,有利于结构设计。同时钢廊道顶部落淤较少。该方案的优点在于可不改变闸室内4 区段出水的布置,与船闸充、泄水同步进行,不需另外增加运行设备和管理,方便了运行管理。这种可适用于多沙河流上与船闸的输水系统相结合,解决闸室内防淤问题的技术方案,为三峡船闸独创,是船闸输水系统设计的新发展。模型验证表明,该方案对减少闸室内五大淤积区的淤积都有明显效果,不影响闸室的停泊条件和充泄水时间。鉴于船闸闸室泥沙淤积导致影响船闸运行的过程要在相当长时间以后才会发生,为此在闸室冲淤孔周围预留了埋件,目前将该孔封闭,待需要时再安装冲淤廊道。

(7)小结。该船闸与国内外已建高水头大型船闸相比,具有水头高、充泄水体大、输水时间短、闸室水面上升速度快以及廊道防空化难度大的特点。通过紧密结合工程的具体条件,进行大量设计研究工作和模型试验验证,敢于自主创新并充分引用当前高水头船闸输水的最新技术,实现了特高水头大型船闸快速、平稳、安全输水和操作方便的要求,在目前世界高水头大型船闸中,综合水力指标先进,高水平地建成了目前世界上总设计水头和级间输水水头最高的船闸输水系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。