冷冲压模具除了有冲压成形的内容和组合形式的不同外,还有多种结构形式的不同,去适应或满足不同场合的需要。

1.不同的模架结构形式

模架就是模具的骨架,它是用来安装和固定模具的其他组成零件,保证各零件之间位置正确稳定、连接牢固。另一方面在使用时与冲压设备完成定位安装和连接固定,并将冲压设备的动作和压力传递给模具,完成模具的冲压作业内容。

(1)无导向模架 如图1-2的拉深模,就是一套无导向模具。上、下模合模的时候,凹模2和凸模12的间隙依靠拉深材料的厚度自动对正,所以,不需另外安排导向装置来为上、下模合模导向,模具结构也得到简化,制作也更加简单,可靠性也好。多用于拉深、弯曲类成形模具。

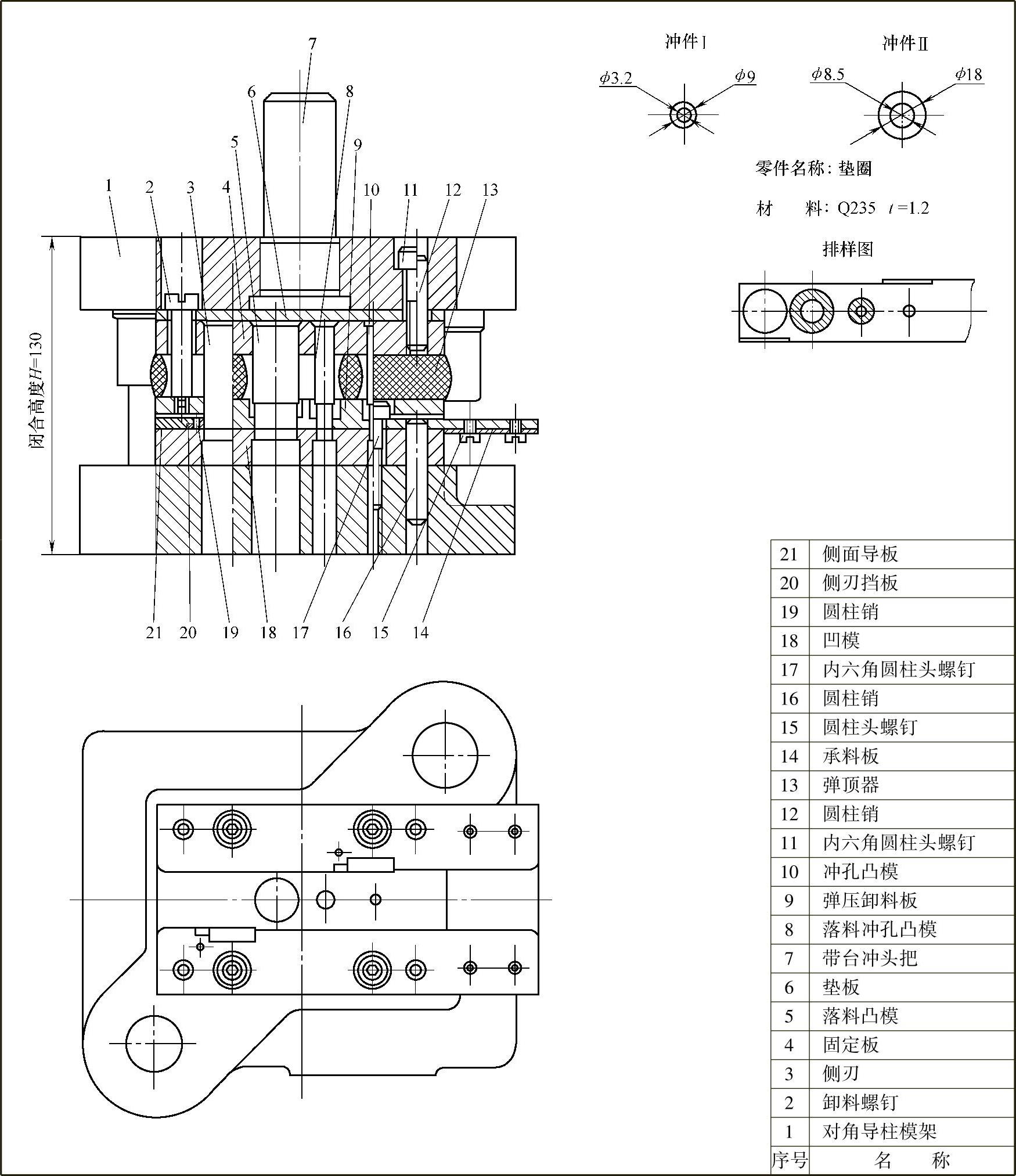

图1-6 级进模

(2)有导向模架 模架上有专门的导向装置,来为模具的合模对正提供保证,这样可以防止或减少冲压设备精度对模具合模精度的影响。有导向模架还可以根据模板和导柱的数量及分布分为:标准结构模架——按相应的标准制作,和非标准模架——按实际需要设计制作;模架多以两根导柱居多,又按导柱的分布分为:对角导柱模架,中间导柱模架和后侧导柱模架。当标准模架无法满足使用要求或不够理想时,包括模板的强度,导柱的结构形式、数量、规格及位置安排,闭合高度,以及凹模的外形尺寸等,可根据实际需要设计和制作非标准模架。

图1-7就是一副标准的对角导柱模架。两导柱模架由上托3(或称上模板、上模座)、底座6(或称下模板、下模座)和两种不同大小的导柱、导套组成,左小右大的不同安排,是为保证合模时不会弄错方向而对模具造成损害。标准模架的上托、底座是用铸铁铸造成形后加工而成的,力学性能,尤其是韧性较差,厚度是按标准尺寸制作的,所以难以承受大的冲压力。对角导柱模架可以用于横向送料,也可以用于纵向送料。许多不需送料的模具也采用对角导柱模架。

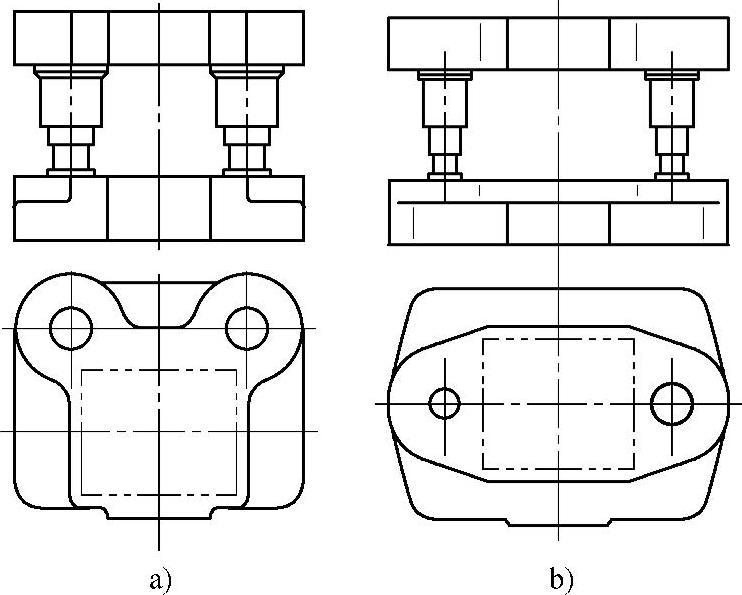

图1-8是两导柱模架中另外两种导柱的分布方式:图a为后侧导柱模架。相同大小的两根导柱安排在模架的后侧,合模导向不会弄错方向,即使是弄错了也不会对模具造成危害,所以两根导柱是一样大的,更便于制作。用于具体模具时可以分别采用纵、横两个方向送料。但整体重心偏离导柱中心,多不采用。然而却有利于大型冲件在边缘部位局部冲切成形,坯件不受导柱干涉。图b则是使用范围较大的中间导柱模架。它左小右大的两根导柱安排,使得模具重心正,除了用于纵向送料外,很多不需送料操作的模具都选择中间导柱模架。

图1-7 标准模架的组成,对角导柱模架

1—导套Ⅰ 2—导柱Ⅰ 3—上托 4—导套Ⅱ 5—导柱Ⅱ 6—底座

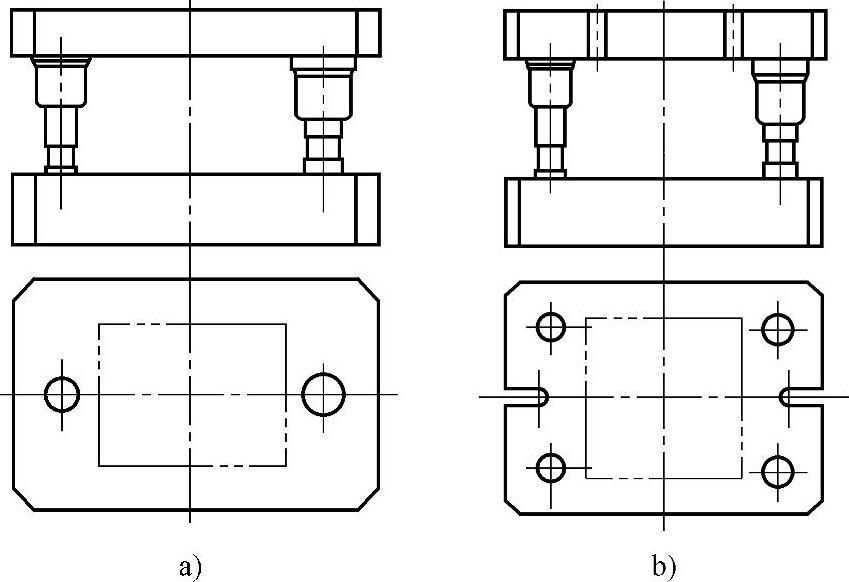

图1-9是两副非标准模架。其中的中间导柱的分布方式,两根导柱仍然是左小右大的不同两种直径,可以避免错误的合模方向。另一副则是四导柱四角分布的方式,为了避免合模时的方向错误,仍然分两组左小右大的安排。它们的使用功能和标准模架基本上是一致的。主要的区别在于模板为钢质材料,韧性好,外形大小和厚度可根据实际需要来决定,结构会更加紧凑、合理、适用性好。四导柱模架还可以在特殊情况下,去掉一根导柱,变为三导柱模架。以便于操作,避免冲件和导柱的干涉等。

图1-8 标准两导柱模架

a)后侧导柱模架 b)中间导柱模架

图1-9 非标准模架(https://www.xing528.com)

a)中间二导柱模架 b)四导柱模架

2.不同结构形式的凹模

凹模是冷冲压模具的关键组成零件,它的一些特点也在一定程度上决定着整套模具的特点,如凹模的形状,通常为圆形和矩形两种,凹模的形状就决定了模具很多主要组成零件的形状。如图1-1的凹模9外形为矩形,模具的其他组成零件固定板5、垫板7、固定卸料板12的外形都是矩形。图1-3复合模的凹模2外形是圆形,模具的其他主要零件如:凸模固定板3、上垫板17、衬板18、下垫板25、凸凹模固定板27和弹压卸料板28外形都是圆形。还有凹模的型孔数量及形状的复杂程度,决定了整套模具的复杂程度或制作难度。如图1-4所示复合模的凹模13只在中间有一个圆形型孔,形状简单,制作比较容易,而图1-5所示级进模的凹模19,共有大小六个圆形型孔,一个梅花型异形孔和两个侧刃孔,除了各孔均有配合精度要求外,还有方向位置关系方面的要求,其复杂性和制作难度显然都要高于前者。

另外,凹模的安装位置也是一个重要的特点:凹模安排在下模部分的,模具为顺装式,如图1-1、图1-4、图1-5及图1-6的凹模均在模具的下模部分,也是被普遍采用的一种安排形式,所以叫顺装式。若将凹模安排在模具的上模部分,则模具就称为倒装式。如图1-2和图1-3的凹模就被安排在了上模部分,这种模具一个显著的特点,就是必须安排打料脱模装置,不像顺装式直接采用漏料方式使冲件和废料出模。

除此之外,凹模还有整体式和组合式之分。大部分凹模都是整体式。但有时为了改善加工工艺性,提高使用性能,便于维护修理等,将凹模、尤其是成形工作部分分解为数个单件组合而成,这种凹模就是组合式凹模。它还可以节省贵重金属材料,防止或减少热处理变形的不利影响。

3.不同的导料定位方式

任何的冷冲压模具,都会对条料的送进方向、送进距离控制、坯件的正确摆放等制定相应的措施,也就是模具必须有各自不同的导料定位方式。这也在一定程度上决定着模具不同的结构特点。如图1-1落料模,在固定卸料板12上直接加工导料槽为条料送进导向。再用挡料销10为条料的送进提供定位。图1-2拉深模,由弹压卸料定位板9中间凹进的台阶,为拉深工序坯料提供定位。图1-3复合模,则由三颗活动挡料销24,既为条料送进提供导向,又提供定位。图1-4复合模,由固定卸料板12的一个侧面台阶为条料送进导向,再由挡料销19定位。图1-5和图1-6则是由两块侧面导板为条料送进导向,用侧刃冲切的方式控制每次送进距离。

4.不同的卸料脱模方式

绝大多数冷冲压模具,根据不同的条件和需要,都会安排恰当的卸料脱模方式,保证完成冲压成形的零件能自动离开模具,而不需要其他的任何手工操作。这样可以保证冲件质量稳定、生产节奏正常,操作的安全。图1-1所示落料模,用固定卸料的方式为套在凸模3上的条料实现卸料。这种卸料方式力量大且稳定,操作也比较安全,多用于需要大卸料力的地方。图1-2所示的拉深模,下模外安排了弹压顶出装置,保证拉深成形的冲件不会包在凸模12之上。还可以保证弹压卸料定位板9停留在上端位置,便于摆放工序坯件,又能在拉深成形过程中起压料作用。上模设附加弹压的刚性打料装置,将分模后留在凹模2型孔内的拉深件推出实现脱模。图1-3所示复合模,下模有弹压卸料装置,解决凸凹模23卸料,上模设附加弹压的刚性打料装置,将留在凹模2型孔内,套在凸模13上的冲件推出。图1-4落料拉深工艺组合的复合模,下模设模外弹压装置,既可推件、还能压料,上模有刚性打料装置完成推件出模。图1-5和图1-6两套级进模,均采用弹压卸料的方式实现卸料。这种方式卸料平稳,还有压平条料的作用,对小凸模还有一定的保护功能。只是卸料力有限,且不够稳定。多用于薄、软材料冲裁及需卸料力不大的场合。从上述情况看出,模具不同的卸料脱模方式,也会对模具的结构特点产生影响。

5.不同的结构形式

1)图1-1:纵向单排,中间导柱标准模架,矩形凹模,挡料销定位,固定卸料板带导料槽的落料模。

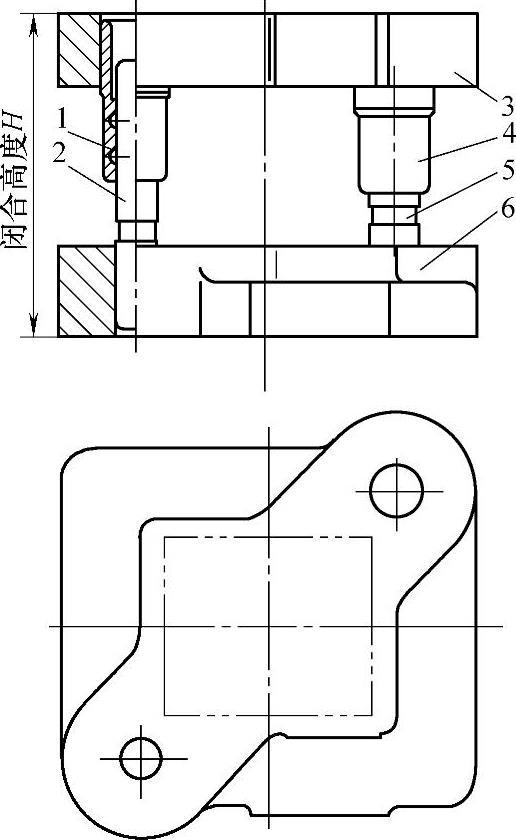

2)图1-2:倒装式,无导向模架,圆形凹模,弹压卸料板凹台定位,下模外设可调弹压推件装置,上模附加弹压的刚性打料装置,带凸缘拉深模。

3)图1-3:倒装式,对角导柱标准模架,圆形凹模,活动挡料销导料定位,弹压卸料,附加弹压的刚性打料装置,冲孔、落料工艺组合的复合模。

4)图1-4:顺装式,中间导柱标准模架,圆形凹模,开放式固定卸料板一侧面台阶导料,挡料销定位,下模外设可调弹压推件装置加刚性打料装置,落料加无凸缘拉深工艺组合复合模。

5)图1-5:横向单排,对角导柱标准模架,分组冲孔,矩形凹模,双侧面导板导料,双侧刃加挡板定距,弹压卸料带承料板,冲孔、落料工艺组合级进模。

6)图1-6:横向一模两件套裁,对角导柱标准模架,矩形凹模,双侧面导板导料,双侧刃加挡板定距,弹压卸料带承料板,冲孔、落料工艺组合级进模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。