正确选择堆焊合金才能保证堆焊层发挥其最好的工作性能,才能最大限度地节省合金元素,降低修复成本。选用堆焊合金时,满足使用条件的性能要求和经济上的合理性是非常重要的,工件材质、批量以及拟采用的堆焊方法及工艺也必须加以考虑。

1.堆焊合金的选用原则

(1)满足零部件在工作条件下的使用性能要求 根据堆焊工件及工作条件的不同要求选用合适的堆焊合金。了解被堆焊零件的工作条件(温度、介质、载荷等),明确在运行过程中损伤或损坏的类型。选取最适宜抵抗这种损伤类型的堆焊合金。例如,挖掘机斗齿受剧烈冲撞的凿削式磨料磨损,应选用能抗冲击磨损的堆焊合金;推土机铲刀刃板属于低应力磨料磨损,可选用合金铸铁或碳化钨等堆焊合金。

(2)具有良好的焊接性 所选堆焊材料在现场条件下应易于堆焊并获得与基体结合良好、无缺陷的堆焊合金层。应注意堆焊合金与母材的相溶性,尤其是在修复工作中,基体很可能原先就是堆焊层,应对其化学成分、组织状态和性能有所了解。母材碳当量较高时,为了防止堆焊修复过程中产生裂纹,可考虑预热、保温、缓冷或焊后热处理的工艺措施,也可考虑采用堆焊中间过渡层的工艺方法。

(3)堆焊的经济性 所选用的堆焊合金在使用性能大致相同的多种堆焊合金中应是价格最低的一种,同时也应当是堆焊工艺简便、加工费用最少的一种。还应考虑堆焊零部件投入使用后的经济效益。尤其在重大设备的修复中,可能堆焊成本或加工成本高一些,但由于缩短了修复时间,减少了设备停机的经济损失或由于延长了零部件的使用寿命,也会带来巨大的经济和社会效益。

2.堆焊合金的选择步骤

一般根据生产经验与试验相结合的原则选择堆焊合金。被堆焊零部件工作条件的多样性对堆焊层提出各种不同的使用要求,堆焊合金品种多,性能各异,很难一次选择即满足应用要求。实践中选择堆焊合金的一般步骤如下。

1)分析工作条件,确定可能产生的破坏类型及对堆焊合金的性能要求。

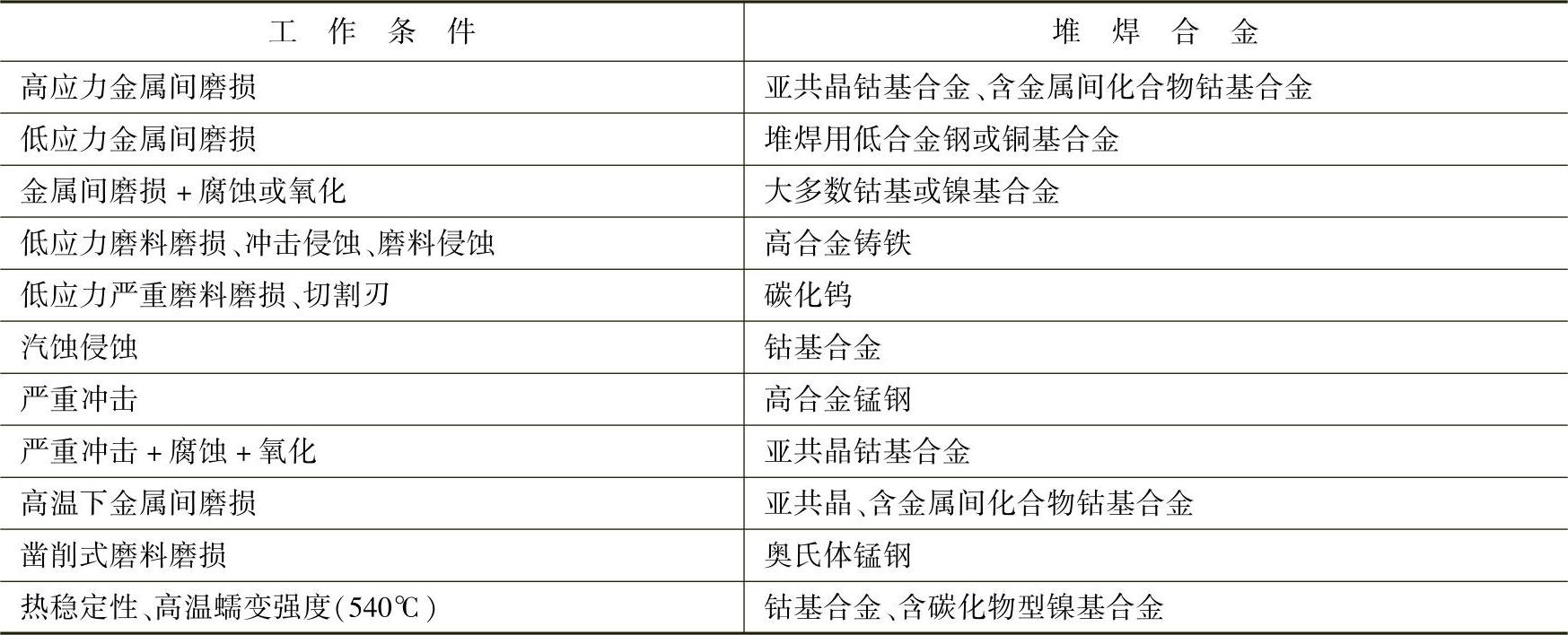

2)根据一般规律列出几种可供选择的堆焊合金,见表5-4。

表5-4 堆焊合金选择的一般规律

3)分析待选堆焊合金与基体材料的相溶性,初步选定堆焊合金和拟订堆焊工艺。(https://www.xing528.com)

4)进行样品堆焊,堆焊后的工件在模拟工作条件下运行试验,并进行试验评定。

5)综合考虑使用寿命和成本,最后选定堆焊合金。

6)确定堆焊方法和制定堆焊工艺。

正确选用与堆焊修复方法相匹配的堆焊合金还须考虑以下几个因素。

1)选用何种堆焊工艺方法、堆焊合金才是最佳的技术经济方案?不应盲目追求高效率,要根据工件尺寸、数量、堆焊位置及现场施工条件进行综合考虑。

2)当被堆焊件基体的碳含量较高、抗裂性较差时,不仅要考虑采用预热、缓冷等工艺措施,还要考虑是否选用过渡层堆焊合金。

3)每一种堆焊合金只在特定的工作环境下,针对特定的磨损条件才表现出较高的耐磨性,它在不同的工作条件下会表现出不同的耐磨性。必须根据磨损类型及介质环境特点来选用堆焊合金。

4)对需要进行表面修整的工件,应考虑选用可以机械加工的堆焊合金,或选用可以进行堆焊后热处理的合金系,机械加工后可通过热处理来提高堆焊金属的耐磨性。

5)堆焊中最常碰到的问题是裂纹,防止开裂的方法主要是预热、缓冷,堆焊修复过程中可采用锤击等消除焊接应力。

堆焊工艺在我国应用越来越广。堆焊合金类型很多,堆焊金属的化学成分、显微组织及性能也有很大差异。堆焊工件及工作条件十分复杂,不同的堆焊工件和堆焊材料要采用特定的堆焊工艺,才能获得满意的堆焊效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。