中、小型和特大型轴承零件对渗碳热处理的要求及工艺过程基本相似,而特大型轴承更具有代表性。现以G20Cr2Ni4A钢制特大型轴承为例,讨论渗碳轴承的热处理。

1.渗碳热处理技术条件

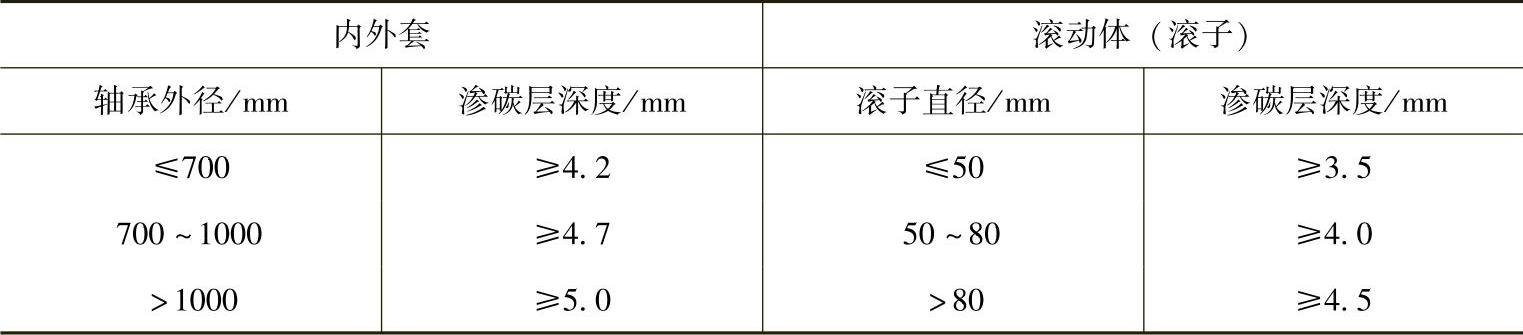

特大型渗碳轴承零件渗碳层深度的要求见表7-6。

表7-6 特大型渗碳轴承零件渗碳层深度的要求

渗层表面碳质量分数为0.8%~1.05%,表面硬度为60~64HRC,心部硬度为35~45HRC,粗大碳化物深度≤0.5mm,网状碳化物<3级,渗层脱贫碳深度不大于零件实际最小磨削量。

2.渗碳轴承的加工路线

G20Cr2Ni4A钢制渗碳特大型轴承零件加工路线为:锻轧→正火→高温回火→车削加工→渗碳直接淬火→高温回火→二次淬火→低温回火→粗磨→附加回火→精磨。

3.渗碳热处理工艺

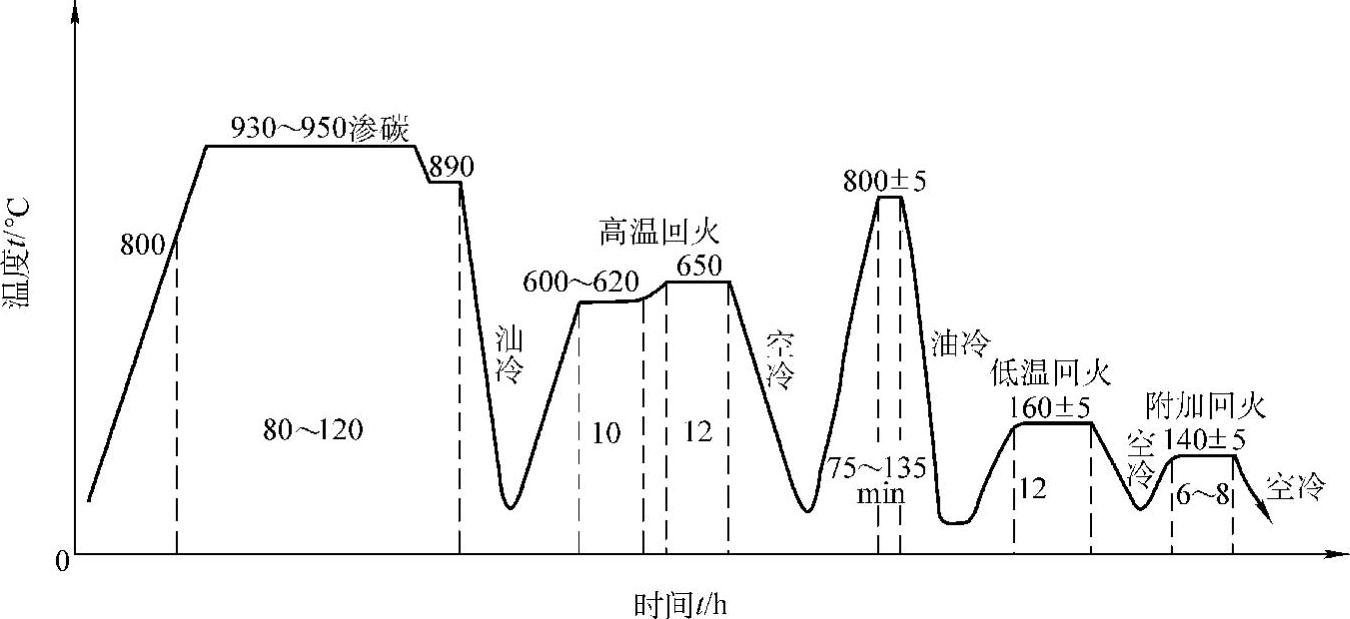

目前,特大型渗碳轴承钢采用滴注式井式炉气体渗碳,淬火和回火也采用井式炉。20Cr2Ni4A钢制轴承零件的渗碳热处理工艺如图7-1所示。

图7-1 特大型渗碳轴承零件的渗碳热处理工艺曲线

特大型渗碳轴承零件的渗碳温度一般采用930~950℃,渗碳剂用煤油或苯,渗碳时间80~120h,检验合格后,随炉预冷至890℃,然后出炉油冷。预冷是为了防止产生裂纹,油冷则是为了防止渗碳层出现网状碳化物。淬油的渗层组织为粗针状马氏体、大量的残留奥氏体和碳化物,不符合成品组织要求,直接再二次淬火也得不到良好的组织,故需在二次淬火前进行高温回火。

特大型渗碳轴承零件一般在无碳势控制的渗碳气氛中渗碳,表面碳的质量分数往往相当高,一般为1.2%~1.5%,在晶界上形成大量大块碳化物,严重的甚至成为封闭网状。在成品中不允许表层有这种粗大碳化物存在,更不能出现网状碳化物。为了消除渗层中粗大碳化物,可采用增大后续工序加工余量的方法。经磨削加工后,不但能消除表层粗大碳化物,而且表面碳的质量分数也可达到成品的要求(0.8%~1.05%)。

渗碳后高温回火的目的在于使油冷得到的粗针状马氏体和残留奥氏体转变为均匀的细粒状索氏体,便于机械加工,并为二次淬火准备良好的原始组织。高温回火分为两段,先在600~620℃加热,保温10h,使渗层中的马氏体和大量残留奥氏体分解和析出碳化物,由表面至过渡层形成不同碳质量分数的回火索氏体,然后在650℃保温12h,使碳化物溶解和集聚,以消除不合格的针状碳化物。经高温回火的正常组织是在回火索氏体的基体上均匀分布的细小粒状碳化物。高温回火后,渗碳层硬度为22~28HRC,心部硬度为10~15HRC。(https://www.xing528.com)

高温回火后淬火,习惯称为二次淬火。淬火温度为800℃±5℃,油中冷却5~15min,待零件冷至100~130℃出油空冷,套圈出油后趁热整形。二次淬火最佳组织为隐晶马氏体、残留奥氏体和细小均匀分布的粒状碳化物。

淬火后进行160℃±5℃、12h的低温回火。在磨削后,为消除磨削应力,还应进行附加回火,附加回火温度为140℃±5℃,保温时间6~8h。渗碳轴承零件成品二次淬火后表面硬度为62~66HRC,回火后表面硬度为60~64HRC,心部硬度不低于35HRC。

4.质量检验及标准

(1)硬化层深度检验 特大型轴承用硬化层深度来检查渗碳层深度。所谓硬化层深度是指渗碳零件淬火后硬度在60HRC以上的深度。特大型渗碳轴承零件成品要求硬化层深度在3.5mm以上,考虑磨量和变形,硬化层深度实际要求大于5~7mm。

(2)表面碳浓度 表面碳的质量分数应控制在0.8%~1.05%。碳浓度过低,使热处理后硬度低,过高则又形成粗大碳化物,并易在冷却时析出网状碳化物。渗碳轴承零件一般在无碳势控制条件下渗碳,表面碳的质量分数很高,一般为1.2%~1.4%,最高可达1.7%~1.8%。在零件每边磨削0.3~0.7mm后,成品表面碳的质量分数在0.8%~1.05%范围内。

(3)硬度检验 渗碳热处理后表面硬度应为60~64HRC,心部硬度为35~45HRC。

(4)粗大碳化物深度检验 轴承工作表面有粗大碳化物时,能增大脆性和降低接触疲劳寿命,因而是不允许的。

标准规定:粗大碳化物深度不得大于每边磨量的2/3。成品零件工作表面残留的粗大碳化物,应根据其大小、数量和分布,按标准的第一级别图评定,有效渗碳硬化层深度>2.5mm的轴承,不大于3级为合格,而层深<2.5mm的不大于2级为合格。

(5)金相组织检验 高温回火后的组织应是碳化物细小均匀、残留奥氏体少、针状碳化物少的索氏体。组织检验应注意残留奥氏体、针状碳化物的多少,按标准的第二级别图评定,1~3级为合格。

二次淬火和回火后的金相组织应根据马氏体粗细程度和残留奥氏体量来评定。有效渗碳硬化层深度>2.5mm的渗碳轴承,按标准的第三级别图评定,1~4级合格。硬化层深度<2.5mm的、渗碳直接淬火和回火的渗碳轴承按第三级别图评定,2~4级合格,而硬化层深度<2.5mm的、渗碳淬火+高温回火+二次淬火和回火的轴承按第四级别图评定,1~3(A·B)级合格。

心部组织应是板条马氏体和贝氏体,允许有少量铁素体存在,铁素体的数量和分布按标准第五级别图评定,1~3级合格。

(6)脱贫碳深度检验 经渗碳、淬火和回火处理后,脱贫碳深度不大于实际最小磨削余量。

(7)套圈变形检查 淬火及回火后的轴承套圈要检查变形情况,其椭圆度不得超过图样的规定要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。