1.概述

某发电有限公司燃料分厂现有两台MDQ1050型堆取料机,在使用的头两年里,液压缸的工作压力都很稳定。使用的工作压力在8MPa以内,最大试验压力≥10MPa,液压缸未发生渗油现象。第三年开始就逐步出现渗油,而现在工作压力已逐步提高到12MPa左右,渗油非常严重,而且每三年都要更换老式V形橡胶5件一组的传统密封圈,在更换安装密封圈时,无法避免对活塞的碰撞,使活塞表面凸凹,同时因为J形防尘密封圈的老化,有尘粒进入密封表面,造成活塞杆产生划痕,无法避免漏油现象的发生。

根据各国规范,通常规定:液压缸在瞬时所能承受的极限压力pmax≤1.5pn(MPa),耐压试验压力pt=1.5pn(MPa),其中pn是额定压力或公称压力。

2.密封结构的改进

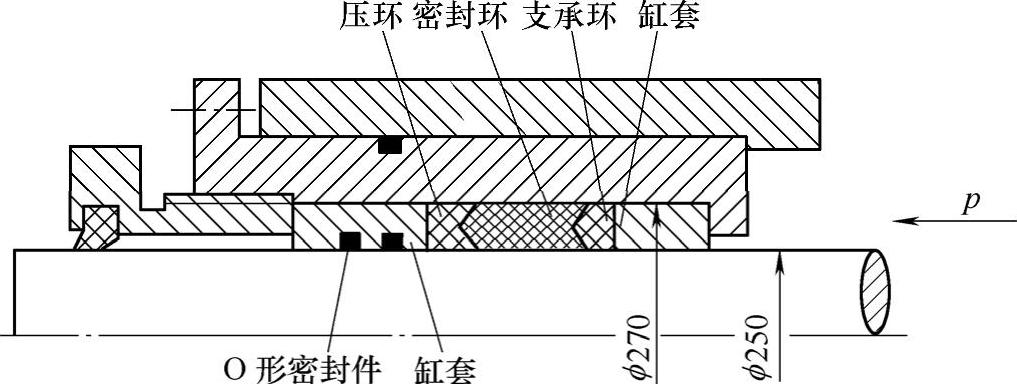

液压缸的原始密封装置结构,如图7-50所示。

图7-50 液压缸的原始密封装置结构

所用的O形密封圈、J形防尘密封圈、压环、密封环、支撑环均采用的是V形橡胶5件一组的老式传统密封,它们的材质是丁腈橡胶,它的特点是耐油,工作压力≤12MPa,工作温度范围在-40~100℃以内。并且在外轴套上装有两道O形密封圈。该结构设计不合理,原因如下:

1)V形橡胶密封属橡胶材质,虽然短期内密封性能可靠,但摩擦阻力太大,易发热、易磨损,一旦唇口部分磨损后,极易发生泄漏。若继续拧紧螺母,摩擦力剧增,摩擦热急速升高,从而更易提早泄漏。

2)在V形橡胶圈外装两道O形密封圈实属多余,与V形密封橡胶圈相比,这两个O形密封胶圈没有液压油润滑,更易提早磨损,其工作寿命比V形密封橡胶圈的寿命还要短,无法起到备用密封的作用,可见此两道密封属多此一举。

3)J形防尘密封胶圈极易磨损(无润滑油),一旦磨损后起不到防尘作用(因为唇口已开),则尘粒(如煤粉颗粒)极容易进入密封表面,甚至造成柱塞杆的拉伤。

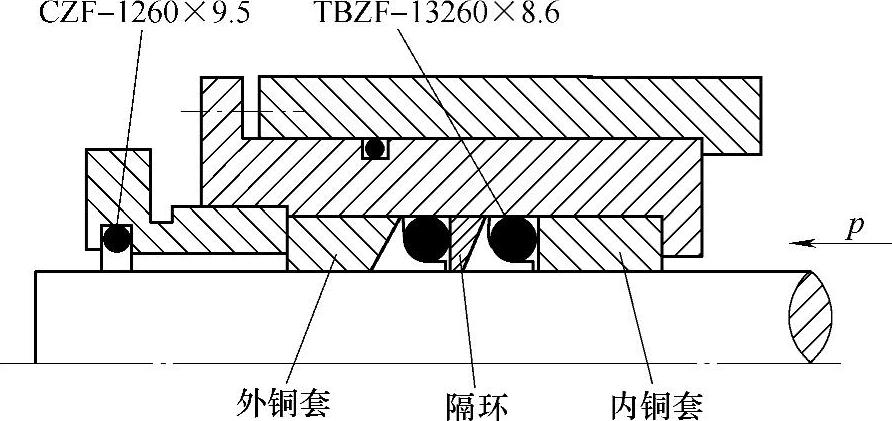

对原有密封结构加以改进,同时,对活塞进行修理,并重新镀镍,使活塞的表面粗糙度、圆柱度达到原设计精度标准,使其工作寿命得以提高。改进后密封的特点在于采用增强PTFE制作了脚形隔环与O形密封圈组合(见图7-51),具有如下优点:(https://www.xing528.com)

1)结构简单、安装方便,可重复安装使用。

2)密封性能可靠、密封性可调节。

3)工作寿命高,动态压力密封工作寿命比常规橡胶密封制品提高5~10倍以上。

4)无泄漏、油膜可调,可作无油润滑密封(液压缸单缸最大连续工作行程达到6912km以上),单缸往复换向420万次无泄漏。

5)摩擦力小,且动、静摩擦力相等,是O形和V形橡胶摩擦力的1/2~1/4,可消除低速、低压下运动的“爬行”现象。

6)工作压力:真空-300MPa。

7)工作温度:-55~250℃之间。

图7-51 改进后的密封结构

通过密封改进,门式堆取料机液压缸在使用过程中,设备无渗漏现象,减少了设备维护量及环境污染,成倍提高了液压缸的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。