1.压延成形

压延也称为拉深或拉延,是利用凸模把板料压入凹模,使板料变成中空形状零件的工序,如图6-174所示。压延具有生产率高、成本低、成形美观等特点。

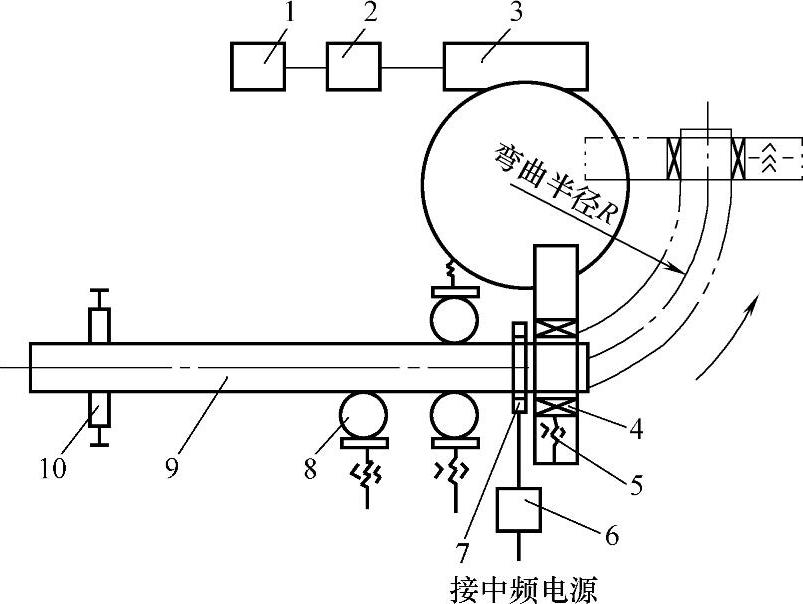

图6-173 中频加热弯管机工作原理

1—调速电动机 2—减速箱 3—蜗杆 4—夹头 5—转臂 6—变压器 7—感应圈 8—导向辊轮 9—管子 10—辊轮架

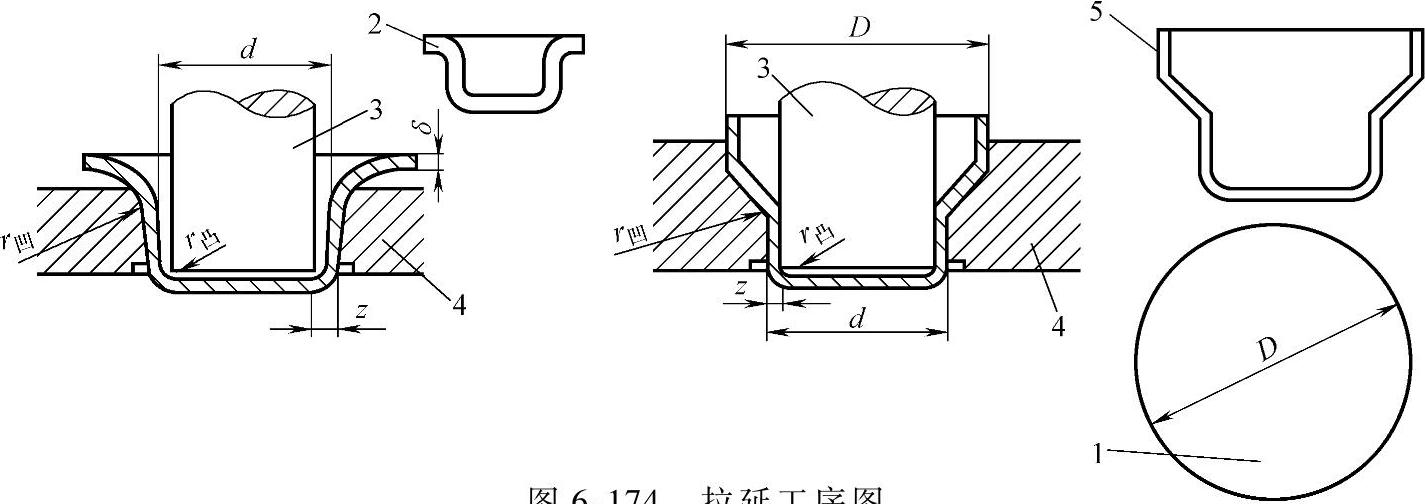

图6-174 拉延工序图

1—坯料 2—第一次拉延的产品 3—凸模 4—凹模 5—成品

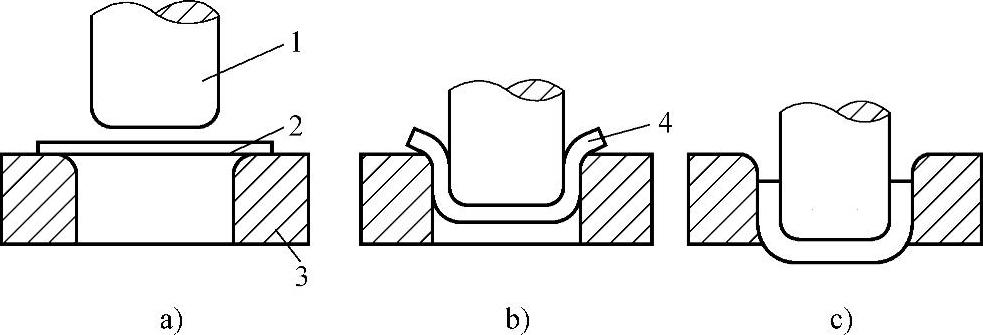

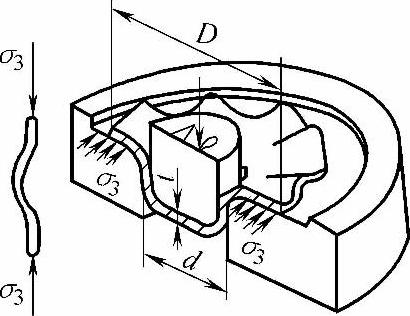

(1)压延的基本原理图6-175所示为压延成形过程。凸模往下压时先与坯料接触,然后强行把坯料压入凹模,迫使坯料分别转变为筒底、筒壁和凸缘,随着上模的下压、凸缘的径向逐渐缩小,筒壁部分逐渐增长,最后凸缘部分全部转变为筒壁。

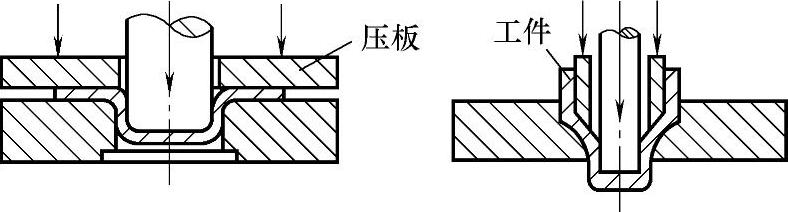

为防止坯料被拉裂,凸、凹模边缘均做成圆角,其半径r凸≤r凹=(5~15)δ;凸模和凹模之间的间隙z=(1.1~1.2)δ;压延件直径d与坯料直径D之比d/D=m(压延系数),一般m=0.5~0.8。压延系数m值越小,则坯料被拉入凹模越困难,从底部到边缘过渡部分的应力也越大。对于塑性好的金属材料,m可取较小值。一次压延高度和直径不能达到成品要求时,则可进行多次压延。多次压延操作往往需要进行中间退火处理,以消除前几次压延变形中所产生的硬化现象,使以后的压延能顺利进行。在进行多次压延时,其压延系数m应一次比一次略大。为了减小由于摩擦使压延件壁部的拉应力增大并减少模具的磨损,压延时通常加润滑剂。压延所用坯料的厚度越小,压延的深度越大,越容易产生折皱。为了预防折皱的产生,可用压板把坯料压紧,如图6-176所示。

图6-175 压延成形过程

a)压延前 b)压延中 c)压延结束

1—凸模 2—坯料 3—凹模 4—凸缘

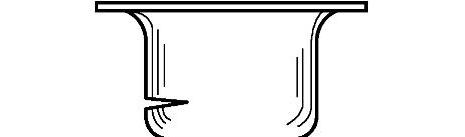

图6-176 有压板拉深

在圆筒形件压延过程中,凸缘部分的材料受切向压应力的作用。当切向压力达到一定值时,凸缘部分材料失去稳定而在整个周边方向出现连续的波浪形弯曲,这种现象称为起皱(见图6-177)。

压延时产生破裂的原因是筒壁总拉应力增大,超过了筒壁最薄弱处(即筒壁的底部转角处)的材料强度时,压延件产生破裂(见图6-178),所以此处承载能力的大小是决定压延能否顺利成形的关键。

防止起皱的有效方法是采用压边圈,压边圈安装在凹模上面,与凹模表面之间留有1.15~1.2偌板厚的间隙(见图6-179)。

图6-177 压延时毛坯的起皱现象

图6-178 压延时毛坯的破裂

图6-179 采用压边圈防止起皱

1—凸模 2—压边圈 3—坯料 4—凹模

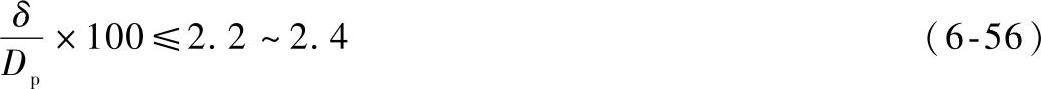

压制封头时,符合下列条件可采用压边圈。碟形及椭圆形封头:

或 DP-Dn≥(14~15)δ

球形封头:

或DP-Dn≥(14~15)δ

式中 DP——封头坯料直径,mm;

Dn——封头公称内径,mm;

δ——厚度,mm。

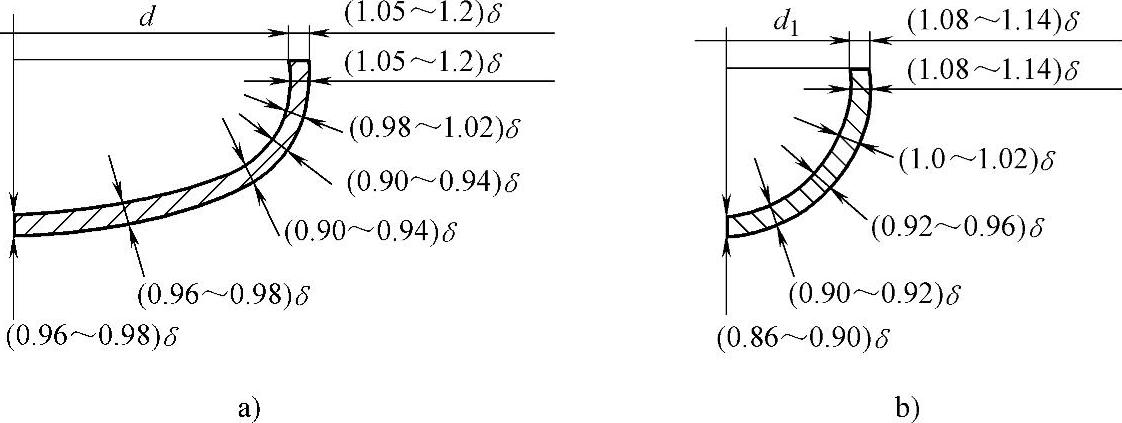

压延过程中压延件各部位的壁厚都会发生变化,图6-180所示为椭圆形封头和球形封头压延后测得的壁厚变化情况。图6-180a中椭圆形封头在弯曲半径最小处变薄最大,碳钢封头壁厚减薄率可达8%~10%,球形封头在底部变薄最严重,壁厚减薄率可达12%~14%,如图6-180b所示。

图6-180 碳钢封头壁厚变化情况

a)椭圆形封头 b)球形封头

影响封头壁厚变化的因素有以下几种:

1)材料强度越低,壁厚变薄量越大。

2)变形程度越大,封头底部越尖,壁厚变薄量越大。

3)上、下模间隙及下模圆角越小,壁厚变薄量越大。(https://www.xing528.com)

4)压边力过大或过小,压制温度越高,都会导致壁厚减小。

为了弥补封头壁厚的变薄,可以适当加大封头毛坯料的板厚,以使封头变薄处的厚度接近容器的壁厚。

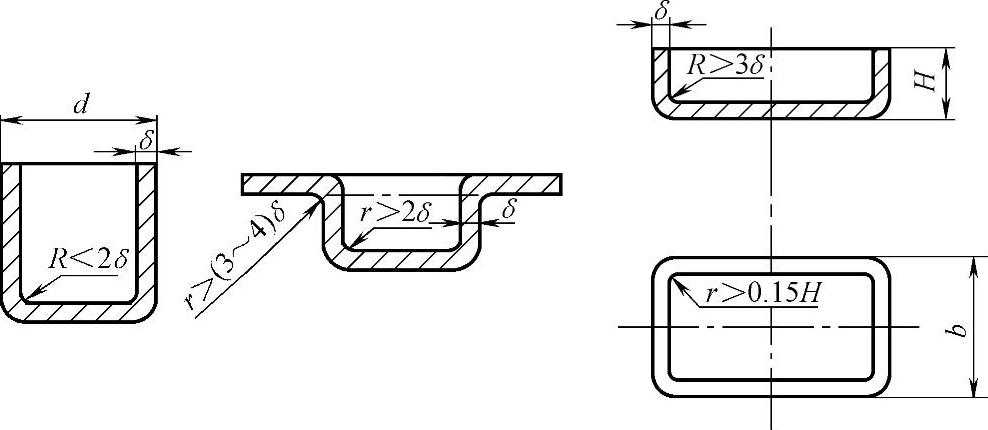

对压延件的基本要求如下:

1)压延件外形应简单、对称,巨不要太高,以使压延次数尽量少。

2)压延件的圆角半径在不增加工艺程序的情况下,最小许可半径如图6-181所示。否则将增加压延次数及整形工作。

图6-181 拉深件的最小许可半径

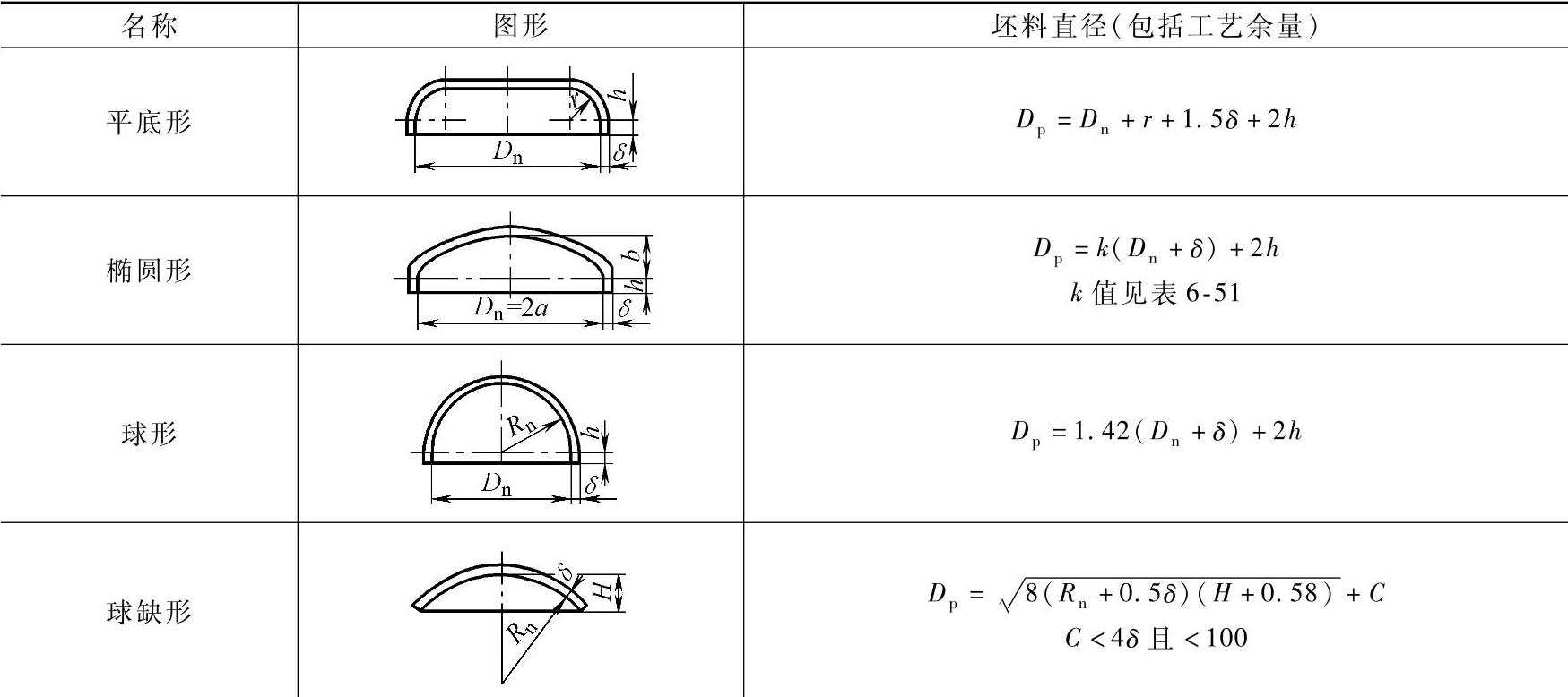

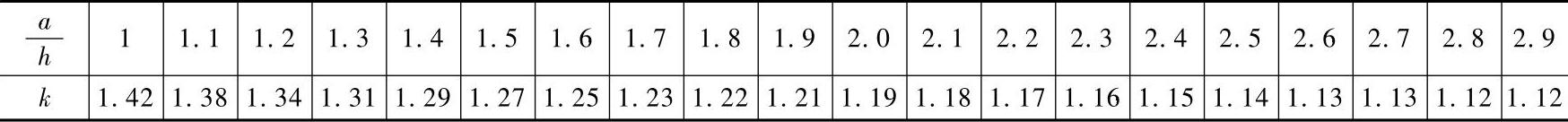

(2)封头坯料的计算 整体封头毛坯料的计算方法见表6-50和表6-51。影响毛坯料尺寸的因素很多,如钢板厚度、加热温度、压延次数以及压制设备不同等,所以在批量生产时,应先试制确定毛坯料尺寸后再成批生产。

表6-50 封头毛坯料 (单位:mm)

注:1.h>5%Dn时,2h值应按h+5%Dn代入。

2.DP尚与模具间隙和加热温度有关。

表6-51 封头k值表

(3)封头的压延

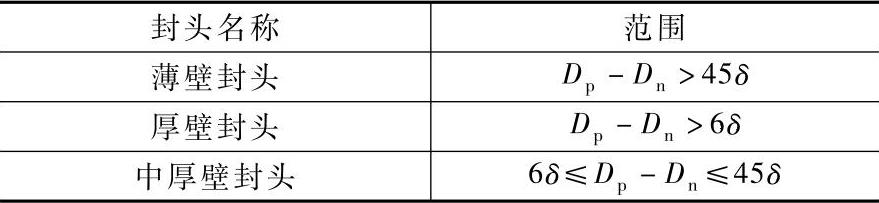

1)封头划分。封头可按其毛坯料直径与封头内径之差的大小,分为薄壁封头、中厚壁封头和厚壁封头三种,见表6-52。

表6-52 封头的分类

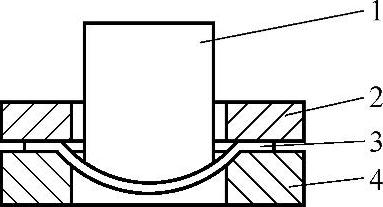

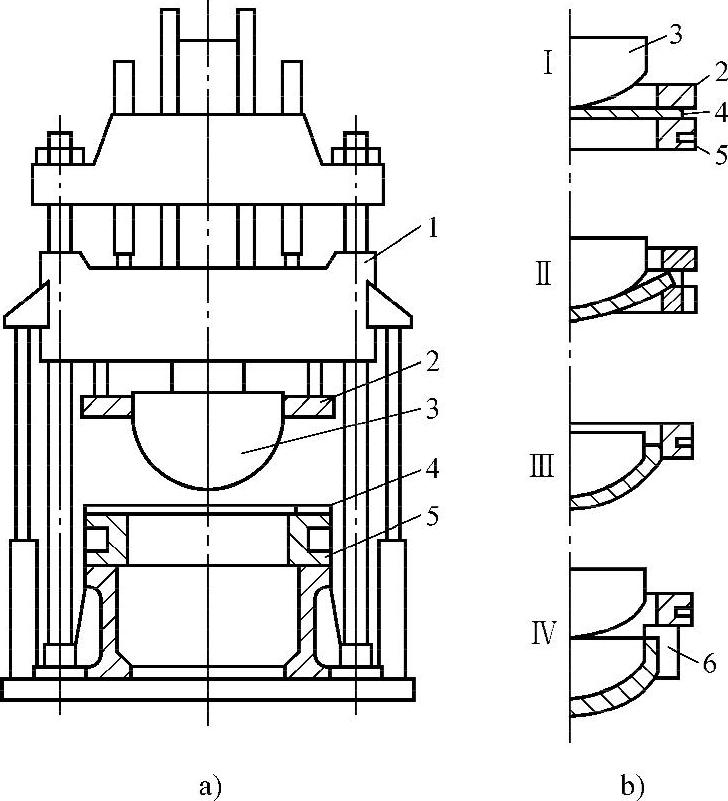

2)封头压延成形。封头的压延成形过程如图6-182所示。

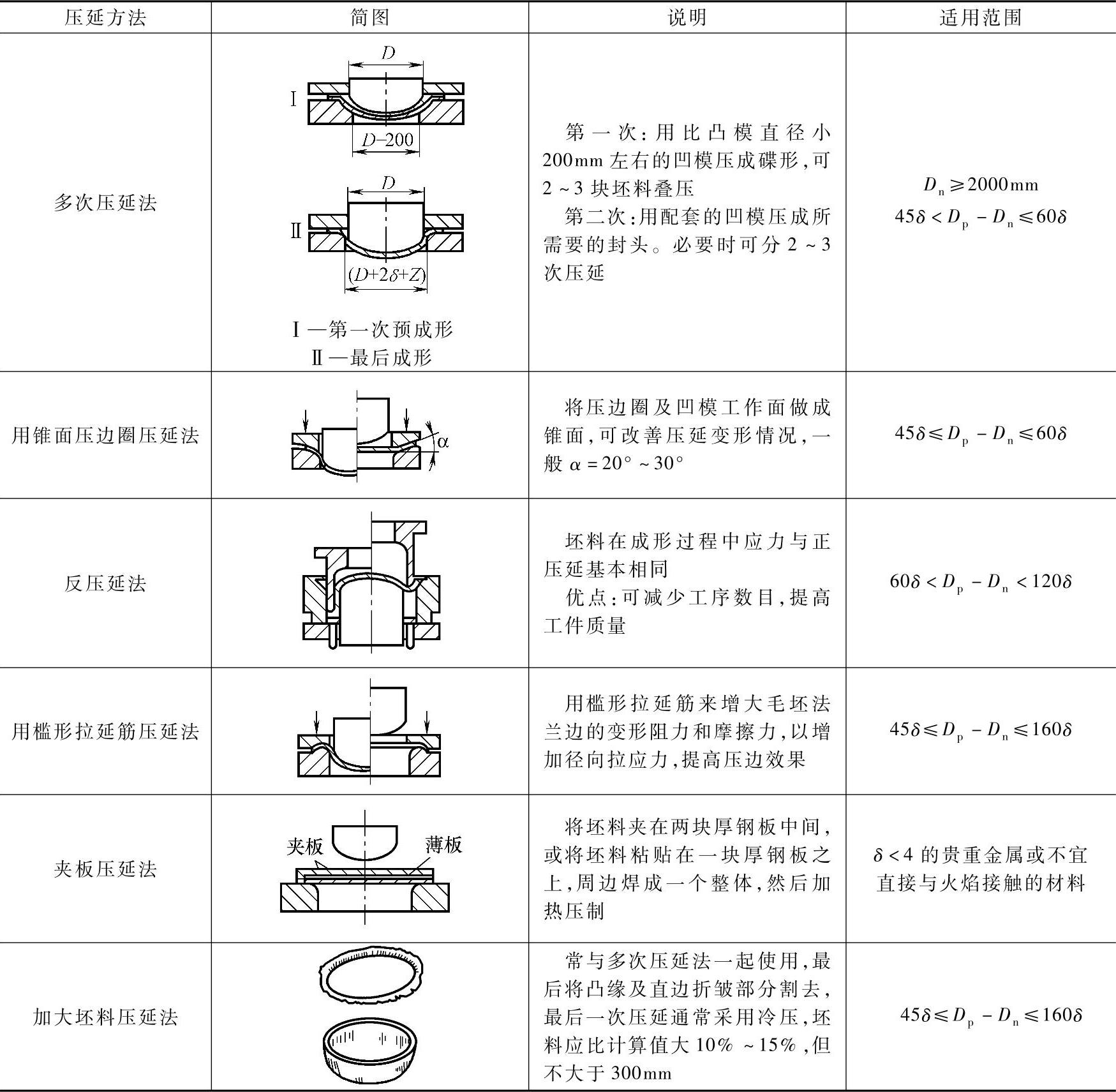

3)封头常用压延方法。薄壁封头的压延方法见表6-53。

中壁封头(6δ≤DP-Dn≤45δ)压延用普通模具一次压延成形,不需要特殊措施。

图6-182 封头的压延成形过程

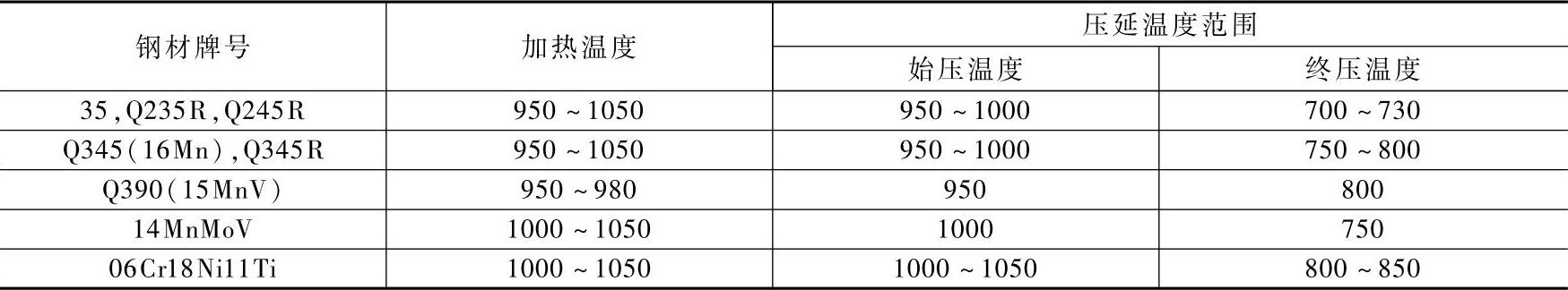

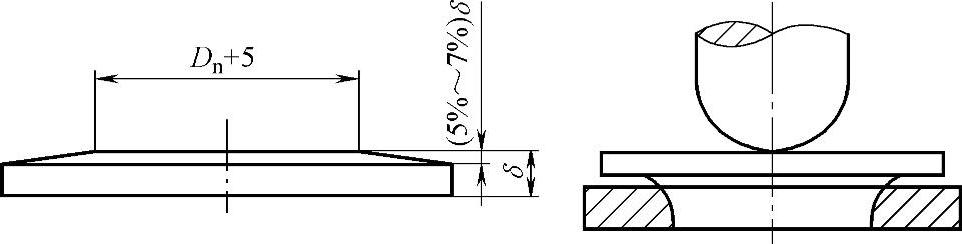

厚壁封头(DP-Dn≤6δ)压延厚壁封头多为球形封头,压延时边缘增厚严重,尤其高度>100mm的球头封头,增厚率常达10%以上。压延时必须增大模具间隙,或将坯料边缘削薄后再进行压延,以便顺利通过,如图6-183所示。封头采用热压延时,毛坯料加热温度的高低与材料的成分有关,常用钢材的加热和压延温度范围见表6-54。

表6-53 薄壁封头压延方法

表6-54 常用钢材的加热温度和压延温度范围 (单位:℃)

图6-183 厚壁封头的压延

2.旋压成形

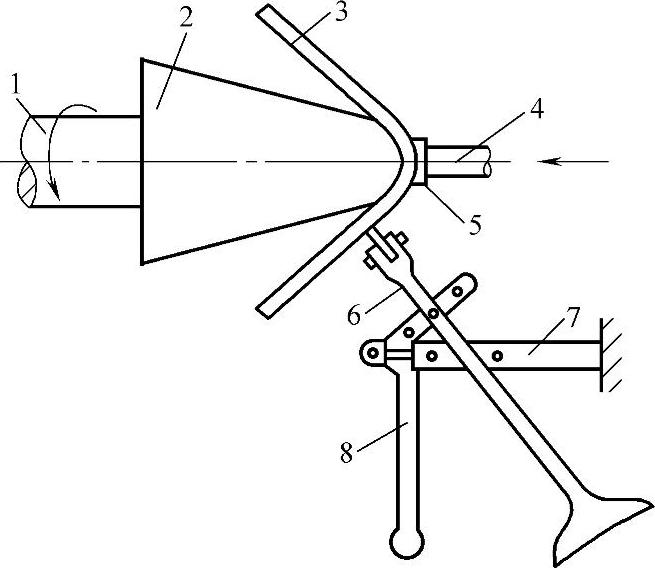

(1)旋压成形原理 压延也可以用旋压法来完成。旋压是在专用的旋压机上进行的。图6-184所示为旋压工作简图。毛坯3用尾顶针4上的压块5紧压在模胎2上,当主轴1旋转时,毛坯和模胎一起旋转,操作旋棒6对毛坯施加压力,同时旋棒又作纵向运动,开始旋棒与毛坯是一点接触,由于主轴旋转和旋棒向前运动,毛坯在旋棒的压力作用下产生由点到线及由线到面的变形,逐渐被赶向模胎,直到最后与模胎贴合为止,完成旋压成形。这种方法的优点是不需要复杂的冲模,变形力较小,但生产率较低,故一般用于中小批生产。

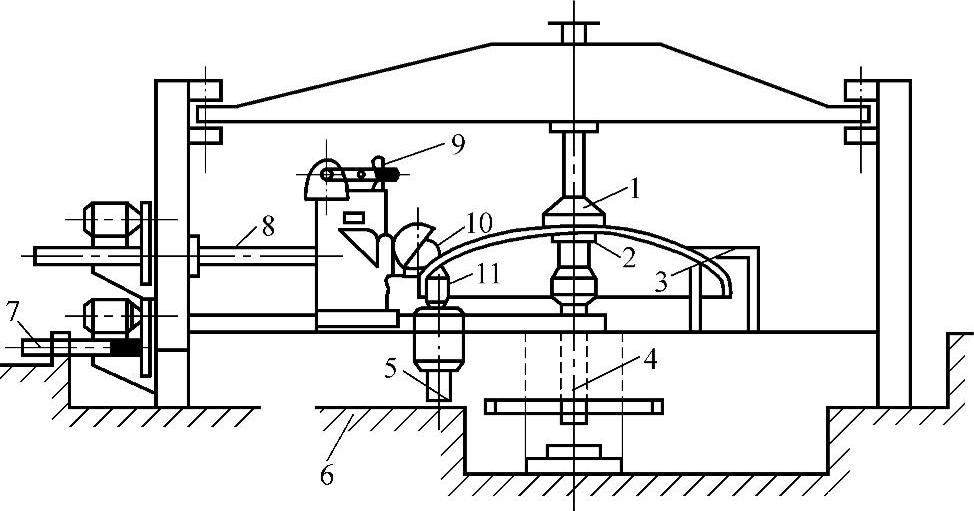

(2)旋压封头 封头的旋压机有立式和卧式两种。图6-185所示为立式旋压机旋压封头示意图,封头通过上下转筒1、2固定在主轴4上,主轴由设在底座6下的电动机、减速器带动。内滚轮11的外形与封头内壁形状一致,能通过水平轴7及垂直轴5作左、右或上、下运动。在旋压前调节好内滚轮11的位置,旋压过程中内滚轮位置不变,内滚轮是依靠与封头内壁之间的摩擦力而进行旋转的。

封头圆角部分的加热在加热炉3上进行。由于封头以主轴为中心旋转,使封头圆角部分加热均匀,旋压是依靠外滚轮10的作用。外滚轮位置由水平轴8和垂直轴9调节,加上外滚轮本身也可自由变动,使坯料在外滚轮的压力下成形为封头。

图6-184 旋压成形原理

1—主轴 2—模胎 3—毛坯 4—尾顶针 5—压块 6—旋棒 7—支架 8—助力臂

图6-185 立式旋压机旋压封头

1、2—下转筒 3—加热炉 4—主轴 5、9—垂直轴 6—底座 7、8—水平轴 10—外滚轮 11—内滚轮

目前,有的旋压机不设置加热炉,采用二步冷旋压成形,如图6-186所示。其工作过程是:先将切割好的圆形坯料在压鼓机上压制成碟形,使封头的中心部位达到所要求的弯曲半径,然后再在翻边机上将封头的边缘部分旋压成形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。