1.脱脂原理

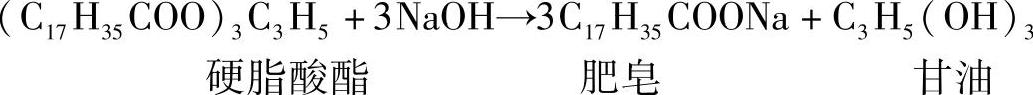

(1)皂化作用 碱性脱脂是电镀预处理脱脂中最常用的工序,主要特点是脱脂剂无毒、价格便宜,脱脂效果较好,且容易管理,设备也简单,可以说采用碱性脱脂既便宜又好管理,因此使用广泛。其脱脂原理是借助于溶液的皂化与乳化作用,达到除去两类油污的目的。所谓皂化,就是油脂与脱脂剂中的碱起化学反应生成肥皂的过程。动、植物油中的主要成分硬脂酸酯与氢氧化钠的化学反应为

这样,原来不溶于水的油脂分解变成了可溶于水的肥皂和甘油,因而从金属表面被除去。

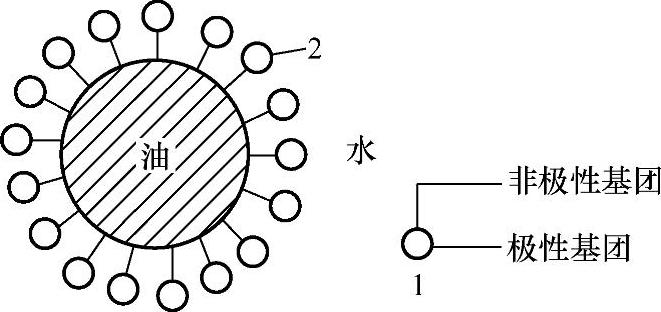

(2)乳化作用 矿物油与碱不发生上述反应,但在一定条件下在碱液中可进行乳化。所谓乳化就是两种互不相溶的液体形成乳浊液的过程。零件表面的矿物油与碱液中的乳化剂发生作用:吸附在油污与溶液界面上的乳化剂,起降低界面张力的作用,间接加强了碱液对金属表面的润湿性,增大了接触面,促使油膜破裂、脱落而变成小油珠;而吸附在小油珠上的乳化剂,则作定向排列,其极性基团即亲水基团向着溶液,而非极性基团即憎水基团(亲油基团)则向着油珠,形成的定向吸附乳化油珠如图4-2所示。这种小油珠分散在碱液中,形成混合物的乳浊液,从而达到将矿物油从零件表面除去的目的。脱离了零件表面的乳化油珠,因有定向吸附的乳化剂膜包围,故即便在外力搅拌相互碰撞的情况下,也不致重新凝聚形成油膜而再次污染零件。加热和搅拌脱脂溶液都会加速油污进入溶液,因而可加快脱脂的速度,提高脱脂的效果,故在化学脱脂时,一般采用较高的温度和搅拌措施,也可用超声波来加速脱脂过程。

碱性脱脂过程的乳化作用,也随皂化反应的进行而加强,一方面皂化反应的生成物之一——肥皂本身就是一种乳化剂;另一方面皂化反应可以在原油膜较薄的地方先除去油污,在完整的油膜上打开缺口、增大溶液对金属表面的润湿性和接触面,从而排挤和促使金属表面上的油膜破裂、脱落变成小油珠。

图4-2 乳化油珠

1—表面活性剂分子符号 2—油-水界面上的单分子层

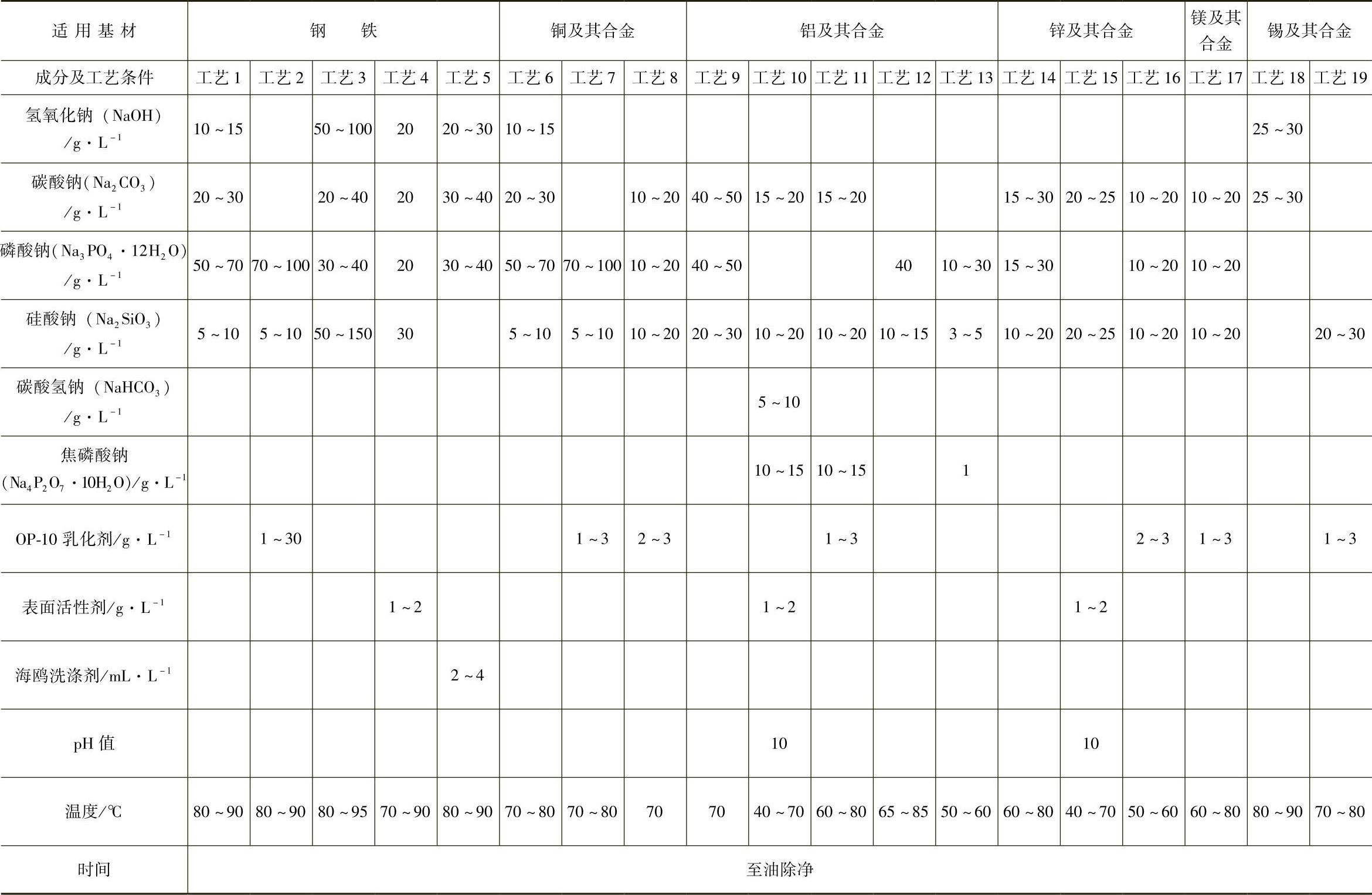

2.碱性脱脂工艺规范

对于钢铁零件,碱液中氢氧化钠含量应小于100g·L-1,对于铜及其合金,氢氧化钠含量应小于20g·L-1;而锌、锡、铅、铝及其合金不能用浓碱液脱脂,因为氢氧化钠会强烈地腐蚀它们的表面,最好使用碱性盐类,如碳酸钠、磷酸三钠等脱脂,同时加入极少量的乳化剂(一般质量分数为0.3%~3%),如皂粉及OP乳化剂等。碱性脱脂工艺规范见表4-4。

3.脱脂剂各种成分及其他因素的影响

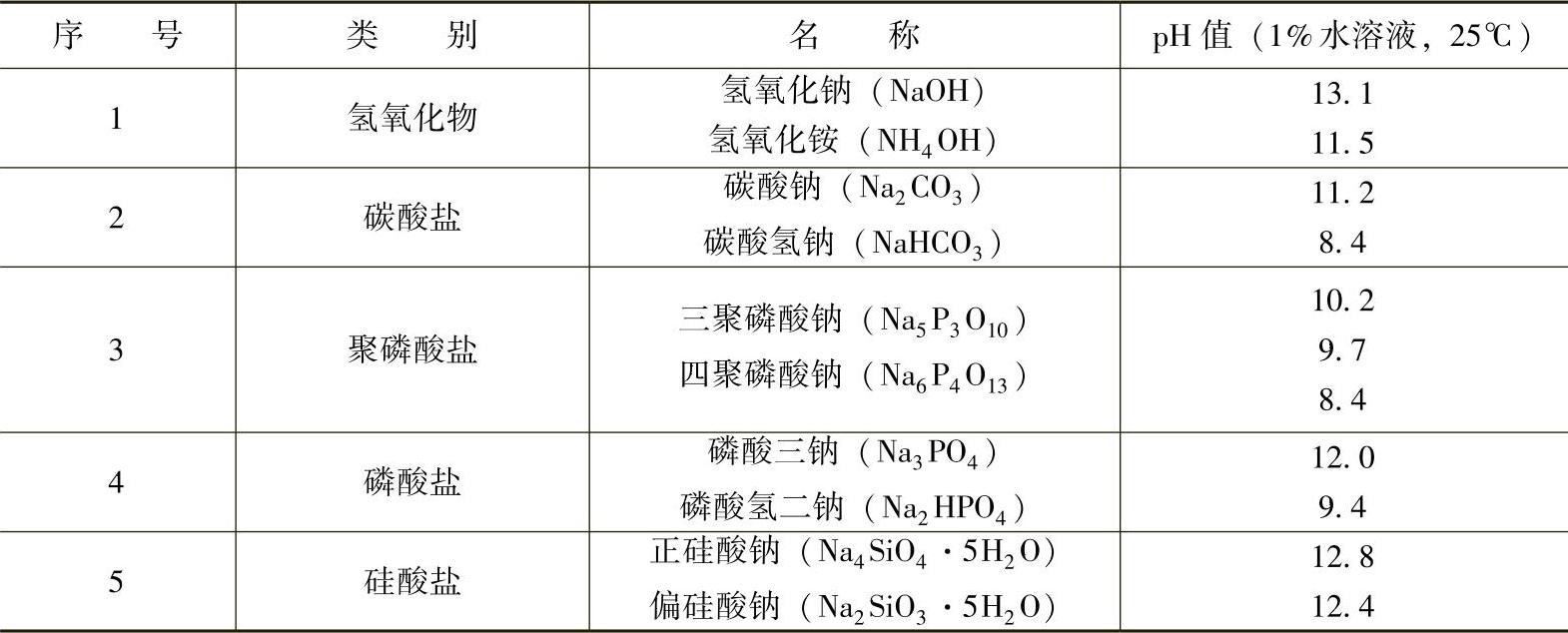

脱脂常用碱性物质见表4-5。

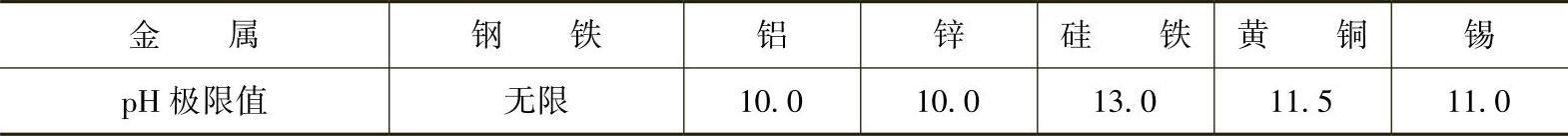

各种金属耐碱腐蚀的pH值极限见表4-6。

钢铁一般来说耐碱腐蚀能力较强,只有在高温或煮沸状态下的高浓度氢氧化钠水溶液中才慢慢腐蚀。镍铬不锈钢的耐碱腐蚀性比普通碳素钢要差一些。硅铁及非铁金属耐碱腐蚀性较差。由于强碱液易被油污表面吸附,用水难清洗(尤其是冷水),而且有些金属与碱反应生成的氢氧化物水溶性不好,更难清洗。为此在用碱液脱脂时,应注意:尽量采用碱性较低的脱脂剂,以减少清洗困难;采用温水(或热水)洗,有条件的可尽量增加水洗次数;必要时,脱脂后工件浸入稀盐酸中和后再水洗,中和后生成的盐一般水溶性好。以下是脱脂剂各种成分及其他因素的影响。

表4-4 碱性脱脂工艺规范

表4-5 脱脂常用碱性物质

表4-6 各种金属耐碱腐蚀的pH值极限

(1)氢氧化钠 它是一种强碱,具有很强的皂化能力,但润湿、乳化作用及水洗性均较差,且腐蚀非铁金属,易使铜及其合金变色。所生成的肥皂在浓碱液中附在金属表面上,很难溶解,因此脱脂溶液中氢氧化钠的含量一般不超过100g·L-1。对于一些溶于碱的金属(如铝、锌、铅、锡及其合金),更不能使用浓氢氧化钠溶液。(https://www.xing528.com)

(2)碳酸钠 其溶液有一定的碱性,有一定的皂化能力,对铝、锌、锡等两性金属没有显著的腐蚀作用,可用作铝、镁、锌、锡、铅等两性金属及其合金脱脂溶液的主盐。水解能生成碳酸氢钠(NaHCO3),对溶液的pH值有良好的缓冲作用(pH值<8.5时,皂化反应不能进行;pH值﹥10.2时,肥皂水解)。它有一定的脱脂作用,水洗性不够好。

(3)磷酸三钠 呈弱碱性,有一定的皂化能力和缓冲pH值的作用,除此之外还具有一定的乳化能力,溶解度大,本身水洗性好,还能使水玻璃容易从工件上洗掉。三聚磷酸钠(Na5P3O10)脱脂效果更好。但磷酸盐能促进水中微生物大量繁殖,将过量消耗掉水中的氧,影响水生动物的生存,破坏生态平衡,其排放受到环保条例限制。

(4)焦磷酸钠 具有与磷酸钠相似的脱脂特点。缓冲性良好,有一定的表面活性,水洗性良好。此外焦磷酸钠还具有配位作用,其酸根能与许多金属离子配合成环状结构的螯合物,防止零件上生成不溶性的硬水皂膜,促使零件表面容易被水洗净。

(5)硅酸钠 在化学脱脂中常用的有正硅酸钠(Na2O与SiO2的物质的量比为2∶1,Na4SiO4)、偏硅酸钠(Na2 O与SiO2的物质的量比为1∶1,Na2 SiO3)或固体与液体的水玻璃[Na2O与SiO2的物质的量比为1∶(2~3)]。当这类硅酸钠的相对碱度下降时,缓蚀性能增强。硅酸钠本身具有较好的表面活性作用和一定的皂化能力,且对铝、锌等非铁金属有缓蚀作用。当它与其他表面活性剂组合时,便成了碱类化合物中最佳的润湿剂、乳化剂和分散剂。偏硅酸钠在非铁金属脱脂时还被用作缓蚀剂。但它的不足之处是残留在零件表面的硅酸钠较难洗净,如果洗涤不净,残留的少量硅酸钠经酸液浸蚀后,会变成不溶性的硅胶,影响镀层结合力,因此必须注意清洗,最好用热水清洗硅酸钠。脱脂剂中硅酸钠的含量不宜太多,且应与磷酸三钠配合使用。

(6)乳化剂 能促进乳化的物质称为乳化剂。它在脱脂剂中起促进乳化、加速脱脂过程的作用。在碱性脱脂剂中加入乳化剂,可以除去矿物油。乳化剂都是表面活性物质,其脱脂作用与分子结构有关。乳化剂的分子上有两种类型的官能团,一种是极性的亲水基团,如—OH、—CO—、—COOH、—SO3H、—SH、—NH2等;另一种是非极性的憎水基团,如碳氢链。在脱脂过程中,乳化剂以其憎水基团吸附在油与溶液的界面上,并与零件表面上的油发生亲和作用;而亲水基团则与脱脂剂接近,且与水相结合。在乳化剂分子定向排列的作用下,油-溶液界面的表面张力大为降低,在溶液的对流和搅拌等作用下,油污就能脱离零件表面,以微小的油珠状态分散在溶液中,这时,表面活性剂的分子包围在小油珠表面,防止小油珠重新黏附在零件上。常用的乳化剂有OP-10、平平加A-20、O-20、TX-10、FM和6501、6503等。

OP-10(辛基酚聚氧乙烯醚)、TX-10(仲辛烷基酚聚氧乙烯醚)都是良好的乳化剂,脱脂效果良好,但不易从零件上洗掉。为保证镀层与零件的结合力,必须加强清洗,用量也不宜过高,一般为l~5g·L-1。

乳化剂FM(三乙醇胺油酸皂)乳化能力强,用于钢铁及铝合金时脱脂效果好,清洗也比较容易,但易被硬水中的钙、镁离子沉淀出来。一般用量为5~10mL·L-1。

平平加系列的乳化剂A-20(高级醇聚氧乙烯醚)、O-20(月桂醇环氧乙烷缩合物)对动、植物油和矿物油均有良好的乳化作用,分散、净洗能力强。

乳化剂6501(十二烷基二乙醇酰胺)、6503(十二烷基二乙醇酰胺磷酸酯)是良好的乳化剂、发泡剂,用于硬水及盐类溶液中,性能稳定,不会被钙、镁离子沉淀。但用量比OP-10大,一般为5~20mL·L-1。

(7)配合物脱脂剂 高分子配合物是由无机盐与高分子化合物反应生成的。具有一定的油溶性,可溶解于附在金属表面的油膜中,并经油膜与金属发生配位反应,生成的配合物从金属表面脱落并进入溶液中,从而达到脱脂的目的。

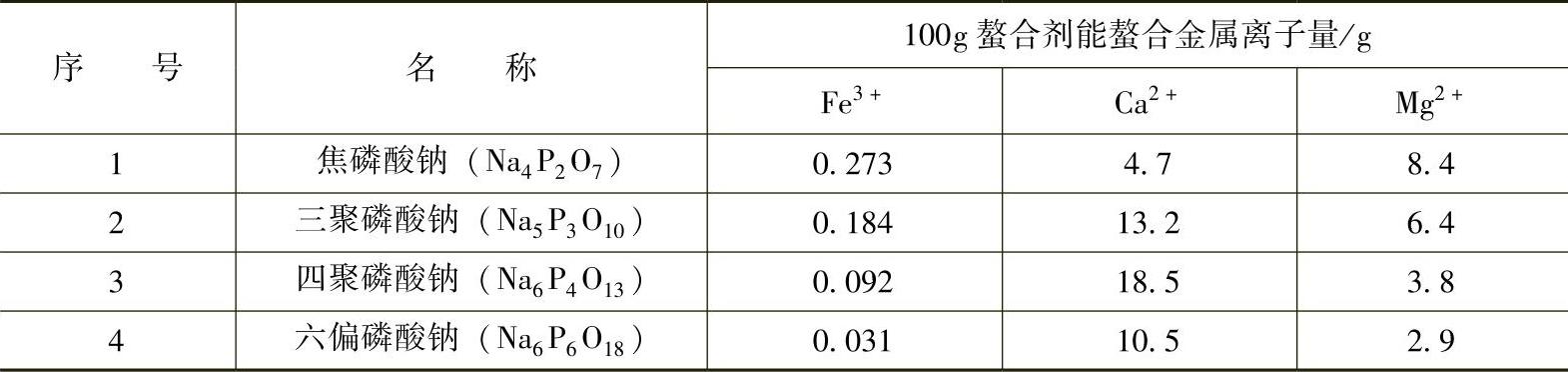

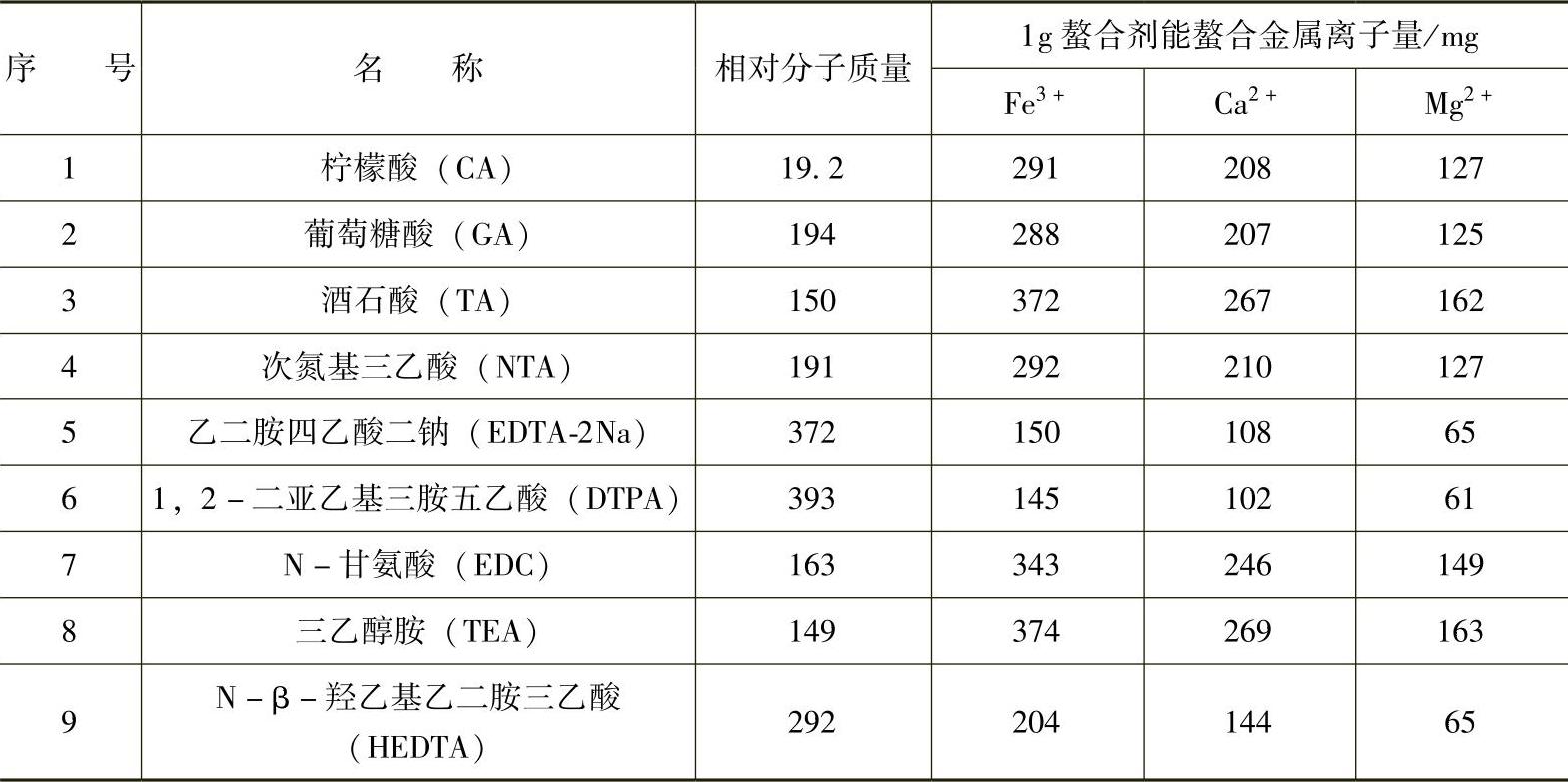

(8)金属离子螯合剂 金属离子螯合剂能与水中的金属离子或污物中的金属离子结合生成可溶性物质,从而使脱脂过程顺利进行。几种无机金属螯合剂和有机金属螯合剂分别见表4-7和表4-8。焦磷酸钠、三聚磷酸钠、四聚磷酸钠的水溶液均显碱性。六偏磷酸钠的水溶液显碱性。由于四聚磷酸钠和六偏磷酸钠易潮解,故最常用的无机螯合剂是三聚磷酸钠。

表4-7 几种无机金属螯合剂

表4-8 几种有机金属螯合剂

有机螯合剂的螯合能力与螯合金属的种类、溶液pH值、溶液中存在的离子种类密切相关。实际应用中往往两种以上螯合剂联合使用,以加强螯合能力。

(9)表面活性剂 表面活性剂主要靠乳化作用脱脂,故操作时必须不断搅拌溶液或翻动工件。表面活性剂脱脂虽可用于各种零件,但成本较高,目前仅用于各种精密零件脱脂。

(10)温度 提高温度可以提高皂化反应速度和皂化产物的溶解度,并能加快溶液的循环和降低油脂的黏度。在高温下,油-溶液界面的表面张力减小,较易润湿。因此,提高溶液温度,可以显著加快脱脂过程。但温度过高,不仅消耗了大量的热能,而且恶化了环境。因此,化学碱性脱脂温度一般在60~100℃变化,非铁金属因高温易被腐蚀,脱脂温度控制在60~80℃;钢铁一般为80~90℃,最高不超过100℃。

(11)清洗方法 化学脱脂后的零件,首先用60℃左右的热水清洗,将皂化后吸附在零件表面的肥皂洗掉,然后用流动的冷水冲洗,直至将油除净。若零件从脱脂槽出来后直接用冷水冲洗,则吸附在零件表面的肥皂很难除净,将影响后续的电镀质量。采用硅酸钠作乳化剂时,若脱脂后不用热水将它洗净,则残留在零件表面的硅酸钠遇酸会生成难溶的硅胶,这将严重影响镀层的结合力。抖动、翻动零件,搅拌或喷射溶液以及施加超声波都能加速脱脂过程,提高脱脂效果。

(12)吸附剂 在脱脂过程中,所用到的脱脂剂或擦拭工具(如抹布)都离不开吸附剂。吸附剂有纤维状吸附剂和胶体粒子两类。由纤维(天然的或合成的)制成的抹布在擦拭脱脂中十分有效,往往可吸附相当本身质量20~25倍的机油(聚乙烯纤维制毡布)。天然棉布脱脂效果也很好。

直径为0.1~1mm的胶体粒子,表面自由能极大,吸附能力很强,能吸附各种物质的分子。在脱脂剂中广泛应用的硅酸钠(水玻璃)、有机高分子化合物羧甲基纤维素等,在水溶液中均可形成胶体,此种胶体对油污有强吸附作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。