(一)碳当量法

将钢中包括碳在内的元素对淬硬、冷裂及脆化等影响,折合成碳的相当含量,称为钢的碳当量,常以符号CE表示。国际焊接学会推荐的碳当量计算公式为:

w(C)eq IIW=w(C)+w(Mn)/6+w(Ni+Cu)/15+w(Cr+Mo+V)/5

式中 w(X)——表示该元素在钢中的质量分数,计算碳当量时,应取其成分的上限。

碳当量w(C)eq IIW值越高,钢材淬硬倾向越大,冷裂敏感性也越大。经验指出,当w(C)eq IIW<0.4%时,材料的淬硬性不大,焊接性良好,不需预热。当w(C)eq IIW>0.5%时,就容易产生冷裂纹,焊接前必须预热。

上面的碳当量计算公式主要适用于中、高强度的非调质低合金高强钢。

利用碳当量只能在一定范围内,对钢材概括地、相对地评价其冷裂敏感性,因为:

1)碳当量公式是在某种试验情况下得到的,所以对钢材的适用范围有限。

2)碳当量计算值只表达了化学成分对冷裂倾向的影响。实际上,除了化学成分以外,冷却速度对冷裂的影响相当大,不同的冷却速度,可以得到不同的组织,因而抗裂性也不一样。

确切地说,在刚度和扩散氢含量相同的情况下,应当主要是以钢材的组织而不是碳当量确定冷裂敏感性。

3)影响金属组织从而影响冷裂敏感性的因素,除了化学成分和冷却速度外,还有焊接热循环的最高加热温度和高温停留时间等参数。此外,钢材规定成分中没有表明微量合金元素和杂质元素的影响,也没有在碳当量计算公式中表示出来。

因此说,碳当量公式不能作为准确的评定指标。

(二)冷裂纹敏感指数法

除碳当量外,焊缝含氢量和接头拘束度都对冷裂倾向有很大影响。经过对若干种不同成分、不同的厚度及不同焊缝含氢量钢材进行的大量试验,求出了钢材焊接冷裂纹敏感性指数Pc

Pc=w(C)+w(Si)/30+w(Mn+Cu+Cr)/20+w(Ni)/6+w(Mo)/15+w(V)/10+5w(B)+δ/600+[H]/60

式中 δ——板厚(mm);

[H]——焊缝中扩散氢含量(mL/100g)。

此式适用条件:w(C)=0.07%~0.22%;w(Si)≤0.60%;w(Mn)=0.40%~1.40%;w(Cu)≤0.50%;w(Ni)≤1.20%;w(Cr)≤1.20%;w(Mo)≤0.70%;w(V)≤0.12%;w(Nb)≤0.04%;w(Ti)≤0.05%;B<0.005%;δ=19~50mm;[H]=1.0~5.0mL/100g。

求得Pc后,利用下式即可求出为防止冷裂纹所需要的最低预热温度T0(℃)。

T0=1440Pc-392

上式的应用条件为w(C)≤0.17%的低合金钢,[H]=1~5mL/100g,δ=19~50mm。

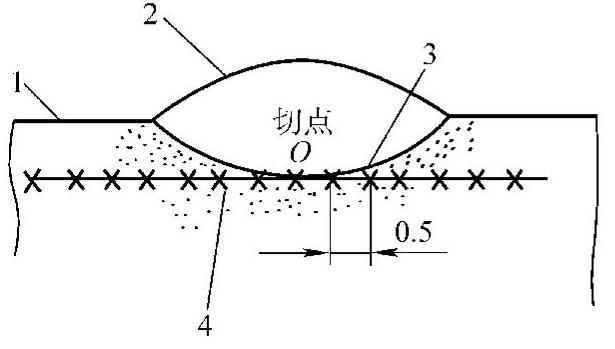

图3-27 测量硬度的位置

1—轧制表面 2—焊缝金属 3—熔合线 4—硬度测定线(https://www.xing528.com)

(三)热影响区最高硬度法(GB 4675.5—1994)

焊接热影响区最高硬度比碳当量能更好地判断钢种的淬硬倾向和冷裂纹的敏感性,因为它不仅反映了钢种化学成分的影响,而且也反映了金属组织的作用。测量硬度时,试样表面经研磨后,进行腐蚀,按图3-27所示位置,在O点两侧各取7个以上的点作为硬度测定点,每点的间距为0.5mm,按标准的规定进行维氏硬度测量。把测量点中维氏硬度最大值与该钢材的热影响区最大允许值作比较,若超过允许值,则材料冷裂倾向大。这种方法比较简便,对于判断热影响区冷裂倾向有一定价值。但它只考虑了组织因素,没有涉及氢及应力,所以不能借以判断实际焊接产品的冷裂倾向,仅适用于相同实验条件下,不同母材焊接冷裂倾向的相对比较。

(四)斜y形坡口焊接裂纹试验方法(GB 4675.1)

斜y坡口对接裂纹试验广泛用于评定碳钢和低合金高强钢热影响区冷裂倾向,通称为“小铁研式”抗裂试验。

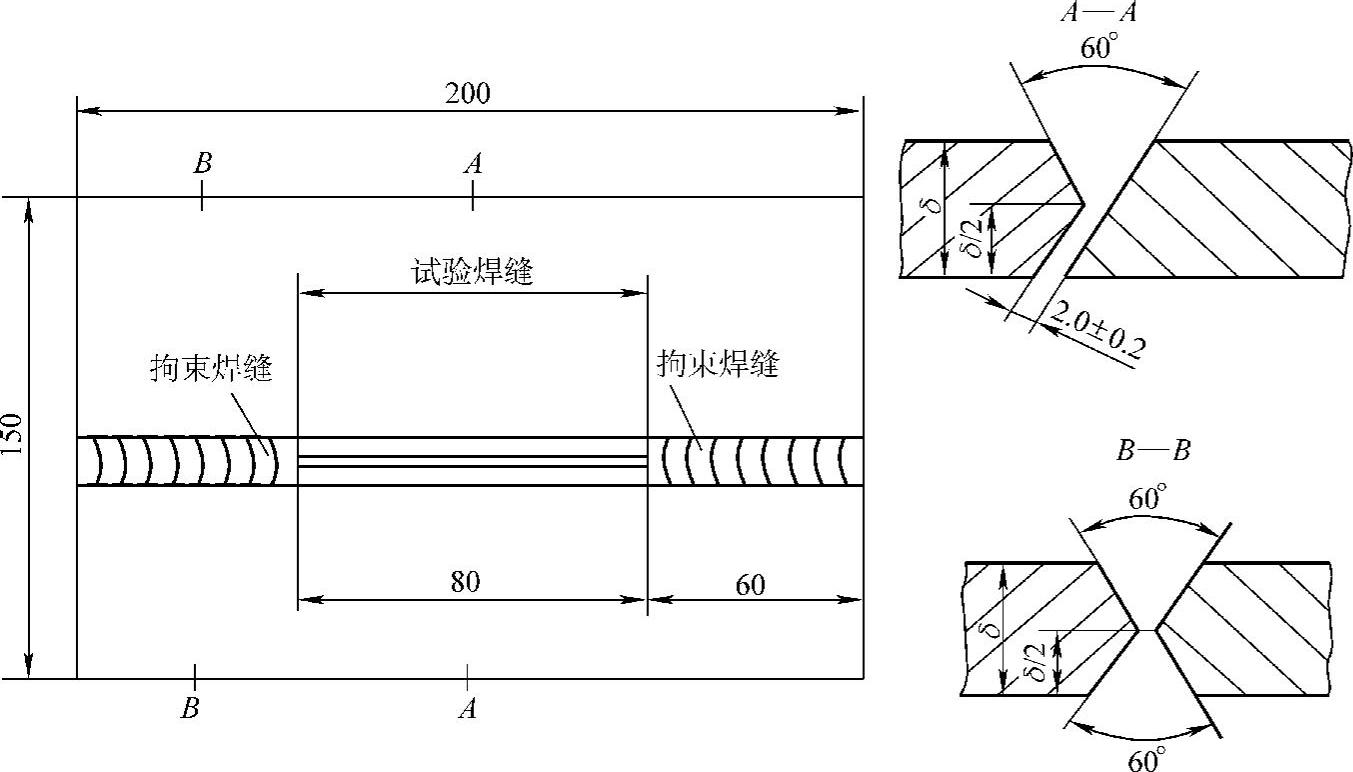

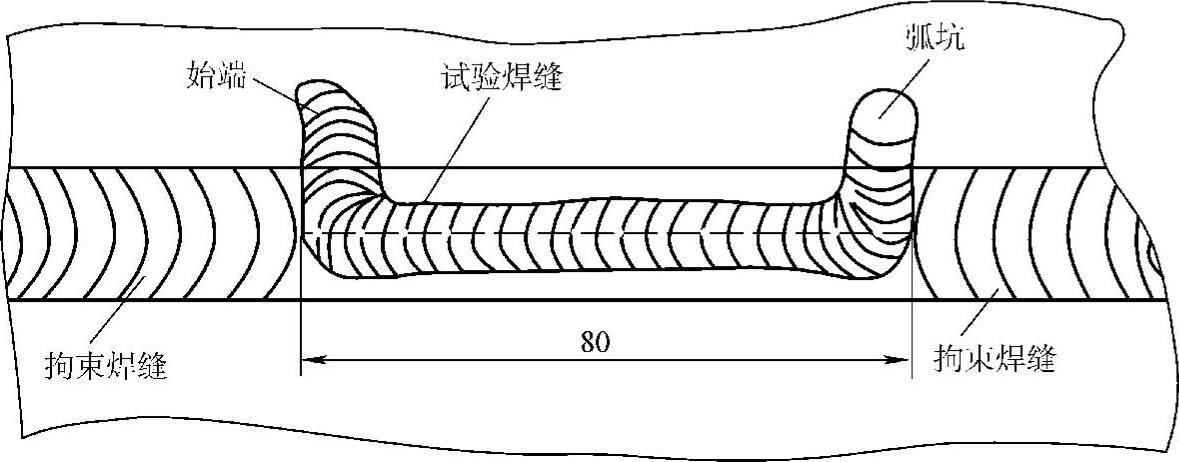

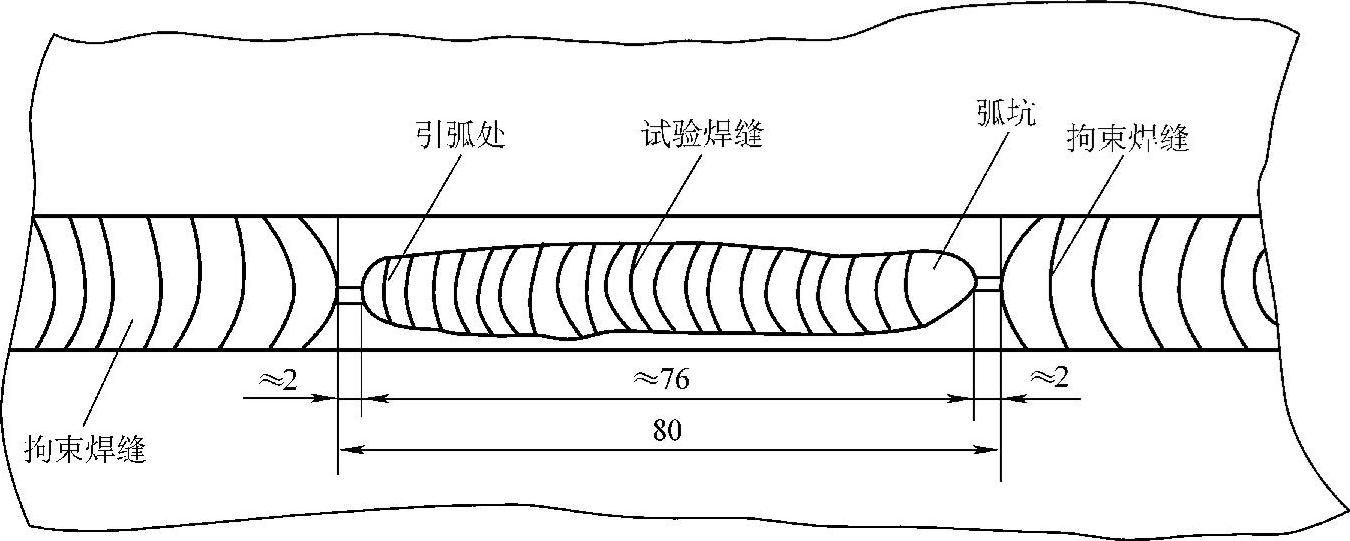

1.试验程序 试板尺寸如图3-28所示,A—A剖面为试验焊缝坡口,B—B剖面为拘束焊缝坡口。试验所用焊条原则上采用与试验钢材相匹配的焊条,焊条焊前要严格进行烘干,用被焊材料制成的试板,试板之间预留间隙为2~3mm,两端先焊拘束焊缝固定,试板中间焊试验焊缝,拘束焊缝采用双面焊接。当采用焊条电弧焊时,试验焊缝按图3-29所示方法进行焊接;采用焊条自动送进装置焊接时,试验焊缝按图3-30所示方法进行焊接。

图3-28 斜y坡口对接裂纹试验图

图3-29 采用手工焊时试验焊缝位置

试验时,通常以标准焊接参数(焊条直径4mm,焊接电流150A,焊接速度150mm/min,电弧电压24V)在三个试件上重复进行焊接。

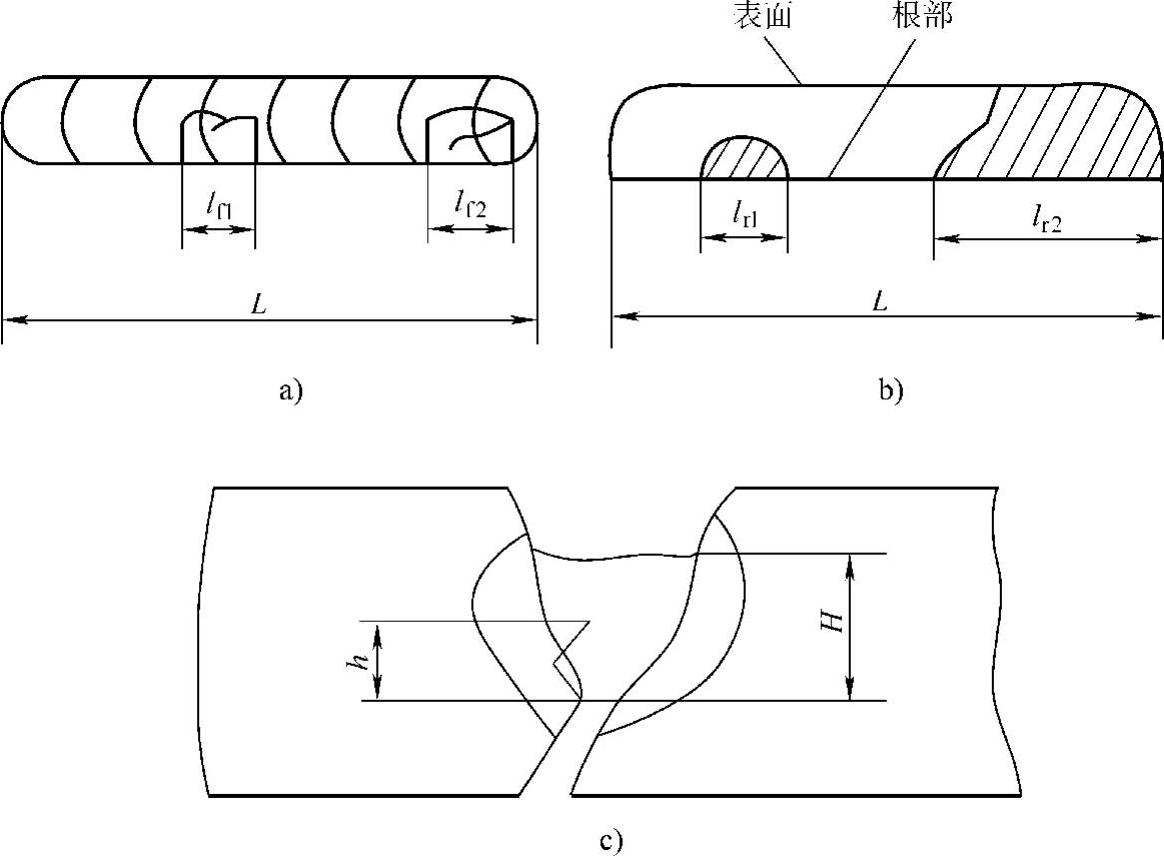

2.评定方法 焊完的试件经48h时效后,再做裂纹的检测和解剖。产生的裂纹可分为根部裂纹、表面裂纹、断面裂纹三种形式,如图3-31所示。首先用放大镜目测或用磁粉荧光粉检查焊缝表面裂纹,然后用机械方法切开等长度横向试片,检查五个断面上的裂纹情况。裂纹形式绝大多数是纵向冷裂纹。裂纹由焊缝根部尖角处开始,因为这里既有组织转变引起的脆化,又有力学角度上的脆化,最容易开裂,而裂纹沿粗晶区扩展。如果焊缝金属抗裂性能不好,裂纹可能折入焊缝,甚至贯穿至焊缝表面。裂纹可能在焊后立即出现,也可能在焊后数分钟乃至数小时后才开始出现。一般用裂纹率作为评定标准:

根部裂纹率Cr=Σlr/L×100%

表面裂纹率Cf=Σlf/L×100%

断面裂纹率Cs=Σls/5H×100%

图3-30 采用焊条自动送进装置焊接时试验焊缝位置

图3-31 试件裂纹率计算图

a)根部裂纹 b)表面裂纹 c)断面裂纹

由于试验接头的拘束程度往往比实际结构(如船体、球形容器、桥梁等)的长焊缝还要大,根部尖角又有应力集中,所以实验条件比较苛刻。一般认为,只要裂纹率不超过20%,在实际生产中就不致发生裂纹。

如果保持焊接参数不变,而采用不同预热温度进行试验,可以测出防止冷裂纹的临界预热温度。另外,也可以将斜y形坡口改为直Y形坡口,用来检验焊条的抗裂性能。

这种试验方法的优点是,试件易加工,无需特殊装置,试验结果可靠;缺点是试验周期比较长。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。