2.3.1.1 适用范围

本方法适用于在试验前经过密封,并且最大外形尺寸能允许它浸没在试验容器中的被检件。

2.3.1.2 检测过程

1.充气加压气泡检漏法

将被检件装好堵盖、堵帽、接头等工艺装备,连接充气管路,向被检件充气,使其压力上升到规定的数值。缓缓地将被检件放入水槽中,需检测的部位向上,使其处于便于观察的位置。仔细观察需检测的部位是否有单个或成串气泡冒出,观察时间不可太短。要认真区分冒出的气泡是真漏还是假漏产生的。从漏孔冒出的气泡,出泡的位置比较固定,出泡均匀而稳定,这是真漏;而假漏产生的气泡刚好相反,出泡的位置不固定,出泡不均匀,这种气泡往往是由于存在于某些缝隙中的气体或由一些粘附在被检件上的有机物放气造成的。充气加压法检漏的灵敏度与充气加压的压力有很大关系。比如有的小漏孔,充气压力为0.2MPa不冒泡,改充0.5MPa可能就冒泡了。但是充气压力的高低是设计文件规定好的,不是可以随意更改的。当然,选用表面张力小的试验液、使用氢气或氦气等分子量比较小的气体对被检件充压,也可以提高检漏灵敏度。还有一种充气加压的气泡检漏方法,适用于密闭的小型被检件。这种被检件没有可以充气的管口。首先将被检件放在压力罐中用高压气体加压,若被检件有漏孔,高压气体压入漏孔,内腔压力升高,从压力罐取出被检件后,迅速放入试验液中,便会从漏孔处冒出气泡。

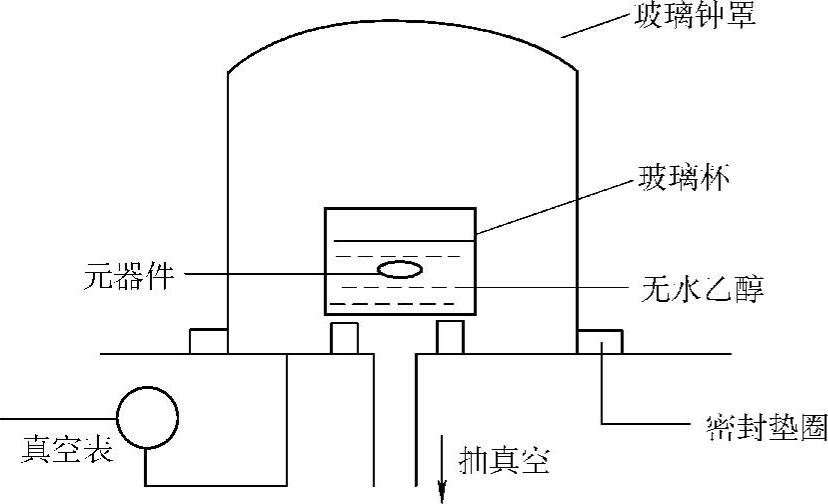

图9.2-1 抽真空气泡检漏法示意图

2.抽真空气泡检漏法(见图9.2-1)

将被检件开口封严,放入真空检漏容器,并在容器中倒入酒精,使其液面淹过被检件约5cm,用真空泵对检漏容器抽真空,使被检件内外产生压差,被检件内的气体就会通过漏孔向外泄漏,在酒精中形成气泡。检漏时,因为酒精中溶解的气体会在真空条件下向外释放,形成气泡,干扰对被检件漏气气泡的观察。解决这一问题,可以采取两项措施:第一是在检漏前对酒精预先抽真空一段时间,使溶解的气体能基本释放出来;第二是检漏时真空度不要太高(即压力太低),抽真空到30~50kPa即可。实践证明,采取这些措施是可以有效地减少干扰的。(https://www.xing528.com)

3.热槽气泡检漏法

热槽气泡检漏法常用于电子元器件的粗检漏,它有两种具体做法:氟油高温液体法和氟油加压高温液体法。

(1)氟油高温液体法将FC-43高沸点氟油盛到测试仪中,加热到(125±5)℃(对锗晶体管为100℃),将元器件置于热氟油中,浸入深度要大于50mm,浸入时间要多于1min,仔细观察氟油中的冒泡情况,从元器件中有连续气泡或单个大气泡冒出,则判为不合格。检漏时,环境光源要好,周围无反射光。这种方法不适于内腔体积太小的元器件使用。

按照理想气体状态方程,被检气体从常温到125℃,温度升高约100℃。其内腔体积不变时,内腔压力可以由1个大气压(元器件通常是在大气压下封装的)升高到约1.3个大气压,若有较大漏孔,内腔中压力较高的气体就会冒出,形成气泡。据有的资料介绍,这种方法的最小可检漏率约为100Pa·cm3/s。

(2)氟油加压高温液体法将被检元器件放在加压容器内,容器密闭后先抽真空到小于600Pa,保持30min,在真空条件下注入低沸点氟油F113淹没工件,并用氮气对其加压一定时间,压力和时间按有关标准执行(压力约为2~7atm,时间在1~24h不等),加压完毕,对加压容器缓慢卸压(时间要大于20s),取出被检件,在空气中干燥2min,然后浸入已加热到125℃的FC-43氟油中,观察被检件是否有泡冒出。被检件浸入FC-43氟油中的深度应大于50mm,观察时间要多于30s。若发现被检件有连续的小气泡或个别大气泡冒出,则可判定为不合格。

这种方法检漏的原理是:若元器件有漏,加压时,F113进入工件内腔。在热氟油中,由于F113在约50℃就汽化,元器件内腔的F113逐渐由液体变成气体,使内腔压力有较大的增加,内腔气体就会从元器件的漏孔中漏出形成气泡。由于从液态转变成气态,其体积会大大增加,使元器件内腔产生一个较高的气压。即便对较小的漏孔,也能形成气泡。因此,其最小可检漏率比上一种方法要小得多,即灵敏度要高得多。据某些资料介绍,其最小可检漏率为1Pa·cm3/s或更小。

热槽气泡检漏时,要注意防止被检件有大漏而溅出热油伤人;还要注意工件浸入热氟油中,观察冒泡的时间不可太短,因为冒泡间隔时间长短与漏率有很大关系;还要注意高沸点氟油加热时(尤其在过热时),分解的有毒物质对操作人员的伤害,在油槽上面应装排风装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。