超声波检测方法可参阅本手册第3篇第5章。

1.规程(或说明图表)的编写

对于每一种或每一类型的锻件,均应就材料牌号、热处理状态、制造方法、表面状态、最大可能加工余量、影响其使用的缺陷种类(宏观的、微观的)及形成原因、最大可能取向及大小、受检部位受力方向及验收要求等进行了解,然后编写相应的超声波检测规程或说明图表,其内容应包括:

1)送检单位和检测单位的名称。

2)规程(或说明图表)的编号及编制和修改日期,编写所依据的文件编号及其编制和修改日期。

3)受检件的名称、图号、工序号、材料及热处理状态。

4)受检件的草图中,应标明超声波的检测部位、入射面、入射面的粗糙度,由于某种原因(盲区、形状影响等)缺陷不能被发现的区域,成品的轮廓及受力方向。

5)超声波检测仪的型号(包括所用附件的型号)和制造厂。

6)探头的型别和频率、换能器材料和尺寸及斜探头的入射角等。

7)用接触法时,耦合剂的名称、牌号;用液浸法时,液体(包括添加剂)的名称。

8)检测仪和探头操纵装置的调整,包括所用对比试块的代号及草图。

9)探头相对于受检件表面的位置、移动方向和方式、移动速度及扫查间距。

10)缺陷的评定方法,各部位的验收要求。

11)标记的部位及方法。

12)任何其他有用的数据。

规程或说明图表须经本专业Ⅲ级人员审校,经有关部门批准后生效。

2.声束入射方向的选定

入射方向的选择应使超声波束的中心线与缺陷面尽可能地接近垂直,缺陷的最大可能取向应根据冶金分析及低倍组织的研究来确定。一般来说,为对锻件作尽可能最大范围的检测,锻件的每一检测区至少在两个互相垂直的方向上进行直射声束扫查。

1)长边和短边比小于3∶1的矩形横断面体应至少沿长边和短边方向进行直射声束检查,正方形自由锻件至少在三个相邻的面进行直射声束检查。

2)检测饼形锻件时,如有可能,应至少从一个平面上作垂直入射检查和在圆周面上作径向直射声束检查。

3)对于圆柱形、环形或空心锻件,应使用直射声束从整个外表面(侧面或圆周面)进行扫查,还应对锻件作轴向扫查。当圆柱形锻件的长度与直径比超过6∶1(或轴向长度超过600mm)时,尽可能从两个端面作大范围的轴向扫查;如果由于衰减过大无法沿轴向穿透时,则应该用斜射声束代替轴向的直射声束作轴向扫查。对于环形或空心锻件,还应该用入射声束在外径或内径或此两者的表面上作100%的周向扫查。

4)模锻件的初次扫查应至少包括使声束垂直分模面。形状复杂锻件的最终检查应该用水浸、纵波、手工操作方法,对所有形状允许的区域进行检测。

3.纵波检测时的覆盖

1)当入射面分辨力(信噪比为2∶1或更大时)不足以分辨靠近声入射面的缺陷时,应从对面进行附加扫查。必要时,可由供需双方商议制订另外的附加扫查(如使用横波),或增大加工余量。

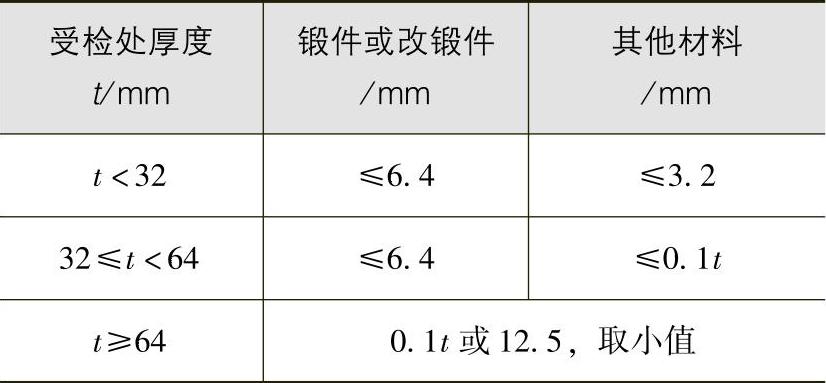

2)在未给定声进入面加工余量的情况下,入射面分辨力(信噪比为2∶1或更大时)的要求如表11.2-2所示,铝锻件除外。(https://www.xing528.com)

表11.2-2 入射面分辨力要求(铝锻件除外)

3)对于每一检查方向,如果最大有效金属声程使得仅从一面检查无法探出所用质量等级的最小缺陷,则应从对面进行再次检查。

4.检测的阶段

1)锻件的超声检测应在钻孔、开槽、车斜坡、加工复杂外部轮廓之前进行。必要时,可以通过增添专门的工序来准备超声波入射面,使受检锻件具有适合检测的形状。

2)锻件应在热处理(不包括消除应力处理)之后进行检测,如不可能,可在热处理前进行,但在热处理后仍应重新作尽可能全面的检测。

3)大型锻件,如汽轮发电机转子,坯料中的夹杂物在强烈的锻造过程中,可被锻打得紧密贴合。在一段时期内,这是超声波法不能检出的,声波可完全穿透而毫无反射。随着放置时间的延长(时效),锻件内部压力的逐渐降低,当降低到一定程度时,被强制压合的夹杂物-基体分界面可逐渐裂开。这时,用超声波法是可以检出的。当然,随材料、制件尺寸、形状,锻造工艺,缺陷性质、形状、大小等的不同,所需放置时间可有很大的不同。在时效完成之前,切削加工可使应力释放加快,使贴合更易分开。此外,在有些情况下,自然时效导致的微观组织变化也可使材料超声波性能改变,原先发现不了的底反射又可出现。这些都是需加关注的。

5.结构钢锻件的检测

(1)结构钢锻件中夹杂物的检测在结构钢中,夹杂物反射超声波的能力取决于与基体声特性阻抗之比。对于一般埋藏在钢基体中的夹杂物材料,不同夹杂物与钢基体声特性阻抗之比如表11.2-3所示。

表11.2-3 不同夹杂物与钢基体声特性阻抗之比

从表中所列数据可见,硅夹杂物可反射较多的入射声能,因而较铝夹杂物更易被发现,但硅夹杂物的声反射强度可以是相当低的。金相检测显示表明,在硅和锰之间的反应可使在金属基体和这种夹杂物之间存在明显的良好粘合,这样,硅夹杂物要比铝夹杂物更难检出;此外,硅酸盐的可检性也还取决于含硅酸盐材料的先前形变史,如果热加工是在夹杂物与金属界面或夹杂物自身处于脆性的温度下进行的,这就可能产生孔洞,从而能可靠地用超声波法检出。有时,铸锭中所含可熔铝低,较易出现硅酸盐,轧棒后超声波检测发现不了任何缺陷,进一步加工可因硅酸盐夹杂物而引起报废。金相分析表明,这种硅酸盐成分使其极易变形,因而在热轧棒材时,应保持良好的夹杂物与金属的粘合。一些重要的锻件,如航空发动机盘件在可能存在上述情况时,常将制件作超载运转使粘合分离,然后再进行超声波检测。

铝夹杂物通常成群出现。由于干涉作用,来自这些夹杂物的反射可能互相增强或抵消。实际经验表明,探出尺寸大约为200μm铝夹杂物集聚是可能的,尽管在该集聚中单个夹杂物的尺寸仅约5μm。

(2)底面反射信号幅度的监视在检测锻件时,要监视底面反射信号幅度是否有明显的降低。底面反射波幅的降低,不仅表明可能存在有缺陷,而且也表明探头与锻件表面可能耦合不良,底面反射面与入射面不平行或是在锻件中的衰减有局部变化。应对引起底面反射信号幅度降低的每一个区域作重新检测。

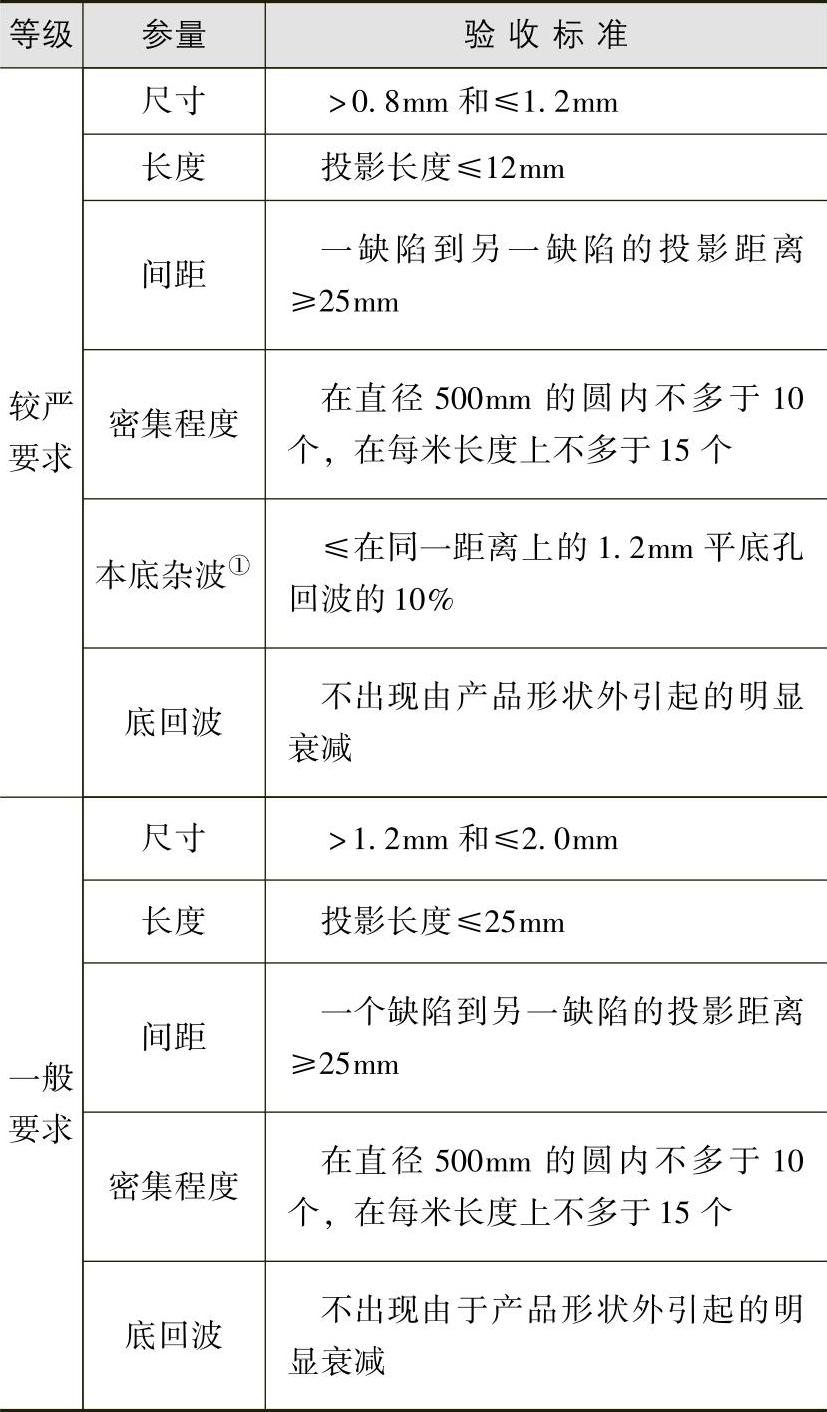

(3)质量等级锻件可有各种不同的尺寸、形状、成分、熔炼方法以及应用场合,因此不可能规定一个能普遍适用于如此众多产品的超声波质量标准。各种锻件的超声波检测验收或拒收标准,应根据对使用要求的现实估计,以及各具体类型锻件在生产中能够正常达到的质量等级来制订。表11.2-4所示为结构钢制件超声波检测验收标准示例。

表11.2-4 结构钢制件超声波检测验收标准示例

①对于退火钢,此项要求须由供需双方商定。

在评定缺陷时,其位置需要考虑,看其通过以后的机械加工能否除去,但必须承认,最后加工好的部件,其中心不一定准确地和锻件中心一致。因此,当估计用机加工能否除去缺陷时,在零件最终尺寸上按增加3~6mm来考虑是必要的。

6.奥氏体钢锻件的检测

(1)检测所用频率超声波检测都应在最高可用频率下进行。对于奥氏体钢锻件,一般采用的频率为1MHz,由于衰减过大,必要时也可采用0.5MHz的频率。在某些情况下,甚至0.5MHz也无法获得充分穿透时,在供需双方同意的情况下,可使用射线法检测,以确保锻件的质量。

(2)关于材料的评价检测粗晶奥氏体钢锻件时,常会出现高的噪声,在以高灵敏度探测时更是如此。对此,应仔细研究回波是来自缺陷还是由晶粒散射引起的。为了确定不同晶粒度区的缺陷可探性,应准备几套不同晶粒度的试块。必要时,可在锻件上有代表性的区域钻一些参考孔,用以评定回波。

(3)质量等级应由供需双方商定。作为总的指导原则,下面列出的检测厚度和相应可达到质量等级是作为一般性信息而提供出来的:厚度不大于75mm的锻件,平底孔直径3mm;厚度不大于200mm的锻件,平底孔直径6mm;厚度不大于300mm的锻件,平底孔直径10mm;厚度不大于600mm的锻件,平底孔直径13mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。