1.风管漏光检测记录

漏光法检测是利用光线对小孔的强穿透力,对系统风管严密程度进行检测的方法。风管系统安装完成后,应按设计要求及规范规定进行风管漏光测试,并做记录。

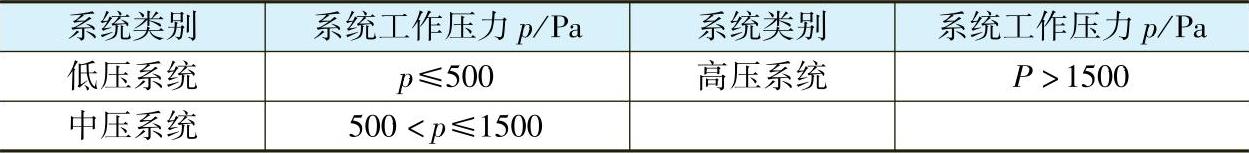

(1)风管系统分类,见表5-64。

表5-64 风管系统分类

(2)工作压力。

填写测试风管段的最大工作压力。

(3)接缝长度。

主要指风管环向接缝(法兰接缝)长度。

(4)系统接缝总长度。

指被检测系统风管段的环向接缝(法兰接缝)长度的总和。

(5)检测光源。

应采用具有一定强度的安全光源,手持移动光源可采用不低于100W带保护罩的低压照明灯,或其他低压光源。在严格安装质量管理的基础上,系统风管的检测以总管和干管为主。

(6)实测漏光抽检数。

低压系统风管的严密性检验应采用抽检,抽检率为5%,且不得少于1个系统。在加工工艺得到保证的前提下,采用漏光法检测。检测不合格时,应按规定的抽检率做漏风量测试。当采用漏光法检测系统的严密性时,低压系统风管以每10m接缝,漏光点不大于2处,且100m接缝平均不大于16处为合格。

(7)系统风管严密性检验。

系统风管严密性检验的被抽检系统,全数合格,则视为通过。如有不合格时,则应再加倍抽检,直至全数合格。

1)中压系统风管的严密性检验,应首先对全部主干风管进行漏光法检测,在漏光法检测合格后,对系统漏风量测试进行抽检。

2)当采用漏光法检测系统的严密性时,中压系统风管以每10m接缝,漏光点不大于1处,且100m接缝平均不大于8处为合格。

3)漏光检测中对发现的条缝形漏光,应做密封处理。

(8)检测结论。

应明确漏光检测是否符合设计要求及施工规范规定,是否合格。

2.风管漏风检测记录

(1)相关规定及要求。

1)按《通风与空调工程施工质量验收规范》(GB50243—2002)第4.2.5条及第6.2.8条执行。

2)风管必须通过工艺性的检测或验证,其强度和严密性要求应符合设计或下列规定:

①风管的强度应能满足在1.5倍工作压力下接缝处无开裂。

②矩形风管的允许漏风量应符合以下规定:

低压系统风管 QL≤0.1056p0.65

中压系统风管 QM≤0.0352p0.65

高压系统风管 QH≤0.0117p0.65

式中 QL、QM、QH——系统风管在相应工作压力下,单位面积风管

单位时间内的允许漏风量[m3/(h·m2)];

p——风管系统的工作压力(Pa)。

③低压、中压圆形金属风管、复合材料风管以及非法兰形式的非金属风管的允许漏风量,应为矩形风管规定值的50%。

④砖、混凝土风道的允许漏风量不应大于矩形低压系统风管规定值的1.5倍。

⑤排烟、除尘、低温送风系统按中压系统风管的规定,1~5级净化空调系统按高压系统风管的规定。

3)风管系统安装完毕后,应按系统类别进行严密性检验。风管系统的严密性检验,应符合下列规定:

①低压系统风管的严密性检验应采用抽检,抽检率为5%,且不得少于1个系统。在加工工艺及安装操作质量得到保证的前提下,采用漏光法检测。检测不合格时,应按规定的抽检率做漏风量测试。

中压系统风管的严密性检验,应在漏光法检测合格后,对系统漏风量测试进行抽检,抽检率为20%,且不得少于1个系统。

高压系统风管的严密性检验,为全数进行漏风量测试。

系统风管严密性检验的被抽检系统,全数合格,则视为通过;如有不合格时,则应再加倍抽检,直至全数合格。

②净化空调系统风管的严密性检验,1~5级的系统按高压系统风管的规定执行;6~9级的系统按本款第2)项的规定执行。

4)漏风量测试。

①正压或负压系统风管与设备的漏风量测试,分正压试验和负压试验两类。一般可采用正压条件下的测试来检验。

②系统漏风量测试可以整体或分段进行。测试时,被测系统的所有开口均应封闭,不应漏风。

③被测系统的漏风量超过设计和规范的规定时,应查出漏风部位(可用听、摸、观察、水或烟检漏),做好标记;修补完工后,重新测试,直至合格。

④漏风量测定值一般应为规定测试压力下的实测数值。特殊条件下,也可用相近或大于规定压力下的测试代替,其漏风量可按下式换算:

Q0=Q(p0/p)0.65

式中 p0——规定试验压力,500Pa;

Q0——规定试验压力下的漏风量[m3/(h·m2)];

p——风管工作压力(Pa);

Q——工作压力下的漏风量[m3/(h·m2)]。

5)测试装置。

①漏风量测试应采用经检验合格的专用测量仪器,或采用符合现行国家标准规定的计量元件搭设的测量装置。

②漏风量测试装置可采用风管式或风室式。风管式测试装置采用孔板做计量元件;风室式测试装置采用喷嘴做计量元件。

(2)填写要点。

1)检测区段图示:应将被测区段系统示意图画出,并标注测试顺序段号。

2)系统总面积:被测本系统的总面积值。

3)试验总面积:实际被测的面积值(系统中未测到的部分,如支管、软管等末端不计算在内)。

4)实测系统漏风量:各段实测漏风量的平均值。

3.现场组装除尘器空调机漏风检测记录

(1)现场组装的除尘器壳体、组合式空气调节机组在安装完成后,应做漏风量的检测,并做记录。

(2)对于现场组装的除尘器、空调机组,由于加工质量和组装水平的不同,组装后的设备的密封性能存在较大的差异,严重的漏风将影响系统的使用功能。

(3)现场组装的除尘器的漏风量在设计工作压力下允许漏风量为5%,其中离心式除尘器为3%。

(4)现场组装的组合式空气调节机组的漏风量必须符合《组合式空调机组》(GB/T 14294—2008)的规定。

1)漏风率为机组的漏风量与机组的额定风量的比值。(https://www.xing528.com)

2)抽检数量:按总数抽检20%,不得少于1台。净化空调系统的机组,1~5级全数检查,6~9级抽查50%。

3)漏风率合格标准:机组的静压保持700Pa时,机组的漏风率不大于3%;用于净化空调系统的机组,机组的静压保持1000Pa,洁净度低于1000级时,机组的漏风率不大于2%;洁净度高于或等于1000级时,机组的漏风率不大于1%。

(5)测试压力不得小于工作压力。

(6)测试时,被测除尘器、空调机组的所有开口均应封闭,不应漏风。

(7)检测结论:应明确现场组装的除尘器、空调机组漏风检测是否符合设计要求及施工规范规定,是否合格。

4.各房间室内风量测量记录

(1)通风与空调工程无生产负荷联合试运转时,应分系统的,将同一系统内的各房间内风量、室内房间温度进行测量调整,并做记录。

(2)“各房间室内风量温度测量记录”的测量及填写说明。

1)各房间内的风量可在风管内或风口处测量。

2)在风口测风量可用风速仪直接测量或用辅助风管法求取风口断面的平均风速,再乘以风口净面积得到风口风量值。风口处的风速如用风速仪测量时,应贴近格栅或网格,平均风速测定可采用匀速移动法或定点测量法等,匀速移动法不应少于3次,定点测量法的测点不应少于5个。

3)实测风量与设计风量的相对偏差δ=(Q实-Q设)/Q设,不应大于10%。

4)所在房间室内温度应填写风口所在房间室内温度,而不是风口处温度。

5)在设计没有规定的情况下,房间室内温度测点应选择在人员经常活动的范围或工作面(一般为距内墙表面大于0.5m,离地高度为1~1.5m的平面处)。

6)房间室内温度应符合设计要求及施工规范规定。

5.管网风量平衡记录

(1)通风与空调工程进行无生产负荷联合试运转时,应分系统的,将同一系统内的各测点的风压、风速、风量进行测试和调整,并做记录。

(2)系统各测点的实际风量与设计风量的相对偏差不应大于10%。

(3)管网风量平衡记录表是与各房间室内风量温度测量记录表配套使用的表格。为配合两个记录表,使其能更清楚地反映填写情况,必须附空调系统各测点调测的单线平面图或透视图,图中应标明系统名称、测点编号、测点位置、风口位置,并注明送风、回风、新风管。

(4)系统风量调整采用“流量等比分配法”或“基准风口法”,从系统最不利环路的末端开始,最后进行总风量的调整。

(5)系统风量调整平衡后,应能从表中的数据反映出:

1)风口的风量、新风量、排风量、回风量的实测值与设计风量的相对偏差不大于10%。

2)新风量与回风量之和应近似等于总的送风量或各送风量之和。

3)总的送风量应略大于回风量与排风量之和。

6.空调系统试运转调试记录

(1)通风与空调工程进行无生产负荷联合试运转及调试时,应对空调系统总风量进行测量调整,并做记录。

(2)《空调系统试运转调试记录》是对《管网风量平衡记录》与《各房间室内风量温度测量记录》中的测量数据的总结归纳。

(3)风管系统总风量的实测值与设计风量的相对偏差δ=(Q实-Q设)/Q设不大于10%,系统调试合格。

(4)调试内容:应详细描述调试过程。

7.空调水系统试运转调试记录

(1)通风与空调工程进行无生产负荷联合试运转及调试时,应对空调冷(热)水、冷却水总流量、供回水温度进行测量、调整,并做记录。

(2)空调水系统试运转调试的过程,首先要绘制水平衡测试草图,标明各空调设备编号及区域控制平衡阀编号。依据设备供应商提供的设备水量参数,整理出设备设计水流量。依据设计提出的流量分配原则,编制水流量分配表。编制水平衡测试报告,记录设计调试数据。依据水平衡测试草图和测试报告中的设计调试数据进行现场水平衡调试工作。

(3)空调冷(热)水、冷却水总流量的实际流量与设计流量的相对偏差不大于10%,为调试合格。

(4)空调冷(热)水、冷却水进出水温度应符合设计要求及规范规定。

(5)调试内容:应详细描述试运转调试过程。

8.制冷系统气密性试验记录

(1)制冷系统气密性试验按《通风与空调工程施工质量验收规范》《制冷设备、空气分离设备安装工程施工及验收规范》有关条文规定执行。气密性试验分正压试验、负压试验和充氟检漏三项,分别按顺序进行,有关试验的压力标准、时间要求可依照厂家的规定。另外尚需符合有关设备技术文件规定的程序和要求并做好记录。

(2)空调系统气密性试验要求。

1)系统气密性试验应按表5-65的试验压力保持24h,前6h压力下降不应大于0.03MPa,后18h除去因环境温度变化而引起的误差外,压力无变化为合格。

2)真空试验的剩余压力,氨系统不应高于8kPa,氟利昂系统不应高于5.3kPa,保持24h,氨系统压力以无变化为合格,氟利昂系统压力回升不应大于0.53kPa,离心式制冷机一般按设备文件规定。

表5-65 系统气密性试验压力 (单位:MPa)

3)活塞式制冷机充注制冷剂时,氨系统加压到0.1~0.2MPa,用酚酞试纸检漏。氟利昂系统加压到0.2~0.3MPa,用卤素喷灯或卤素检漏仪检漏。无渗漏时按技术文件继续加液。制冷系统一般由设备厂家安装,并做气密性试验记录。

根据《通风与空调工程施工质量验收规范》(GB 50243—2002)中有关规定:整体式制冷设备如出厂已充注规定压力的氮气密封,机组内压力无变化,可仅做真空试验及系统试运转;当出厂已充注制冷剂,机组内压力无变化,可仅做系统试运转。

4)溴化锂制冷机组的气密性试验,应符合规范或设备技术文件规定。正压试验为0.2MPa(表压)保持24h,压降不大于66.5Pa为合格。

5)真空气密性试验绝对压力应小于66.5Pa,持续24h,升压不大于25Pa为合格。

9.净化空调系统检测记录

(1)净化空调系统无生产负荷试运转时,应对系统中的高效过滤器进行泄漏测试,并对室内洁净度进行测定;按《通风与空调工程施工质量验收规范》(GB 50243—2002)附录B中的B.3条和B.4条规定执行并填写。

(2)净化空调系统运行前应在回风、新风的吸入口处和粗、中效过滤器前设置临时用过滤器(如无纺布等),实行对系统的保护。净化空调系统的检测和调整,应在系统进行全面清扫,且运行24h及以上达到稳定后进行。

(3)空气过滤器泄漏测试。

1)高效过滤器的检漏,应使用采样速率大于1L/min的光学粒子计数器。D类高效过滤器宜使用激光粒子计数器或凝结核计数器。

2)采用粒子计数器检漏高效过滤器,其上风侧应引入均匀浓度的大气尘或含其他气溶胶尘的空气。对大于等于0.5μm尘粒,浓度应大于或等于3.5×105pc/m3;或对大于或等于0.1μm尘粒,浓度应大于或等于3.5×107pc/m3;若检测D类高效过滤器,对大于或等于0.1μm尘粒,浓度应大于或等于3.5×109pc/m3。

3)高效过滤器的检测采用扫描法,即在过滤器下风侧用粒子计数器的等动力采样头,放在距离被检部位表面20~30mm处,以5~20mm/s的速度,对过滤器的表面、边框和封头胶处进行移动扫描检查。

4)泄漏率的检测应在接近设计风速的条件下进行。将受检高效过滤器下风侧测得的泄漏浓度换算成透过率,高效过滤器不得大于出厂合格透过率的2倍;D类高效过滤器不得大于出厂合格透过率的3倍。

5)在移动扫描检测工程中,应对计数突然递增的部位进行定点检验。

(4)室内空气洁净度等级的检测。

1)空气洁净度等级的检测应在设计指定的占用状态(空态、静态、动态)下进行。

2)检测仪器的选用:应使用采样速率大于1L/min的光学粒子计数器,在仪器选用时应考虑粒径鉴别能力、粒子浓度适用范围和计数效率。仪表应有有效的标定合格证书。

3)关于“采样点、采样量、检测采样的规定、记录数据评价及测试报告”内容与要求见《通风与空调工程施工质量验收规范》(GB 50243—2002)附录B的要求。

10.防排烟系统联合试运行记录

(1)在防排烟系统联合试运行和调试过程中,应对测试楼层及其上下二层的排烟系统中的排烟风口、正压送风系统的送风口进行联动调试,并对各风口的风速、风量进行测量调整,对正压送风口的风压进行测量调整,并做记录。

(2)按《高层民用建筑设计防火规范》(2005年版)(GB 50045—1995)中相关规定及《通风与空调工程施工质量验收规范》(GB 50243—2002)中相关规定执行。

机械加压送风机的全压,除计算最不利环管道压头损失外,尚应有余压。其余压值应符合下列要求。

1)防烟楼梯间为40~50Pa。

2)前室、合用前室、消防电梯间前室、封闭避难层(间)为25~30Pa。

3)因排烟系统试运行时,只检测风速及排烟量,表中风压的项目可不填。

4)表中电源形式是指电源是否为末端双路互投电源。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。