对50MPa地应力工况下的花岗岩钻孔卸荷时的最优钻孔直径和钻孔深度进行分析,为研究问题及建立模型准确方便,提出如下基本假设[89]:岩体均质,各向同性,弹塑性体;原岩体应力为各向等压状态。

(1)模型本构准则

岩体模型使用的是ABAQUS软件上的Drucker-Prager模型,为扩展的Drucker-Prager模型的一种。扩展的Drucker-Prager模型具有以下特点[90]:ⓐ用来模拟土、岩石等摩擦材料,这些材料的屈服强度与围压有关,围压越大,材料的强度越高;ⓑ用来模拟压缩屈服强度远大于屈服强度的材料,如复合物和聚合物等;ⓒ允许材料各向同性硬化和软化;ⓓ考虑了材料的剪胀角;ⓔl用来模拟单调加载下的材料性状。而且Drucker-Prager强度准则本构模型克服了Mohr-Coulomb强度准则的主要弱点,考虑中间应力和静水压力的影响,在国内外岩土力学和工程模拟计算中广泛应用。

①屈服准则。Drucker-Prager强度准则本构模型由3个应力不变量表示[91-93],在偏平面上采用非圆形屈服面拟合3轴拉伸和压缩屈服值。线性Drucker-Prager强度准则模型的屈服面如图3.1所示,函数为:

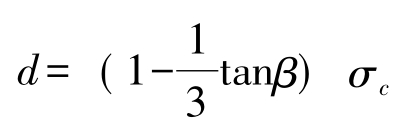

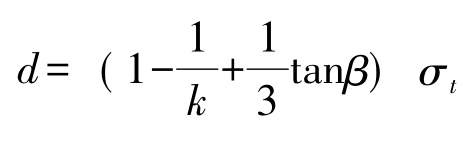

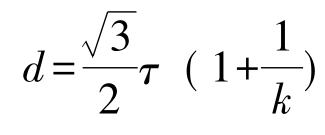

式中,t为偏应力参数,不同的t值对应π平面上拉伸和压缩的不同应力值,所以增加了拟合实验的灵活性,π平面上屈服面如图3.2所示。p为等效压应力,β是屈服面在p-t应力空间上的倾角。d为材料的黏聚力,其值与硬化参数有关,可按下列方式确定:

,根据单轴抗压强度σc定义;

,根据单轴抗压强度σc定义;

,根据单轴抗压强度σt定义;

,根据单轴抗压强度σt定义;

,根据剪切强度τ定义。

,根据剪切强度τ定义。

k是三轴拉伸强度与三轴压缩强度之比,选值如表3.1所示。

图3.1 线性Drucker-Prager准则模型屈服面

图3.2 π平面上线性模型屈服面

表3.1 k值的选择

②塑性势面。Drucker-Prager模型的塑性势面如图3.3所示。函数为:

式中,G为塑性流动势,Ψ为p-t平面上的剪切角。

由于塑性势面与屈服面不相同,流动法则是非关联的,则塑性应变的方向和线性塑性势函数G正交,则有

式中,c是与硬化参数相关的常量。

图3.3 Drucker-Prager模型的塑性势面(https://www.xing528.com)

ABAQUS中的扩展Drucker-Prager模型允许屈服面放大(硬化)或缩小(软化),所谓硬化,其实质是控制屈服面大小的变化。屈服面大小的变化是由某一个等效应力σ控制的。

(2)模型设定

模型建立:模型模拟钻头动态钻入和钻出岩体的过程。模型岩体以花岗岩为例,尺寸:长×宽×高为2m×0.7m×0.7m。由于钻头不是主要研究对象,并且以钻进为主要工作,不同于冲击钻孔,对于钻头没有过多要求,将钻头简化类似于麻花钻的结构,将钻头假设为刚体,作业过程中不发生磨损和扭曲[94-98]。

网格划分:由于良好的网格划分直接影响计算结果的准确性和精确度,所以,为更加精确地模拟出应力集中区在岩体内部的分布情况,岩体采用全六面体的网格划分,并在岩体中心钻头钻入位置划分一个半径为0.18m的圆形区域,划分0.003m的节点,进行细致划分。岩体周边划分0.021m的节点,这样划分既提升计算的准确性,又降低了模型的计算时间。钻头采用四面体的网格划分方法划分0.06m的节点。整个网格划分结束后,岩体共划分网格1 919 574个,钻头划分网格573个,整个模型划分网格1 920 147个,如图3.4所示。

材料设定:模型的相关参数如表3.2所示[99-103]。岩体模型使用Drucker-Prager本构模型,参数设置如表3.2所示。岩体失效准则采用剪切破坏准则剪切损伤(shear damage),即破碎失效的岩体单元即刻被删除,模拟钻头钻入岩体内部破坏岩体排出碎末的过程。

图3.4 模型网格划分图

表3.2 模拟岩体力学参数

边界条件及载荷设定:岩体设置,由于岩体是选取实际岩体内部的一部分,其周围受地应力的作用,后表面在钻孔过程中不会有位移产生,所以将岩体后表面设置为X、Y、Z3个方向的全约束。对岩体施加50MPa的高地应力,侧压系数λ为1。

钻头设置:定义钻头沿Z轴方向钻进,速度为1m/s,绕Z轴方向转动,角速度为960rad/min。

岩体与钻头之间的接触类型采用通用接触。因为钻头设定为刚体,所以,钻头表面设定为主动面,选择整个岩体为从动面,如图3.5所示。

图3.5 模型接触示意图

针对多孔钻孔卸荷的钻孔布置方式和钻孔间距进行模拟,对于岩体进行整体分析,钻孔布置方式如图3.6所示,钻孔间距如表3.3所示。

图3.6 钻孔布置方式

表3.3 钻孔间距 mm

与单孔钻孔诱导卸荷模型相比,多孔钻孔卸荷模拟岩体模型仅在岩体模型性状上有较大变化。为符合掘进机截割掘进巷道,岩体模型如图3.7所示,为类似于巷道的岩体模型,长×宽×高为2m×0.9m×1.5m,钻头直径为80mm,钻进深度为120cm。岩体和钻头的其他设置与单孔岩体相似。

图3.7 多孔卸荷岩体图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。