在液压系统中,液压泵是液压系统的动力元件,它是将电动机(或其他原动机)输出的机械能转换为液压能的能量转换装置。

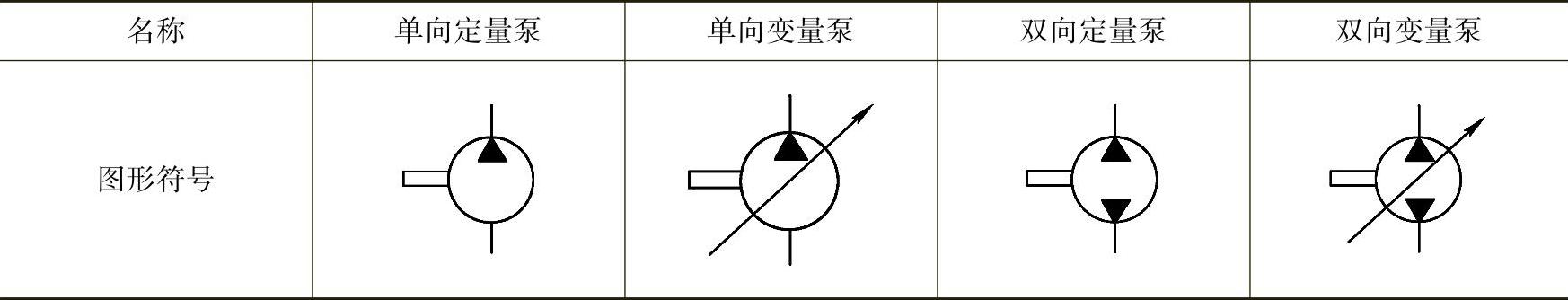

液压泵的种类很多,按结构不同可分柱塞泵、齿轮泵、叶片泵、螺杆泵及凸轮转子泵等;按输油方向能否改变可分为单向泵和双向泵;按输出的流量能否调节可分为定量泵和变量泵;按额定压力的高低可分为低压泵、中压泵和高压泵三类。表9-1所示为液压泵的图形符号。

表9-1 液压泵的图形符号

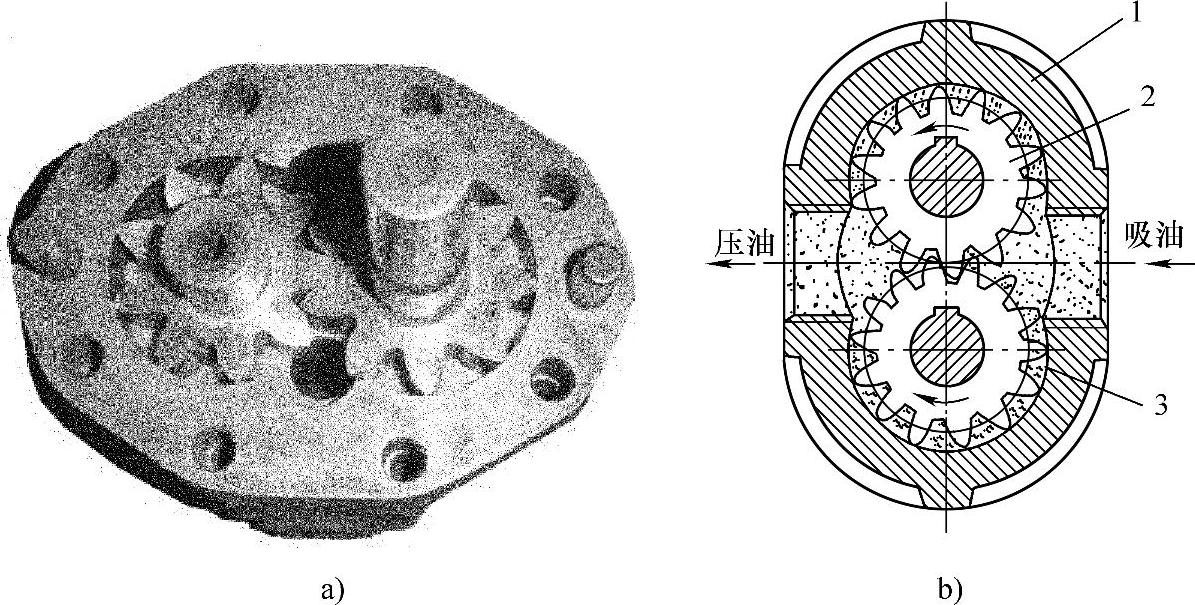

1.齿轮泵

一对相互啮合的齿轮装在泵体内,齿轮两端面靠端盖密封,齿顶靠泵体的圆弧表面密封,在齿轮的各个齿间,形成了密封的工作容积。泵体有两个油口,一个是入口(吸油口),一个是出口(压油口)。按结构不同,齿轮泵分为外啮合泵和内啮合泵等。

当电动机驱动主动齿轮旋转时,两齿轮转动方向如图9-3所示。这时吸油腔的轮齿逐渐分离,由齿间所形成的密封容积逐渐增大,出现了部分真空,因此油箱中的油液就在大气压力的作用下,经吸油管和齿轮泵入口进入吸油腔。吸入到齿轮间的油液随齿轮旋转带到压油腔,随着压油腔轮齿的逐渐啮合,密封容积逐渐减小,油液就被挤出,从压油腔经出油口输送到压力管路中。由于齿轮泵的密封容积变化范围不能改变,故流量不可调,是定量泵。

齿轮泵的结构简单,易于制造,价格便宜,工作可靠,维护方便。但齿轮泵是靠一对齿的交替啮合来吸油和压油的,每一对齿轮啮合过程中的容积变化是不均匀的,这就形成较大的流量脉动,并产生振动和噪声;齿轮泵泄漏较多,由此造成的能量损失较大,即齿轮泵的容积效率(指泵的实际流量与理论流量的比值)较低;此外,齿轮、轴及轴承所受的径向力不平衡。所以,齿轮泵一般只能用于低压、轻载系统。

图9-3 外啮合齿轮泵

a)结构图 b)工作原理图

1—壳体 2—主动齿轮 3—从动齿轮

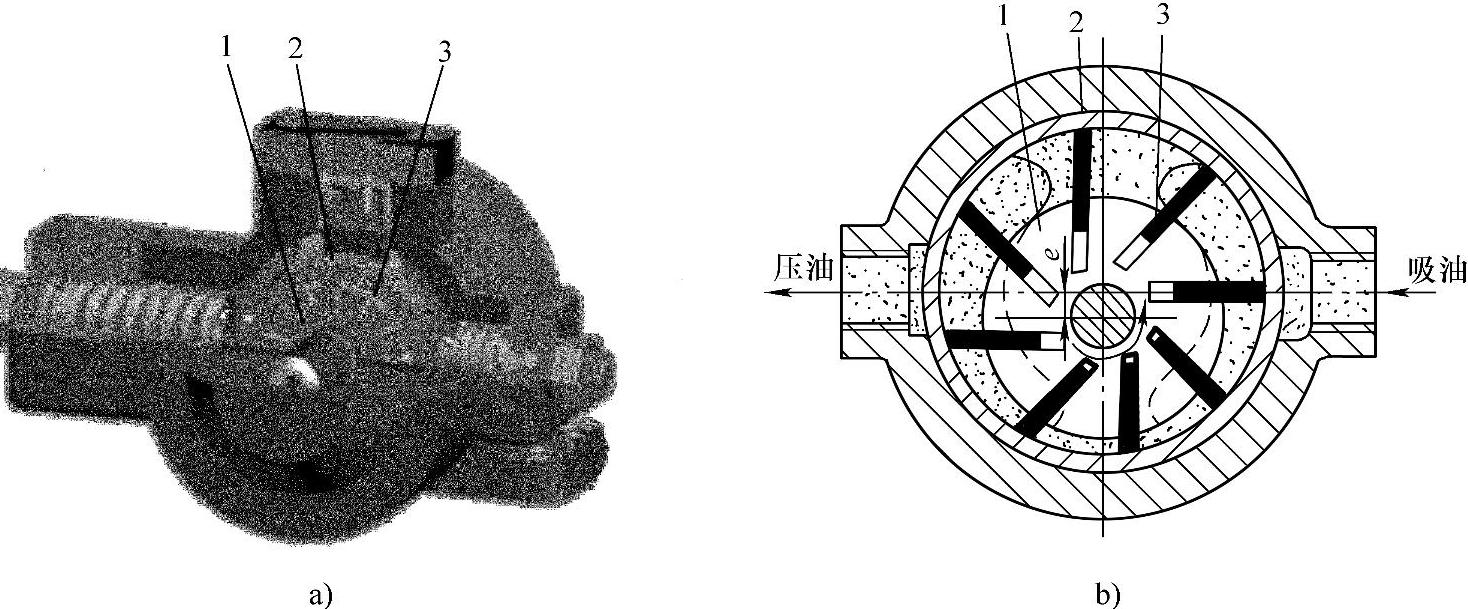

2.叶片泵

叶片泵有单作用叶片泵和双作用叶片泵两大类。

(1)单作用叶片泵 图9-4所示为单作用叶片泵的工作原理,它由转子1、定子2、叶片3以及把它们夹在中间的配油盘等组成。定子内表面为圆柱形,定子和转子间有偏心距离e,叶片装在转子槽中,并可在槽内滑动,当转子回转时,由于离心力的作用,将使叶片甩出并紧靠在定子内壁,这样在定子、转子、叶片和两侧配油盘间就形成了若干个密封的工作空间。另外,配油盘上开有吸油和压油窗口,分别与吸、压油腔相通,这样当图示转子按逆时针方向回转时,在图的右边,叶片逐渐伸出,叶片间的工作空间逐渐增大,并通过配油盘从吸油腔吸油。而在图的左边,叶片被定子内壁逐渐压进转子槽内,工作空间逐渐缩小,即将油液经配油盘从压油腔压出。在吸油腔和压油腔之间有一段封油区,它把吸油腔和压油腔隔开了。这种叶片泵转子每转一周,每个工作空间只完成一次吸油和压油,因此称为单作用叶片泵。

图9-4 单作用叶片泵

a)结构图 b)工作原理图

1—转子 2—定子 3—叶片

单作用式叶片泵的偏心量e通常做成可调的。偏心量的改变会引起叶片泵输油量的相应变化,偏心量增大,输油量也会随之增大。所以,单作用式叶片泵是变量液压泵。

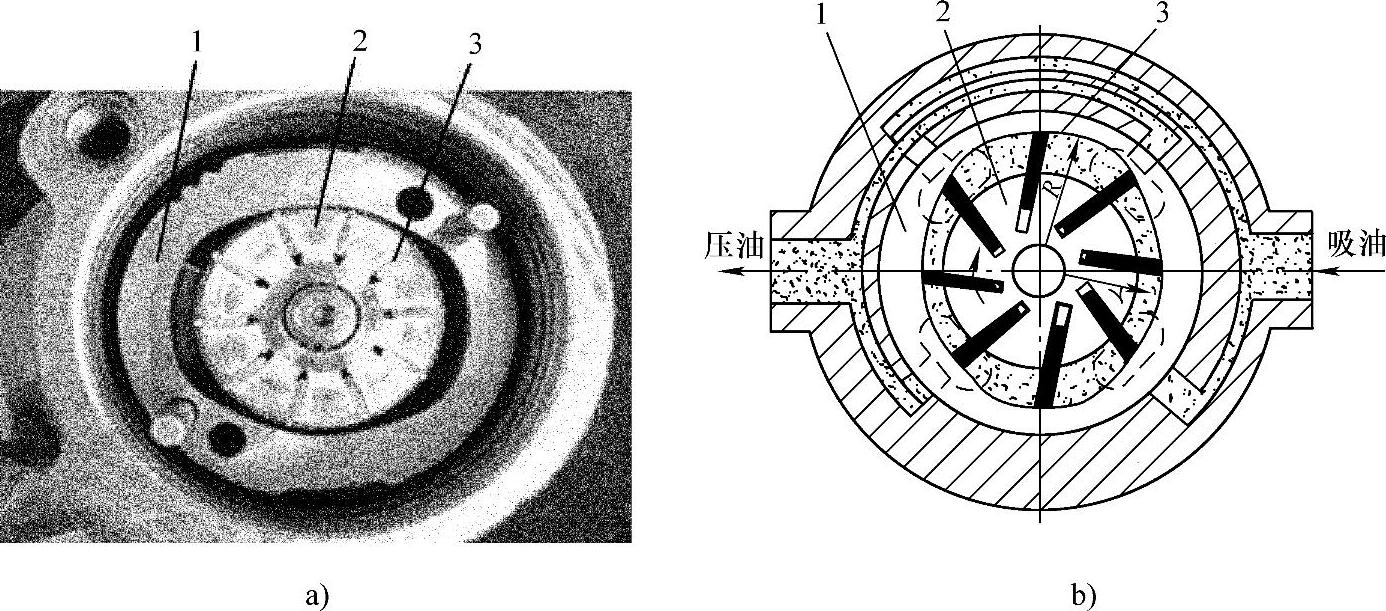

(2)双作用叶片泵 单作用叶片泵是通过定子、转子偏心安装来实现工作空间容积的变化,而双作用叶片泵则是通过将定子内表面设计成特定的曲面来实现这一目的的。其工作原理如图9-5所示,它是由定子1、转子2、叶片3、左右配油盘等组成的。转子和定子中心重合,定子内表面轴向曲线近似为椭圆,该曲线由四段圆弧和四段过渡曲线所组成。当转子转动时,叶片在离心力和根部压力油(建压后)的作用下,在转子槽内向外移动而压向定子内表面,由叶片、定子的内表面、转子的外表面和两侧配油盘间形成若干个密封空间,当电动机带动转子按图示方向顺时针旋转时,处在小圆弧上的密封空间经过渡曲线而运动到大圆弧的过程中,叶片外伸,密封空间的容积增大,此时通过配油盘上的吸油窗口吸入油液;在从大圆弧经过渡曲线运动到小圆弧的过程中,叶片被定子内壁逐渐压进叶片槽内,密封空间容积变小,将油液从配油盘压油窗口压出。由于大、小圆弧都有两段,因而,转子每转一周,每个工作空间要完成两次吸油和压油,所以称之为双作用叶片泵,双作用式叶片泵的流量不可调,是定量泵。

(https://www.xing528.com)

(https://www.xing528.com)

图9-5 双作用叶片泵

a)结构图 b)工作原理图

1—定子 2—转子 3—叶片

叶片泵的优点是输油量均匀,压力脉动较小,容积效率较高。由于吸、压油口对称分布,转子承受的径向力平衡,所以这种泵可以提高输油压力。叶片泵的主要缺点是结构比较复杂,零件较难加工,叶片容易被油中的脏物卡死。

3.柱塞泵

叶片泵和齿轮泵受使用寿命或容积效率的影响,一般只宜作中、低压泵。柱塞泵是靠柱塞在缸体中往复运动,使密封容积发生变化来实现吸油与压油的。由于柱塞和缸孔均为圆柱表面,因此加工方便,配合精度高,密封性能好,在高压下工作仍有较高的容积效率。

由于单柱塞泵不能够连续地吸油和压油,故柱塞泵通常由多个单柱塞组合而成,并根据柱塞与传动主轴的位置关系,分为轴向柱塞泵和径向柱塞泵两大类。

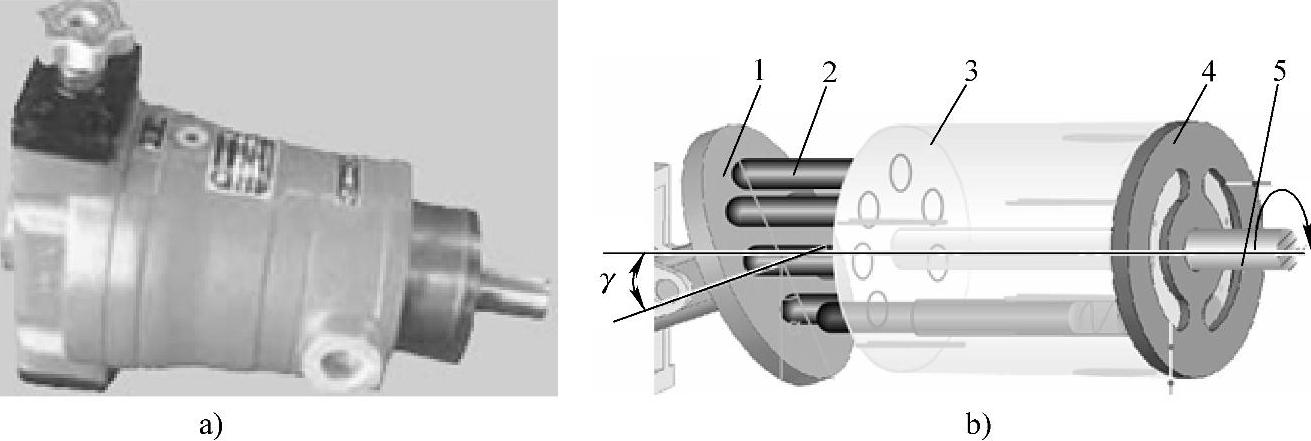

(1)轴向柱塞泵 轴向柱塞泵由斜盘1、柱塞2、缸体(转子)3、配流盘4等零件组成,如图9-6所示。斜盘、配流盘均与泵体(图中未画出)相固定,柱塞在弹簧的作用下以球形端头与斜盘接触。在配流盘上开有两个沟槽,分别与泵的吸、压油口连通,形成吸油腔和压油腔。两个弧形沟槽彼此隔开,保持一定的密封性。在斜盘相对于缸体的夹角为γ时,原动机通过传动轴带动缸体旋转,柱塞就在柱塞孔内做轴向往复滑动。处于π~2π范围内的柱塞向外伸出,其底部的密封容积增大,将油液吸入;处于0~π范围内的柱塞向缸体内压入,其底部的密封容积减小,把油压入系统中。

图9-6 轴向柱塞泵

a)外形图 b)工作原理图

1—斜盘 2—柱塞 3—缸体 4—配流盘 5—传动轴

显然,泵的输油量决定于柱塞往复运动的行程长度,也就是决定于斜盘的倾角γ。如果γ角可以调整,就成为变量泵。γ越大,输油量也就越大。

轴向柱塞泵的优点是结构紧凑,径向尺寸小,能在高压和高转速下工作,并具有较高的容积效率,因此在高压系统中应用较多。但是这种泵的结构复杂,价格较贵。例如,在汽车柴油机中常用来输送高压燃油。

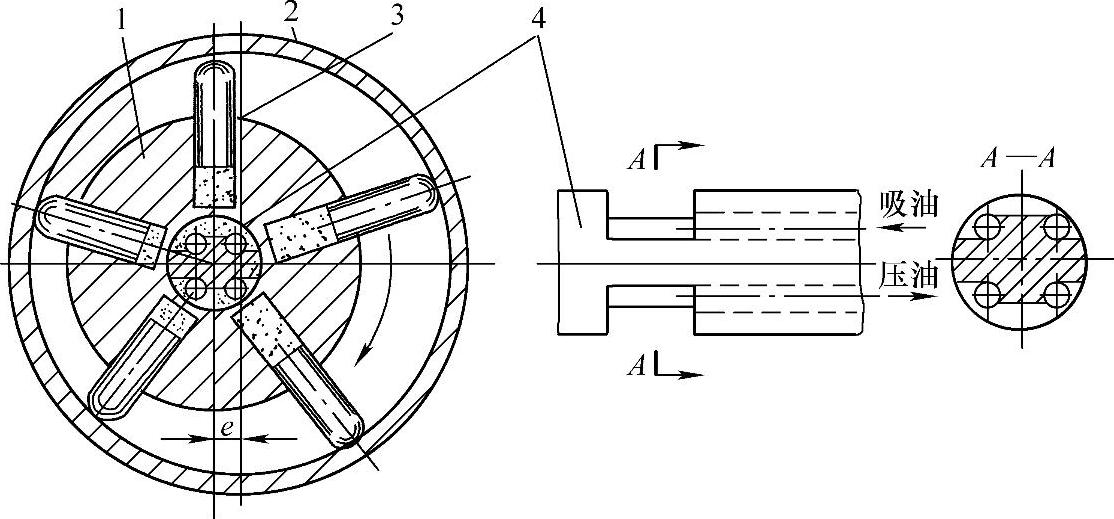

(2)径向柱塞泵 图9-7所示的径向柱塞泵,在转子1的径向分布着许多柱塞孔,孔中装有柱塞3,转子1的中心线与定子2的中心线之间有一个偏心量e。在固定不动的配流盘4上,相对于柱塞孔的部位有相互隔开的上、下两个缺口,这两个缺口又分别通过所在部位的轴向孔与泵的吸、压油口相通,形成吸油腔和压油腔。当转子旋转时,柱塞在离心力的作用下,其头部与定子内表面紧紧接触,由于转子与定子之间有一个偏心量e,所以在柱塞随转子转动的同时,又在柱塞孔内做径向往复滑动。当转子按图中箭头所示方向旋转时,柱塞在上半周皆往外滑动,柱塞孔内的密封容积增大,于是通过轴向孔吸油;柱塞在下半周皆往里滑动,柱塞孔内的密封容积减小,于是通过轴向孔压油。

图9-7 径向柱塞泵

1—转子 2—定子 3—柱塞 4—配流盘

如果改变偏心量e的大小,则可改变柱塞泵的输油量,因此径向柱塞泵是一种变量泵。倘若偏心量e可以由正值变为负值,则泵的吸、压油腔互换,就可以使系统中的油液改变流动方向,这样的径向柱塞泵就成了双向变量泵。

径向柱塞泵的输油量大,压力高,流量调节和流量变换都很方便。但这种泵由于配流盘与转子间的间隙磨损后不能自动补偿,因而泄漏损失较大;柱塞头部与定子内表面为点接触,易磨损,因而限制了它的使用。目前,径向柱塞泵已逐渐被轴向柱塞泵所代替。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。