我国纺织厂厂房的建筑结构大多采用钢筋混凝土单层锯齿形框架结构,风道与承重结构相结合,采用双梁,使天沟底板与大梁连成整体,形成Π形等截面矩形风道,在风道底部开设数目不一的横向条缝形送风口。下面对该类风道进行分析讨论。

(一)风道内空气的静压力分布

由于条缝形送风口的出风速度主要与风道内空气的静压力有关,而送风口出风速度的大小将影响到车间工作区的空气流速,进而影响到生产工艺和人体健康,所以有必要研究整个管道上的静压力分布情况。

如图6-7所示为一水平敷设的等截面条缝形送风口风道,在其底部开设有n个送风口,各送风口面积都相等。

图6-7 水平等截面条缝形送风口风道

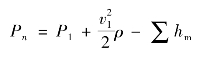

根据实际流体的能量方程式可导出如下的关系式。

移项得:

式中:P1,Pn——第一个出风口和第n个出风口处的静压力,Pa;

v1,vn——第一段风道和第n段风道内空气的流速,m/s;

∑h——整条风道的总阻力,Pa,∑h=hm+∑hj。

由于在风道中,各送风口间空气的流速是依次降低的,即v1>v2>…>vn,所以根据能量转化的原理,气流的一部分动压力将转化为静压力,可见沿风道长度方向静压力将逐渐增高。但是,从另一方面来说,空气在风道内流动时,因产生阻力而消耗的部分能量,又将使风道沿长度方向上的静压力逐渐降低。这时沿风道长度方向上空气的静压力究竟是上升还是下降,则取决于风道内空气能量转化及产生的阻力这两者的相对大小而定。

风道内能量转化关系可分为以下三种情况。

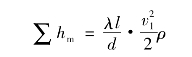

(1)当 =∑h时,则Pn=P1。此时,因流速降低而增加的静压力等于风道的阻力损失,即静压力的增值全部消耗在克服风道的阻力上面。因为各个送风口的截面积都一样,所以沿风道长度方向各送风口的送风量均相等。其风道内空气的静压力分布如图6-8中直线1所示。但当前还没有这样一种风道材料,使风道中空气流速降低所增加的静压力恰好克服风道阻力而消耗掉,所以在等截面风道中,这种理想的压力分布情况是不存在的。

=∑h时,则Pn=P1。此时,因流速降低而增加的静压力等于风道的阻力损失,即静压力的增值全部消耗在克服风道的阻力上面。因为各个送风口的截面积都一样,所以沿风道长度方向各送风口的送风量均相等。其风道内空气的静压力分布如图6-8中直线1所示。但当前还没有这样一种风道材料,使风道中空气流速降低所增加的静压力恰好克服风道阻力而消耗掉,所以在等截面风道中,这种理想的压力分布情况是不存在的。

图6-8 沿风道全长空气静压力的分布

(2)当![]() >∑h时,则Pn>P1。此时,因流速降低所增加的静压力大于风道内的阻力损失,静压力和送风量沿着风道长度方向逐渐增加,如图6-8中曲线2所示。此现象一般只能在长度不大的金属风道或光滑风道内出现。

>∑h时,则Pn>P1。此时,因流速降低所增加的静压力大于风道内的阻力损失,静压力和送风量沿着风道长度方向逐渐增加,如图6-8中曲线2所示。此现象一般只能在长度不大的金属风道或光滑风道内出现。

(3)当 <∑h时,则Pn<P1。此时,由于流速降低所增加的静压力小于阻力损失,静压力和送风量沿风道长度方向逐渐减小,当达到某一最低值后,在风道末端又略微增加,如图6-8中曲线3所示。风道末端处静压力微增的现象,是由于此时风道末端处的流速急剧降低、阻力明显减少所致。这种情况为阻力大的风道所特有。管壁粗糙、管路很长的钢筋混凝土风道就属此类。

<∑h时,则Pn<P1。此时,由于流速降低所增加的静压力小于阻力损失,静压力和送风量沿风道长度方向逐渐减小,当达到某一最低值后,在风道末端又略微增加,如图6-8中曲线3所示。风道末端处静压力微增的现象,是由于此时风道末端处的流速急剧降低、阻力明显减少所致。这种情况为阻力大的风道所特有。管壁粗糙、管路很长的钢筋混凝土风道就属此类。

目前,纺织厂所采用风道内空气的静压力分布大都介于第二种情况和第三种情况之间,如图6-8中的曲线4所示。

(二)送风口处静压力的计算

以上分析了整个管路上的静压力分布情况,现在讨论送风口处的静压力计算问题。因为整个管路上的静压力分布是有规律的,所以选取第一个送风口和最后一个送风口来进行讨论就具有代表性。

空气在风道内流动时,每经过一个送风口都有气流分出,从而使风道内空气流速逐渐降低。因为纺织厂支风道上条缝形送风口的数目比较多(10~20个),所以最后一个送风口处的空气流速远远小于第一个送风口处的空气流速,为简化计算,可忽略不计。

风道内空气每经过一个送风口时,会产生两种局部阻力,一种是弯向送风口的局部阻力,称支管局部阻力;另一种是前进气流风量减少后所产生的局部阻力,称直通局部阻力,它类同于突然扩大的局部阻力。但是,由于送风口数目较多,每经过一个风口后,其风道内风速的变化较小,所以气流越过条缝形送风口时的速度变化不如突然扩大那么显著,故可以认为气流直通局部阻力∑hj≈0,于是风道的阻力就只剩下摩擦阻力了。

根据以上分析,式(6-16)可写成:

若管道上不开送风口时,其摩擦阻力∑hm可由下式求得:

根据等截面条缝形送风口管道能量方程的数学分析,可以得出这样一个结论,即在管道上有很多出风口的管道摩擦阻力损失为没有出风口的管道摩擦阻力的1/3。因此,对于有送风口的管道,则有:

根据风道出风口处空气静压力的分布情况,便可分析出每个出风口出风速度和出风量。

(三)静压力和出风速度的关系

在条缝形送风口的风道中,空气的静压力将转化为空气从风口中流出的速度,它们之间的关系可用下式表示:

式中: 、ζ1——风道第一个出风口的出风速度和局部阻力系数,ζ1=2.5~3;

、ζ1——风道第一个出风口的出风速度和局部阻力系数,ζ1=2.5~3;

、ζn——风道最后一个(第n个)出风口的出风速度和局部阻力系数,ζn=2~2.5。

、ζn——风道最后一个(第n个)出风口的出风速度和局部阻力系数,ζn=2~2.5。

(四)初速比与风道吸风现象

空气在风道中流动时,垂直于风道壁的静压力使气流压出风道,沿着风道轴线方向的动压力使空气继续沿着轴线方向流动。如果风道内空气的动压力或风速太大,或者静压力很小,甚至小于大气压时,风道将发生吸风现象。将式(6-18)与式(6-19)联列求解,便可判断风道是否发生吸风现象。当求得的P1为负值时,风道首端将吸风。此时可采用控制初速比的方法来消除吸风现象。

所谓初速比,是指风道第一个出风口的出风速度 和第一段风道内风速v1的比值,以符号C表示。

和第一段风道内风速v1的比值,以符号C表示。

由式(6-21)可知,初速比C表示风道内空气静压力与动压力之间的关系。C值愈大,则送风愈均匀,愈不会出现吸风现象。但C值亦不能过大,因为C值过大,必须使v1减小或v'1增大,而v1减小会造成风道截面太大,制造材料费用增多,占用房间的有效空间增加;如v'1增大,则会造成送至工作区的风速太大,影响人体健康和工艺过程的顺利进行。在风道设计时,C值一般为0.8~1.2。

例6-5 若风道进风端风速 =8m/s,末端出风口风速

=8m/s,末端出风口风速 =4m/s,风道的摩擦阻力系数λ=0.02,风道长l=25m,风道直径d=1m,问风道进风端第一个出风口是否会出现吸风现象?(https://www.xing528.com)

=4m/s,风道的摩擦阻力系数λ=0.02,风道长l=25m,风道直径d=1m,问风道进风端第一个出风口是否会出现吸风现象?(https://www.xing528.com)

解:若取风道末端出风口的局部阻力系数ζn=2,则风道末端出风口所需静压力为:

风道进风端第一个出风口处的静压力为:

因为P1为负值,小于大气压力,故在风道进风端第一个出风口会出现吸风现象。

为了消除吸风现象,设计风道时可采取以下两种方法。

(1)增加风道截面积,适当降低风道进风端风速。

(2)减小出风口面积,适当增大出风口的风速。

(五)出风速度的计算

在风道设计中,送风口的出风速度是根据各车间工作区要求的空气流速,利用自由射流公式计算确定的。

1.自由射流自由射流是指一股由送风口射入周围空间,几乎可以不受限制地进行自由扩散的气流,如图6-9所示。出风口断面上的气流速度场分布一般是均匀的,它是自由射流的核心速度场。由于气流质点的横向移动,在射流前进过程中,周围空气逐渐混入射流中,使流量逐渐增加,核心速度场的范围相应缩小,直到消失为止。射流核心速度场的速度全部开始减慢的截面称为变化截面。在变化截面之前的一段称为起始段,变化截面以后的一段称为主体段。

图6-9 自由射流简图

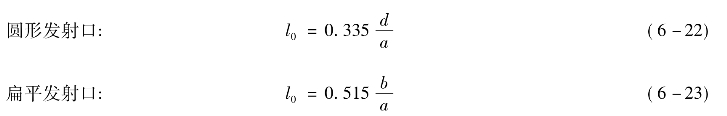

起始段的长度l0可由实验公式求得。

式中:d——圆形发射口的直径,m;

b——扁平发射口的宽度,m;

a——紊流系数,由送风口形式所造成的气流紊乱程度所决定(表6-4)。

表6-4 各种发射口的紊流系数值

实验证明,由于自由射流内各部分的静压几乎没有变化,即等于周围空气的压力,因此在流动过程中,阻力损失完全由动能的消耗来克服。气流离开发射口后,其速度逐渐减小,以致消失就是这个原因。

2.扁平气流的自由射流公式自由射流的计算公式,是根据实验用动量守恒定律求得的,纺织厂常用的条缝形送风口射出的扁平气流自由射流公式见表6-5。

表6-5 扁平气流的自由射流计算式

注 v0、v0j分别为出风口处中心速度、平均速度(m/s);vx、vxj分别为X断面处中心速度、平均速度,即射流到达工作区时

的中心速度、平均速度(m/s);a为紊流系数;b为扁平发射口的宽度(m);x为出风口至X断面处的距离(m)。

3.各车间工作区风速允许范围送风口出风速度应满足车间工作区要求的空气流速。棉纺织厂各车间工作区允许的气流速度见表6-6。

表6-6 棉纺织厂各车间工作区风速允许范围 单位:m/s

因纺织厂工作区离出风口距离一般都大于起始段长度,而处于自由射流的主体段范围,故常用主体段自由射流公式来计算出风口风速与车间工作区风速之间的关系。

例6-6 某精纺车间设置一风道,风道底板离地面高度为4m,如在其底板上开设有50mm宽的条缝形送风口,并在送风口处装有扩散导风叶,要求工作区的平均风速为0.6m/s,求送风口的平均风速。

解:先计算送风口离工作区的距离x,再验算条缝形送风口起始段长度l0。

因工作区距离风道底板为2.5m,远大于l0,故采用扁平气流主体段自由射流公式进行计算。

(六)风道传热与送风不均匀系数

纺织厂生产车间具有散热量大而均匀的特点,为保持车间内温湿度的均匀,要求各个送风口的送风量相等是合理的。但是,由于夏季风道内的送风温度要比车间温度低6~8℃,这样车间热量会通过风道壁传入风道,使空气在风道中流动时温度逐渐升高(温升一般为0.5~2.0℃),致使风道前后端送风温度不同,此时如果仍旧维持各个出风口的风量相等,则必然造成风道末端的车间工作区温度偏高、相对湿度偏低。因此在风道设计时,必须考虑风道内空气的温升问题。从空气调节的实际效果出发,设法使风道末端的送风量略大于进风端的送风量,需要考虑一个送风不均匀系数S值,即风道末端出风口的送风量大于进风端出风口的送风量的倍数。在每个出风口截面积都相等时,则S值可用下式表示。

式中:

——风道第一个出风口和最后一个(第n个)出风口的风速,m/s。

——风道第一个出风口和最后一个(第n个)出风口的风速,m/s。

送风不均匀系数S值,由风道长度、风道材料及风道内外空气温差来决定。在风道内外空气温差为6~8℃时,其S值可参照表6-7进行选取。

表6-7 风道的送风不均匀系数

综上所述,在风道设计时,首先要确定风道内空气的流动速度,再根据送风量的要求计算确定风道的截面积及其尺寸。为了使风道不发生吸风现象和维持车间温湿度的均匀一致,还要注意选择适当的初速比并把送风不均匀系数控制在许可的范围内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。