1.氧传感器的种类

目前实际应用中,氧传感器主要包括氧化锆式和氧化钛式两种。

2.氧传感器的安装位置

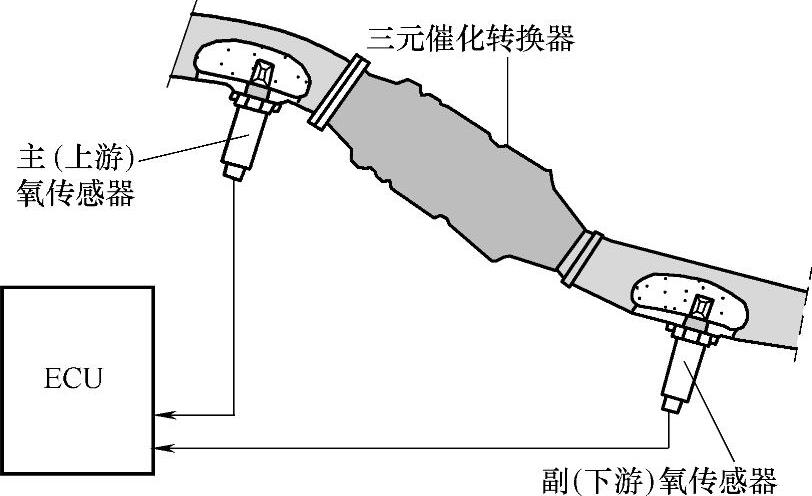

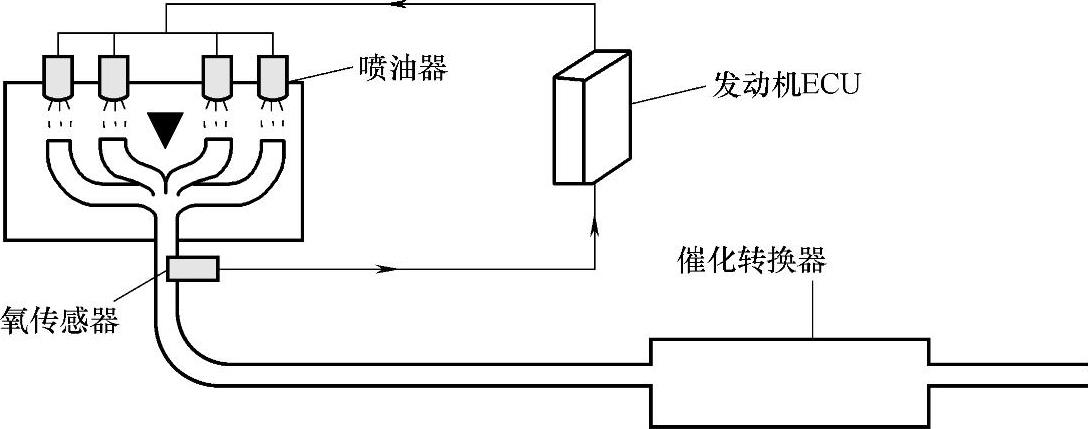

在OBD-Ⅱ(第二代车载诊断系统)中,为了监测三元催化转换器的转化效率,一般在催化转换器的前后各装一个氧传感器,如图8-3所示。

装在催化转换器前端的称为主氧传感器(或上游氧传感器);装在催化转换器后端的称为副氧传感器(或下游氧传感器)。主氧传感器主要是向ECU反馈排气中的氧含量,以实现上述空燃比的闭环控制;副氧传感器的主要作用是监测三元催化转换器的转化效率,在自诊断系统中起着重要作用。

3.氧化锆式氧传感器

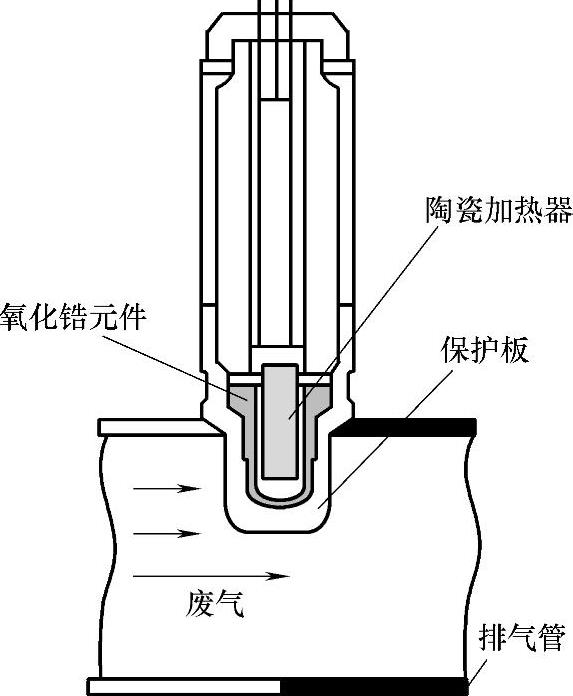

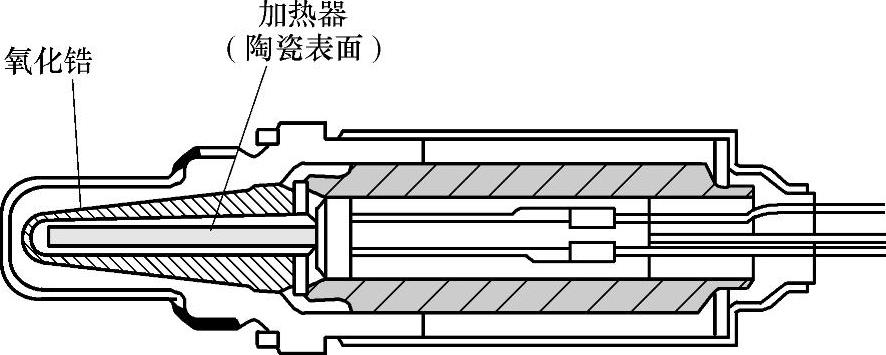

(1)氧化锆式氧传感器的结构 氧化锆式氧传感器,如图8-4所示。氧化锆式氧传感器采用二氧化锆(一种在有氧气的情况下能产生小电压的陶瓷材料)做敏感元件,即在传感器端部有一个由二氧化锆做成的试管状的套管,传感器内侧通大气,外侧暴露在排气中。发动机排出的废气,穿过装在排气管中的氧传感器的端部,与二氧化锆的外侧接触。空气从传感器的另一端进入,与套管的内侧接触。套管的内外表面覆盖了薄层多孔铂(白金)作为电极,内表面是正极,外表面是负极。铂起催化作用,使排气中的氧与一氧化碳反应,减少排气中的含氧量,提高传感器的灵敏度。一般在外侧电极表面还有一个多孔氧化铝陶瓷保护层,它可以防止废气烧蚀电极,但废气能够渗进保护层与电极接触。

图8-3 装有主、副氧传感器的排气系统

图8-4 氧化锆式氧传感器

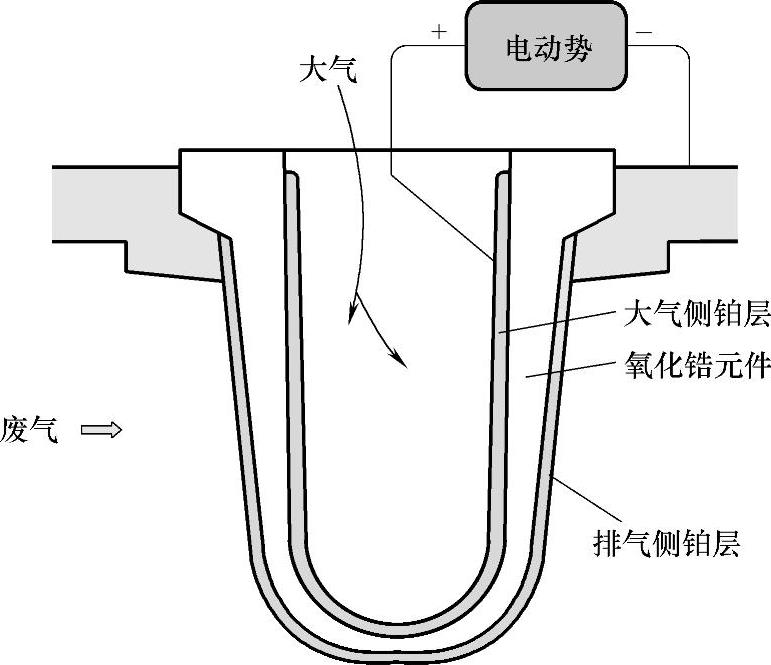

(2)氧化锆式氧传感器的工作原理 如图8-5所示,在一定条件下(高温和铂催化),利用氧化锆内外两侧的氧浓度差,产生电位差,且浓度差越大,电位差越大。大气中氧的含量为21%左右,浓混合气燃烧后的废气含氧非常少,稀混合气燃烧后生成的废气或因缺火产生的废气中含有较多的氧,但仍比大气中的氧少得多。

图8-5 氧化锆式氧传感器工作原理

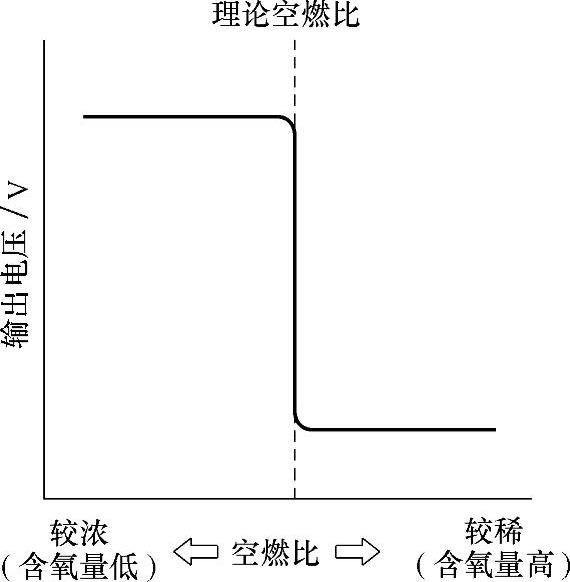

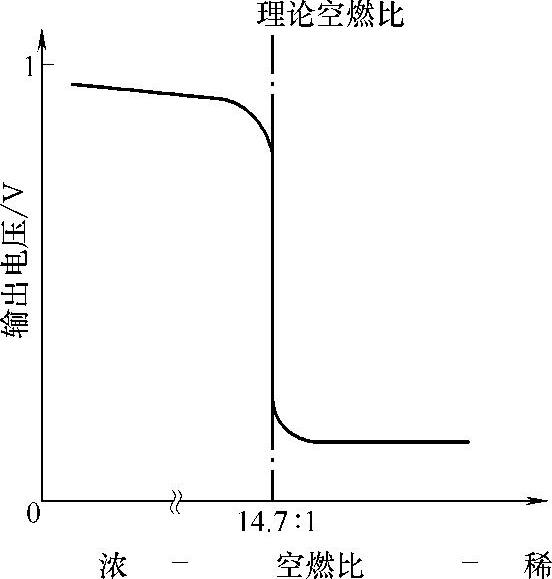

在高温及铂的催化下,带负电的氧离子吸附在氧化锆套管的内外表面上。由于大气中的氧气比废气中的氧气多,套管上与大气相通一侧比废气一侧吸附更多的负离子,两侧离子的浓度差产生电动势。当空气-燃油混合气稀时,废气中含有大量的氧,所以,传感器内外两侧的氧浓度差小。因此,产生的电动势很小(接近0V)。相反,如果空气-燃油混合气浓时,废气中几乎没有氧,这就使传感器内外两侧的氧浓度有很大差异,所以,产生的电动势相对较大(约1V),如图8-6所示。根据氧传感器的电压信号,ECU按照尽可能接近14.7∶1的理论空燃比来减稀或加浓混合气。因此氧传感器是电子控制燃油计量的关键传感器。

氧化锆式氧传感器输出信号的强弱与工作温度有关,输出信号在300℃左右时最明显,所以有些氧传感器采用加热的方法来保证其工作温度,称之为加热式氧化锆式氧传感器。该传感器的结构原理与不加热式的相同,只是在传感器内部增加了一个陶瓷加热元件,如图8-7所示。不论排气温度是多少,只要不超过工作极限温度,陶瓷体温度总保持不变。其优点是使氧传感器安装灵活性大,不受极端升温的影响,同时,也保证了发动机在进气量小、排气管温度低时,氧传感器也能输出信号。

图8-6 空燃比与氧传感器输出电压的关系

图8-7 带加热器的氧传感器

4.氧化钛式氧传感器

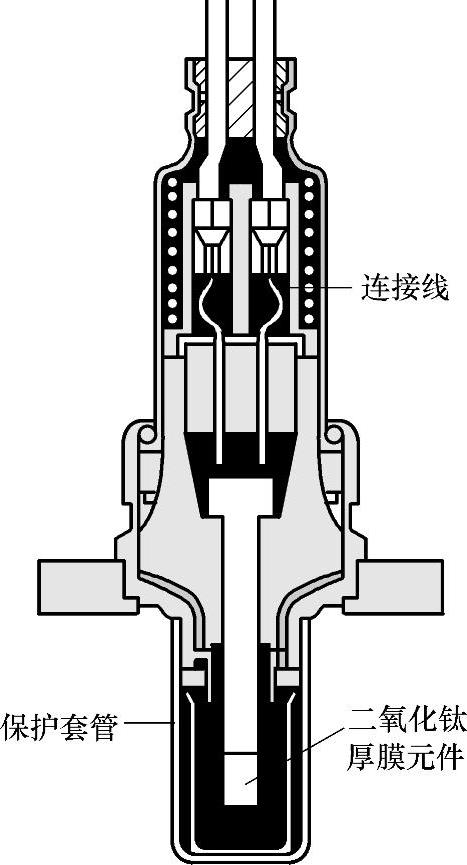

(1)氧化钛式氧传感器的结构 如图8-8所示,氧化钛式氧传感器的结构与氧化锆型的传感器相似,不同的是其传感元件由二氧化钛材料制成。

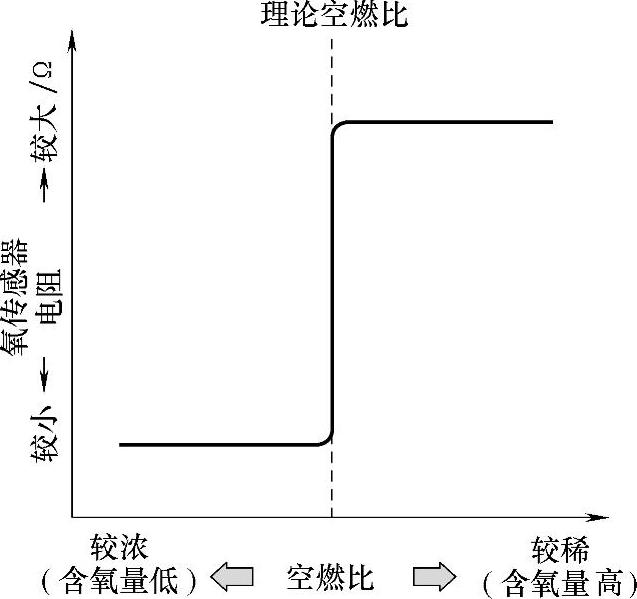

(2)氧化钛式氧传感器的工作原理 如图8-9所示,二氧化钛的电阻能随着混合气的空燃比由浓到稀而变化。当燃烧的混合气较浓时,进入废气的氧气较少,二氧化钛半导体的阻值小,发送给ECU的电压信号较高;当燃烧的混合气较稀时,进入废气的氧气较多,二氧化钛半导体的阻值大,发送给ECU的电压信号较低。利用二氧化钛的这一特性,就可以制成氧化钛型的氧传感器。

二氧化钛的电阻值不仅与氧浓度有关,还与温度有关。它在常温下电阻很高,但是当温度变化时电阻值也会改变,这就不利于使用,因为发动机的负荷不同排气的多少也不同,废气的温度和排气管的温度也不同。为了弥补这方面的不足,在制造二氧化钛型氧传感器时在传感器的内部有两个二氧化钛元件,其中一个用来检测排气中氧的浓度,另外一个用作加热元件来补偿温度变化的信号误差。两个元件被套在金属保护管内,所以只能看到外侧的保护壳,而看不到内部的二氧化钛元件。

图8-8 氧化钛式氧传感器结构

与氧化锆传感器相比,二氧化钛传感器结构简单造价低廉,且抗腐蚀污染能力强,使用时间长,可靠性更高。

5.空燃比控制

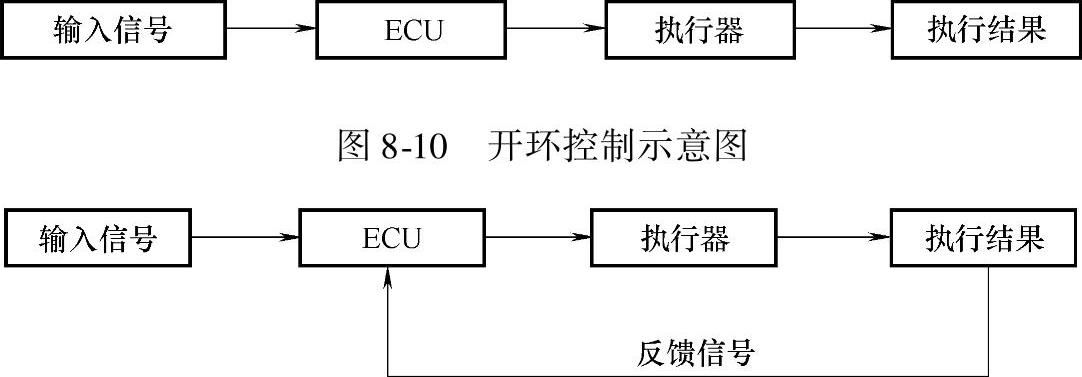

(1)控制模式 现代汽车发动机大多数情况下以闭环控制模式工作,但在某些工况下也需要开环控制,如图8-10所示。

图8-9 空燃比与氧传感器电阻的关系

在闭环控制模式中,如图8-11所示,给发动机电子控制单元输送反馈信号的传感器主要有氧传感器、爆燃传感器等,相应的闭环控制可以称为空燃比闭环控制(或空燃比反馈控制)和点火正时闭环控制(或点火正时反馈控制)。下面以空燃比闭环控制为例,具体介绍一下闭环控制的过程。

为了使三元催化转换器正常起作用以减少CO、HC的排放,就要提高空燃比的控制精度,将实际空燃比尽可能地控制在以理论空燃比14.7∶1为中心的非常狭窄的范围内。但是只用空气流量传感器测得的进气量信号来确定喷油脉冲宽度达不到这么高的控制精度,因此必须借助安装在排气管上的、能随时监测到发动机混合气燃烧质量的氧传感器(O2S)送来的反馈信号,对实际空燃比进行反馈控制,即闭环控制方式。

根据氧传感器的输出特性,其输出电压信号在混合气空燃比为14.7∶1的时候会发生跃变,如图8-12所示。

在闭环控制过程中,当实际空燃比比理论空燃比小,即混合气比较浓的时候,氧传感器向发动机电子控制单元输入高电压信号(0.45~0.9V)。此时发动机电子控制单元将减小喷油脉冲宽度,使空燃比增大;当空燃比增大到比理论空燃比14.7∶1大时,氧传感器输出电压信号将突降至0.45V以下,此信号输入发动机电子控制单元后,发动机电子控制单元立即控制增加喷油脉冲宽度,空燃比又开始减小。

图8-11 闭环控制示意图

图8-12 氧传感器输出特性

只要空燃比刚减到理论空燃比以下时,氧传感器输出电压信号又突变,上升至0.45V以上,反馈给发动机电子控制单元后,发动机电子控制单元又将控制减小喷油量。通过这种反馈控制,就能将空燃比精确地控制在理论空燃比14.7∶1附近一个极小的范围内。图8-13所示为氧传感器反馈控制示意图。(https://www.xing528.com)

图8-13 发动机空燃比反馈控制

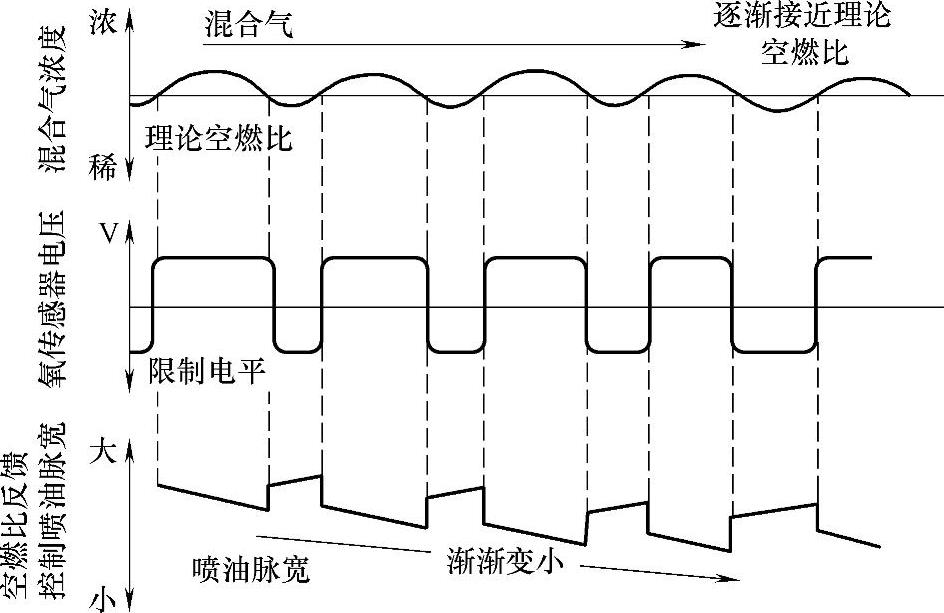

图8-14所示为空燃比、氧传感器输入发动机电子控制单元的电压信号、发动机电子控制单元判定混合气浓稀信号和空燃比反馈控制信号之间的波形关系。从整体上看,当混合气浓时,由于空燃比偏浓的时间比空燃比偏稀的相对时间长,故氧传感器输出高电平时间也相对较长,从而使修正系数向着减小的方向移动。最终导致空燃比在理论空燃比附近逐渐趋于平衡。在这段时间内,对偏浓的空燃比只能一点一点的进行修正,仅仅减稀一次并不能达到理论空燃比的要求。

图8-14 空燃比反馈控制过程

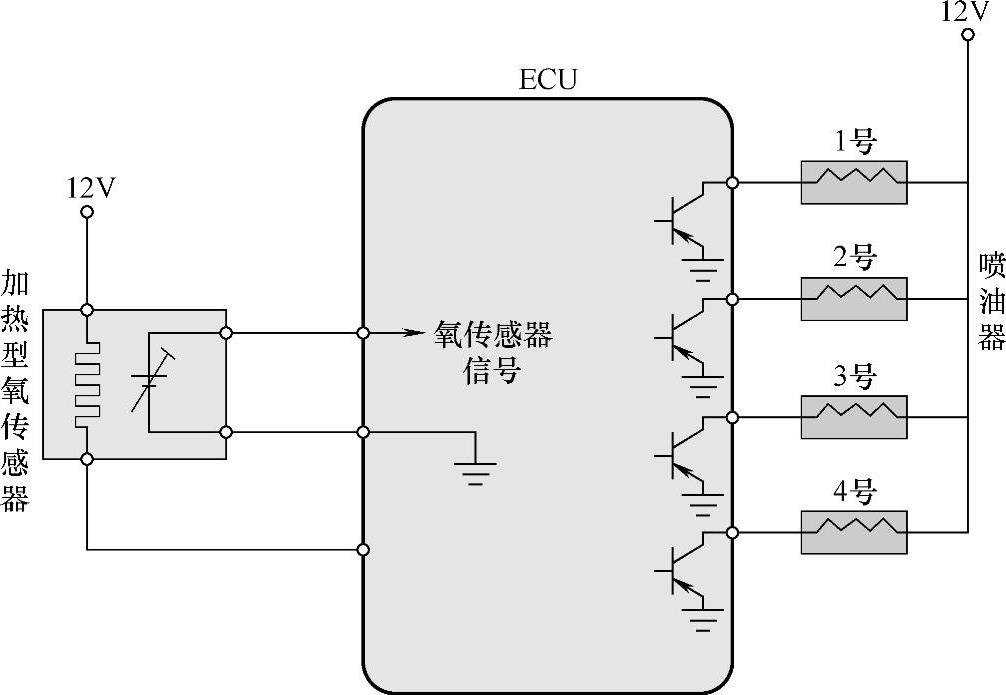

图8-15所示为发动机控制系统实现反馈(闭环)控制的电路。

在发动机电子控制单元根据氧传感器的输入信号对喷油器喷射量进行修正时,由于发动机运转条件非常复杂,而且时时刻刻在变化,往往不是修正一次就可以维持在理论空燃比上。在实际控制过程中,都是在一定的周期内重复加浓(增加喷射脉冲宽度)或重复减稀(减少喷射脉冲宽度),逐渐使其平均值达到理论空燃比。

图8-15 发动机控制系统实现反馈(闭环)控制的电路

(2)混合气浓度的反馈修正(短时燃油修正)发动机电子控制单元根据氧传感器的反馈信号,随时调整喷油脉冲宽度。当氧传感器输入高电位信号时,说明混合气偏浓,应减小喷油脉冲宽度;相反,当氧传感器输入低电位信号时,说明混合气偏稀,应增大喷油脉冲宽度。

(3)学习空燃比控制产生的修正(长时燃油修正)学习空燃比控制常简称为学习控制,是发动机电子控制单元学习了一段时间氧传感器的反馈修正量后,及时在发动机工作过程中进行转换,用此修正量对基本喷射时间进行修正。学习控制的功能是为了进一步提高空燃比的控制精度。

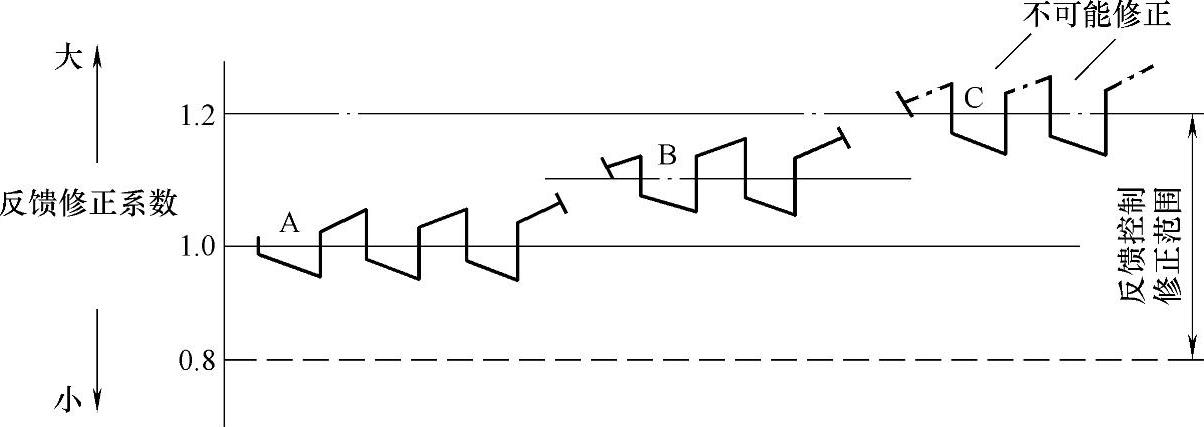

空燃比反馈控制具有一定的局限性。对于特定型号的发动机来说,基本喷油脉冲宽度都是标准数据,存储在发动机电子控制单元的只读存储器(ROM)中。在实际运行过程中,由于机械磨损(如进气系统、供油系统)等原因会造成发动机性能的变化,可能使实际空燃比相对于理论空燃比的偏离量不断增大。虽然上面讲到的空燃比反馈控制可以修正空燃比的偏差,但是修正的范围是有限的。如果发动机的反馈控制空燃比修正范围固定在20%以内,其修正系数也只能在0.8~1.2之间变化。当混合气过稀时,反馈修正系数会增大,反馈修正中心偏向浓的一边,如图8-16中A-B-C所示。但当反馈修正值超出修正范围时,如在C处,发动机电子控制单元就无法进行反馈修正。另外,由上面已知,空燃比反馈修正时,发动机电子控制单元对喷油量是一点点加浓或减稀的,使空燃比恢复到理论值或恢复到正常值也需要一定时间(约几十毫秒)。

图8-16 学习空燃比控制示意图

为了完善反馈控制,进一步提高空燃比的控制精度,增设了空燃比学习控制功能。在新型轿车的发动机控制系统中,这种控制方法的应用越来越广泛。

学习控制的基本方法是:发动机电子控制单元在利用氧传感器进行反馈控制期间,根据反馈控制的修正量,设置一个与该时刻运转工况相对应的学习修正量(代替反馈控制修正量),此学习修正量存入存储器内,当下次该运转工况出现时,就根据此学习修正量对空燃比偏差进行修正(此时氧传感器的反馈修正量转为零值)。

学习控制大致可分为三个阶段,图8-17所示为学习空燃比控制的原理框图。

有了学习控制功能后,不仅增大了修正范围,而且由于学习控制修正量能随运转条件的变化立即反映到喷射时间上,所以提高了过渡工况时的空燃比控制精度。

图8-17 学习控制的三个阶段

用扫描工具可以读取短时(混合气浓度的反馈修正)和长时(学习空燃比控制产生的修正)燃油修正数据,这对诊断发动机性能故障十分有用。根据短时和长时燃油修正值,维修人员可以看出实际的混合气是过浓还是过稀,从而判断出导致此状况的燃油喷射系统及相关传感器的故障。

由于检测空燃比偏离量和求出学习修正量需要一定时间,如果每次发动机熄火(点火开关置于“OFF”位)后学习控制修正量数据都被清除,那么重新起动再遇到相应工况时,学习修正量不会立即反映到喷油时间上,就会有一段时间空燃比不正常,必然降低空燃比的控制精度。为了使学习控制空燃比修正量在发动机熄火时不丢失,实现理论空燃比高精度控制,学习控制修正量一般存储在RAM中。但蓄电池电源线脱开时,存储在RAM中的空燃比学习控制修正量数据也会被清除。

6.空燃比开环控制的条件

采用氧传感器的信号进行空燃比反馈控制(即闭环控制)期间,原则上供给的混合气浓度是在理论空燃比14.7∶1附近,但在有些工况下是无法进行闭环控制的。

在以下几种情况中应实行开环控制。

①发动机起动时以及刚起动后暖机运转时,由于发动机冷却液温度低,燃油的雾化能力差,这时需要较浓的混合气,如按闭环控制供给的混合气在理论空燃比附近,发动机可能会因为混合气过稀而熄火。

②发动机在大负荷、高转速运转时,由于追求的是发动机的动力性,也需要较浓的混合气,如按闭环控制供给的混合气也在理论空燃比附近,则无法加浓混合气而造成发动机动力不足。

③加、减速燃油喷射脉冲宽度修正时或燃油供应中断时。

④从氧传感器送来的空燃比过稀信号持续时间大于规定值(如10s)以上时。

⑤从氧传感器送来的空燃比过浓信号持续时间大于规定值(如4s)以上时。

⑥氧传感器温度在300℃以下时。

在以上情况中,发动机电子控制单元不采纳氧传感器的信号,而只是根据各种运行模式下其他各个传感器监测到的信号确定一个喷油脉冲宽度,至于该脉冲宽度到底合不合适,发动机电子控制单元暂时不予考虑。

7.氧传感器的电路

氧传感器有多种形式,除结构上有差异外,在外形上也有所不同,其接线有一根、二根或者三根、四根。四线是装有加热元件的加热式氧传感器。检测时需要使用数字式万用表或示波器来检测输出电压信号随混合气浓度变化的情况,以及ECU对电压信号的响应。

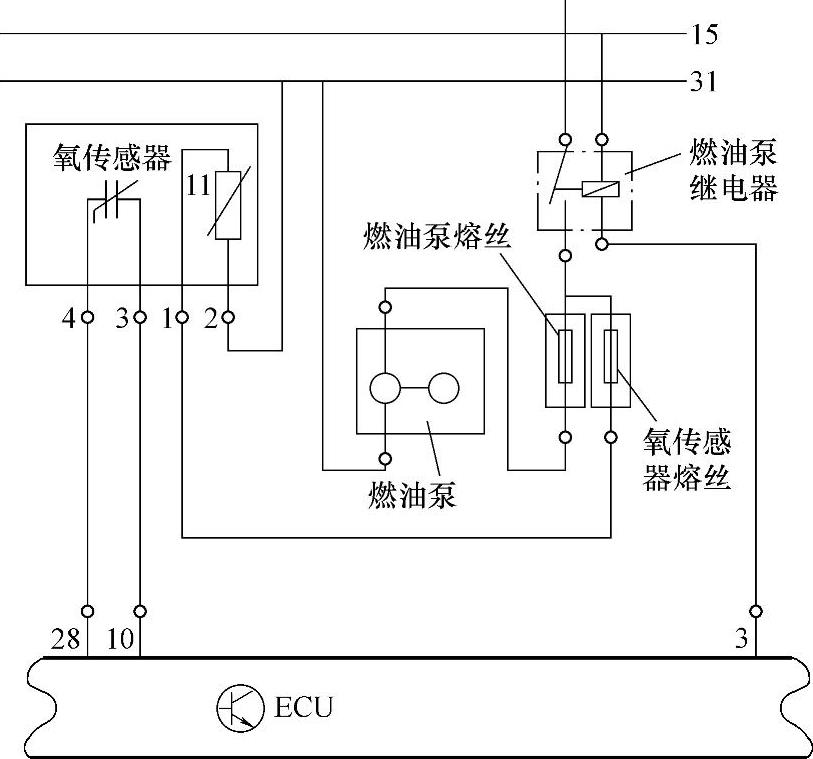

桑塔纳2000 GLi型轿车的氧传感器内装加热器,可确保氧传感器的正常工作温度。氧传感器(G39)电路图如图8-18所示。

氧传感器上共有四根导线,两根白色导线之间是加热线圈,受油泵继电器的控制;氧传感器将信号电压通过黑色导线送至ECU(灰色导线为信号地线)。油泵继电器线圈一端接点火开关,一端接ECU的端子3,当点火开关置于“ON”位,未起动发动时,ECU控制继电器线圈通电1s左右,油泵供油1s,为起动发动机做准备。发动机起动后,ECU控制油泵继电器线圈始终通电,此时继电器触点闭合,氧传感器的加热线圈通电加热,确保氧传感器的正常工作温度。位于中央线路板的15号熔丝(20A)串联在加热线圈中。

图8-18 氧传感器(G39)电路图

1—电加热元件正极 2—电加热元件负极 3—氧传感器信号负极 4—氧传感器信号正极

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。