焊装车间是整车厂4大车间中自动化程度较高的一个,一般情况下在国内新建的焊装车间自动化率都在60%~70%,基本上由机器人进行白车身的自动化生产。同时市场化的需求又要求整车厂焊装车间具有较高的柔性,这是由于车型的逐步增多和逐渐缩短的车型生命周期导致的。因此,对于焊装的计划和排产以及对生产车间的控制就显得非常复杂。

1)要考虑车间生产的节拍,生产线的工时平衡。这一点在后续的描述中会详细阐述。

2)同时要将排产计划实时下达到各条生产线,尤其是各条分线。

例如,如果需要生产A型车,就需要在车到达主线之前,按照一定的提前期准备A型侧围,在这种情况下,必须将排产计划及时下达到侧围分线,才能对此有所保障。由于各产线都是机器人在进行自动化生产,传递的工作需要由系统进行,如何进行可靠的传递以及对变化的及时控制,是焊装车间进行生产执行和控制的难点。

3)需要考虑备件生产的问题。

4)对焊装进行排产同时需要考虑到涂装以及总装的生产,因为极有可能满足了焊装的生产节拍,但是对于涂装和总装的装配没有规模效应,或者导致总装物料缺料,都是比较危险的情况。

基于以上几点考虑,因此在接下来的内容中我们将详细讨论焊装如何进行排产以及进行生产的监督与控制。

1.生产排产的工时平衡

汽车的生产是流水线作业,白车身生产乃至整车的装配都需要将各个任务细化,即将整个工艺流程分为若干个工位,在每个工位上有几道工序对产品进行作业。例如,在焊装车间地板线的焊接第6个工位,需要将前地板与中后地板焊接在一起,需要进行焊接6个焊接点,这个就是一个工位所需要进行的6个工序。

在进行生产线设计时,已经将汽车白车身的生产的各个工位进行细分,而且焊接工序会根据不同的车型有不同的解决方案,这就导致每个工位的生产节拍不论在理论上还是在实际中不可能完全相同,这就势必会存在工序间以及工位间作业负荷不均的现象。这种现象除了会造成无谓的工时损失之外,还可能会造成工序堆积,严重的会造成生产的中止。

在焊装车间进行混流生产的时候这种情况尤为常见。例如,在焊接顶棚的工位,如果是不带天窗的顶棚焊接95s即可完成,但是带天窗的焊接过程需要持续134s,而焊装生产线平均生产节拍为105s。也就是说,平均生产一台带天窗的白车身需要再生产至少3台不带天窗的白车身才能将该工位的工时平衡掉。

同时,在排产过程中,计划部门也同时需要考虑到批量的效应,因为涂装需要尽量将同一种颜色的车放在一起,总装需要将相同配置的车放在一起,这样才能达到批量效应。这需要考虑焊装的工时平衡问题,因此,通常的做法是需要确定最大经济批量,这个参数需要手工计算并维护到系统中,系统才能在排产时考虑多种情况为焊装自动排产。

2.生产执行与控制(https://www.xing528.com)

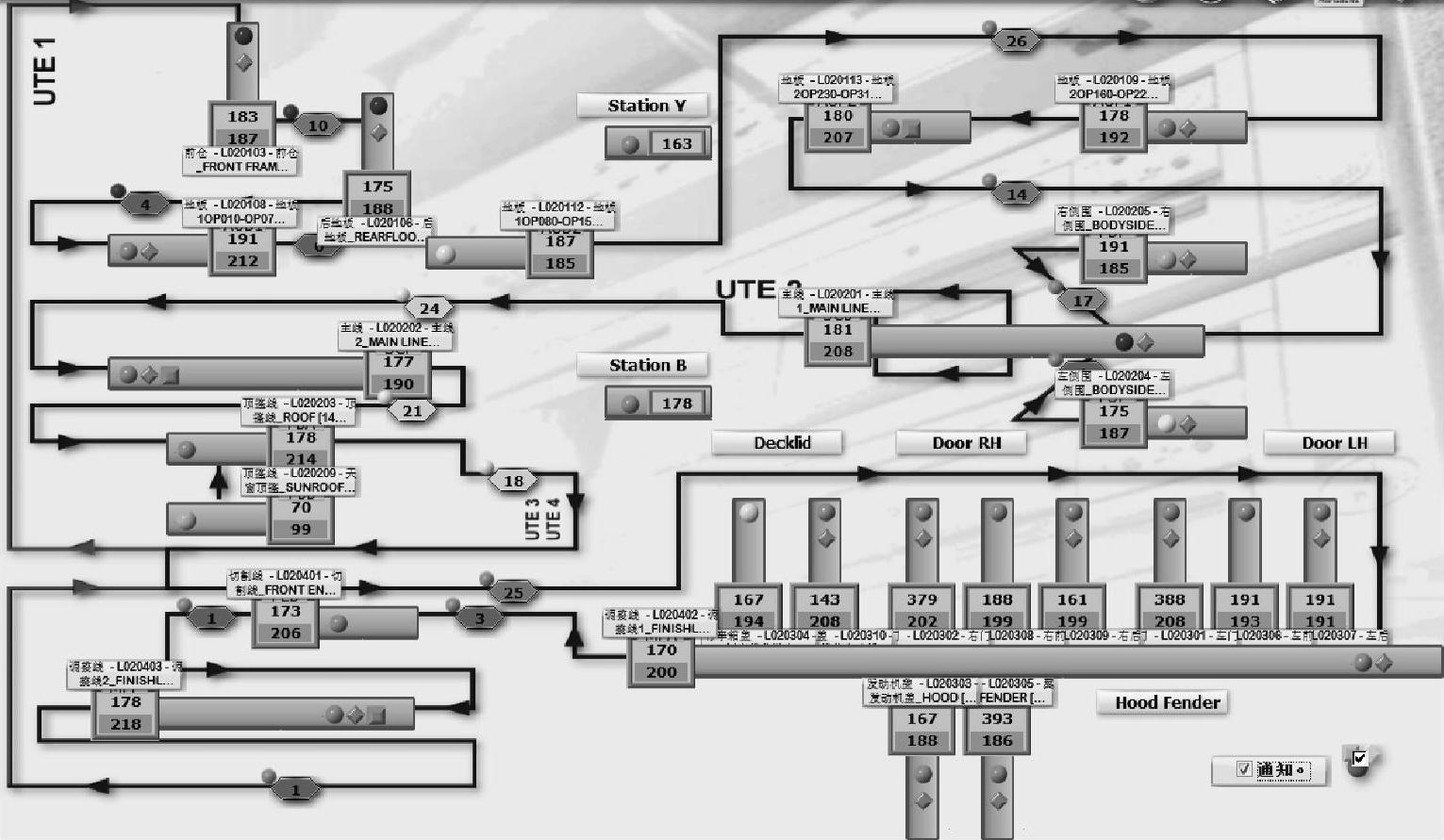

焊装车间较冲压车间,其生产线及工艺的复杂程度高出许多,尤其是为了生产白车身,还需要多条分线并行生产,例如前舱、后地板、发动机盖、行李箱盖、侧围等,这些线体最终都会将零件汇总到主生产线上进行白车身的装配。焊装车间生产线布置示意图如图6-13所示。

图6-13 焊装车间生产线布置示意图

一般情况下,这些分线和主生产线之间的衔接有两种模式。

(1)直接衔接 所谓直接衔接,就是分线与主生产线直接连接,中间并没有手工环节,由机器人下分线成品零件,并将零件直接放在主生产线上进行装配和焊接,分线和主线之间可能会有部分库存,例如侧围和主线之间就有6~15件零件库存,该库存是为了减少侧围分线故障停线或者生产调整时产生的风险。但这种库存相对较少,因为库存都是放在过渡的传送带或传送链上的,工厂不可能花太多的成本放置太多库存。

(2)间接衔接 分线生产零件,例如车门,虽然是按照顺序生产(有可能不按顺序生产,这取决于焊装车间排产的计划员的安排,如果不按主线顺序生产,则线边成品零件库存较高;如按顺序生产,如出现问题,例如物料品质问题,容易出现停线风险),不过这些分线一般会提前较早就投入生产,产出的零件是放在料架上,后由拉料系统将分线的零件给出需求并由物流人员运送到主线上去进行装配。这样的衔接方式中间库存较高,一般在50~80件。

两种衔接方式,出现了不同对现场控制的手段:

1)对于直接衔接,系统必须严格控制其投料的顺序,是按照计划员排产的顺序进行投产。

每个直接衔接分线线头都会有终端来接受上层系统的排产数据,排产数据应该来自于计划部门,计划部门同时考虑涂装和总装的情况给出最终排产顺序。该排产数据就是一个一个的订单排列,生产线获取该数据后,会将数据显示给生产线上的操作工人,以指示工人放置什么样的零件供机器人使用,同时机器人夹具也需要由相应的传感器进行扫描,如果确认是该零件,则进行装配和焊接操作。

同时,排产的数据也会由相应的设备(大部分工厂采用RFID技术),将信息写入滑橇的芯片中,而滑橇是随车身在线上行走的,这样就能在生产线上的各个工位读出该车的信息,并指示机器人抓取什么样的零件和指示工人进行何种操作。

2)对于间接衔接,可以不必要严格控制。

线上的车辆需要和排产的数据一一对应,这样才能保证焊装车间能够按照计划部门统一制定的排产计划进行生产。但如果出现应用了延迟策略的生产模式,焊装车间可以根据自身的需要进行排产。这就要求焊装的系统应该同时具备支持两种模式的能力:如果焊装车间计划员可以自行排产,那么就需要焊装的车序和控制管理模块具有排产功能,但该功能必须先获取上层系统的生产计划,不能超出公司整体的生产计划进行随意排产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。