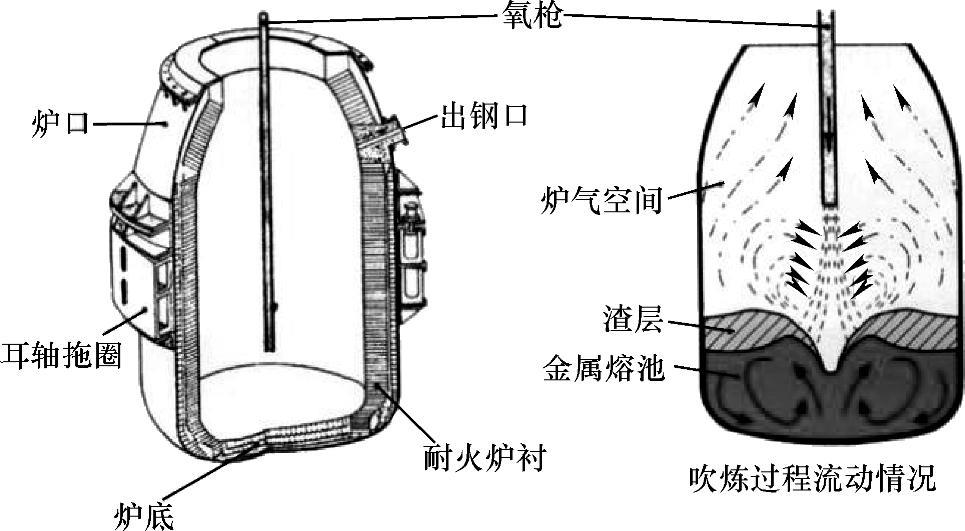

转炉炼钢(Converter Steelmaking)是以铁水、废钢、铁合金为主要原料,不借助外加能源,靠铁液本身的物理热和铁液组分的氧化热在转炉中完成炼钢过程。转炉按炉衬耐火材料分为酸性转炉和碱性转炉;按气体吹入炉内的部位分为顶吹转炉、底吹转炉和侧吹转炉;按气体种类分为空气转炉和氧气转炉。氧气顶吹转炉由于其生产速度快、产量大,单炉产量高、成本低、投资少,成为目前使用最普遍的炼钢设备。图2-1所示为氧气顶吹转炉炼钢示意图。

图2-1 氧气顶吹转炉炼钢示意图

早在1856年贝斯麦在发明底吹空气炼钢法时,就提出了用氧气炼钢的设想,但受当时条件的限制没能实现。直到20世纪50年代初奥地利的Voest Alpine公司将氧气炼钢用于工业生产,才诞生了氧气顶吹转炉,亦称LD转炉。转炉炼钢法的生产率高,成本低,钢水质量高,便于自动化,一经问世就在世界范围内得到迅速推广和发展,并逐步取代平炉。到1968年出现氧气底吹法时,全世界顶吹法产钢能力已达2.6亿t,占绝对垄断地位。20世纪50~70年代是转炉大型化时期,在这一时期,以转炉大型化为技术核心,逐步完善转炉炼钢工艺和设备。开发了大型转炉设计制造技术、除尘和煤气回收技术、计算机静态与副枪动态控制技术、镁碳砖综合砌炉技术。转炉炉龄达2000炉,吹炼制度为“三吹二”或者“二吹一”,即车间一般设计三座转炉两座吹炼或者设计两座转炉一座吹炼,由于炉龄低,为保证生产预设修补换用炉。顶吹和底吹差异明显,各有利弊,故在20世纪70年代以后,国外许多钢铁工作者着手研究结合这两种方法优点的顶底复吹冶炼法。从20世纪70~90年代是转炉技术完善化时期,这一时期,由于连铸技术的迅速发展,出现了全连铸炼钢车间,对转炉炼钢的稳定性和终点控制的准确性提出了更高的要求。为了改善转炉吹炼后期钢渣反应远离平衡,实现吹炼的目标,人们研究开发出各种顶底复合吹炼工艺,到20世纪80年代初开始正式用于生产并在全世界迅速推广。这一时期,转炉炉龄达到了5000炉,吹炼制度为“二吹二”或者“三吹三”,设计转炉数即为吹炼炉座数,不再预设修补换用炉。自20世纪90年代以来,是转炉综合优化时期。在此期间,人们建立起一种全新的、能大规模廉价生产纯净钢的生产体系。围绕纯净钢生产,研究开发出铁水预处理、高效转炉生产、全自动吹炼控制和长寿炉龄等重大新工艺技术。转炉炉龄超过了10000炉,初步实现“一座转炉吹炼制”,形成炼钢-轧钢短流程生产线。(https://www.xing528.com)

传统的转炉炼钢过程是将高炉来的铁水经混铁炉混匀后兑入转炉,并按一定比例装入废钢,然后降下水冷氧枪以一定的供氧、枪位和造渣制度吹氧冶炼。当达到吹炼终点时,提枪倒炉,测温和取样化验成分,如钢水温度和成分达到目标值范围就出钢。否则,降下氧枪进行再吹。在出钢过程中,向钢包中加入脱氧剂和铁合金进行脱氧、合金化。然后,钢水送模铸场或连铸车间铸锭。

随着用户对钢材性能和质量的要求越来越高,钢材的应用范围越来越广,同时钢铁生产企业对提高质量、扩大品种、节约能源和降低成本越来越重视,转炉生产工艺流程发生了很大变化。由单纯用转炉冶炼发展为铁水预处理—转炉炼钢—炉外精炼—高效连铸这一现代转炉炼钢工艺流程。该流程以设备大型化、现代化和连续化为特点,打破了传统转炉炼钢模式。氧气转炉已由原来的主导地位变为新流程的一个环节,主要承担钢水脱碳和升温任务。

转炉炼钢的技术进步主要表现在铁水预处理、转炉复合吹炼和炉外精炼三个方面。目前,我国转炉钢产量已超过粗钢产量的80%。转炉炼钢的飞速发展,使炼钢生产进入了一个崭新的阶段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。