(一)板状试件对接接头平焊位置的操作要点

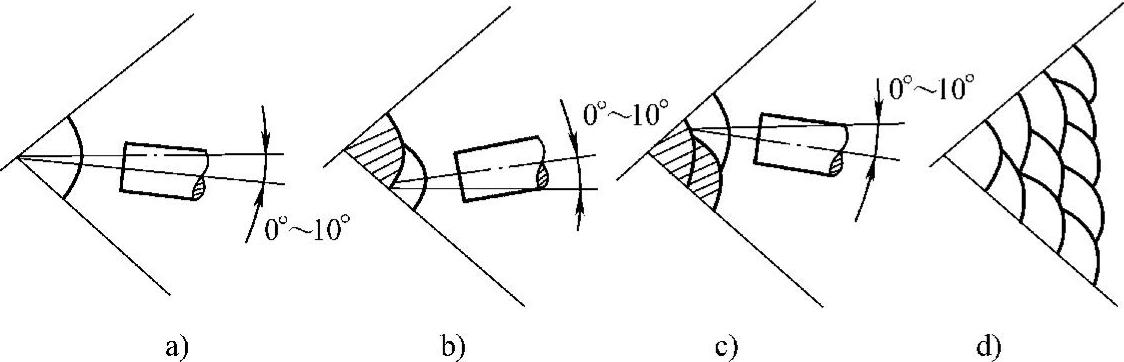

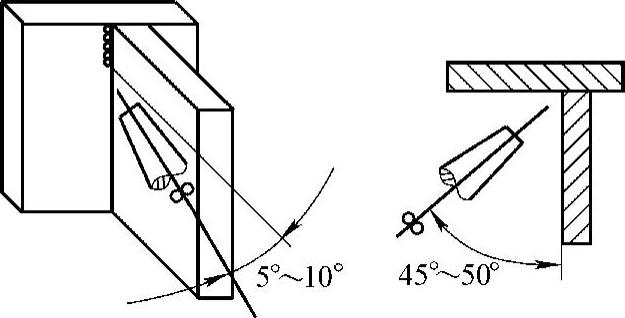

平焊是较容易掌握的一种焊接位置。焊接时,焊工手握焊枪要稳、焊丝尖端与焊件间的距离要保持恒定,等速向前移动焊枪。焊工可根据待焊工件的特点自行选择后倾焊法或前倾焊法,见图7-37。平焊时一般多采用左焊法,这样喷嘴不会挡住视线,能够清楚地看到熔池,并且熔池受电弧冲刷作用较小,焊缝成形比较平整美观。在焊接过程中必须根据装配间隙及熔池温度变化情况,及时调整焊枪角度、摆动幅度和焊接速度,以控制熔孔尺寸,保证焊件背面形成均匀一致的焊缝。

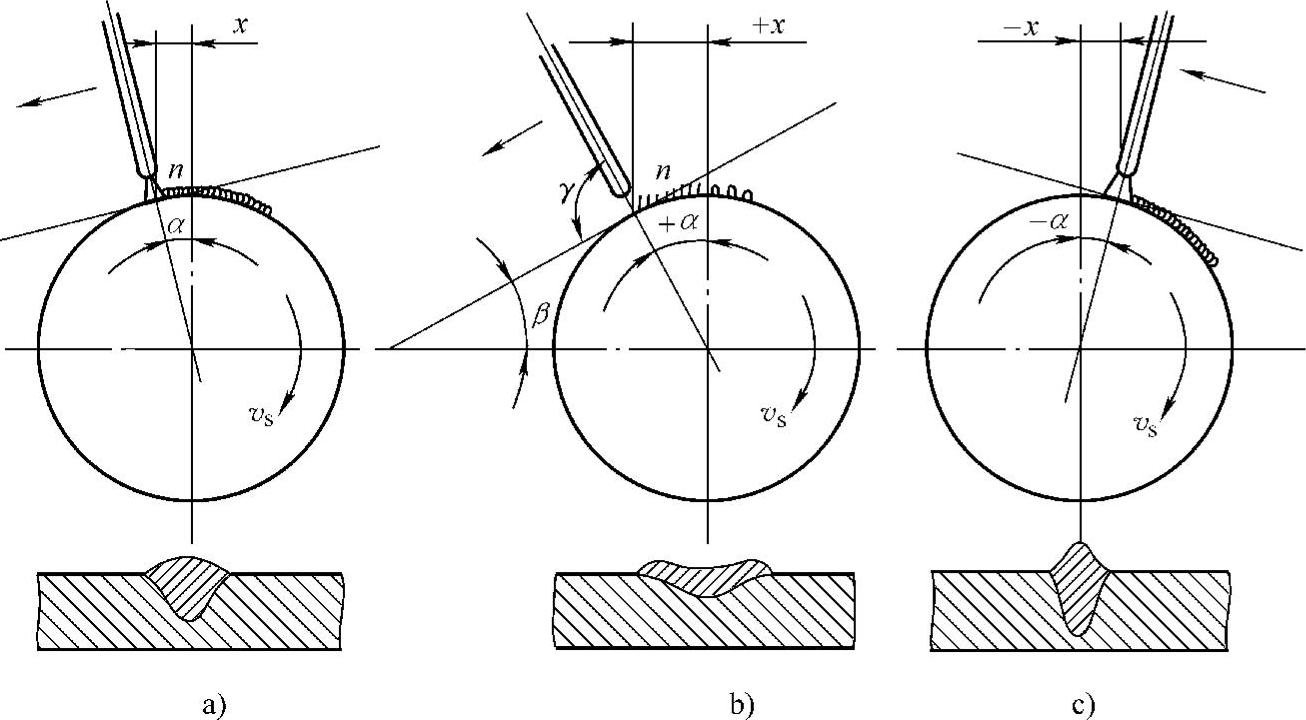

图7-36 圆筒外环缝焊接焊丝偏移位置

a)偏移位置正确 b)偏移量过大 c)偏反了方向

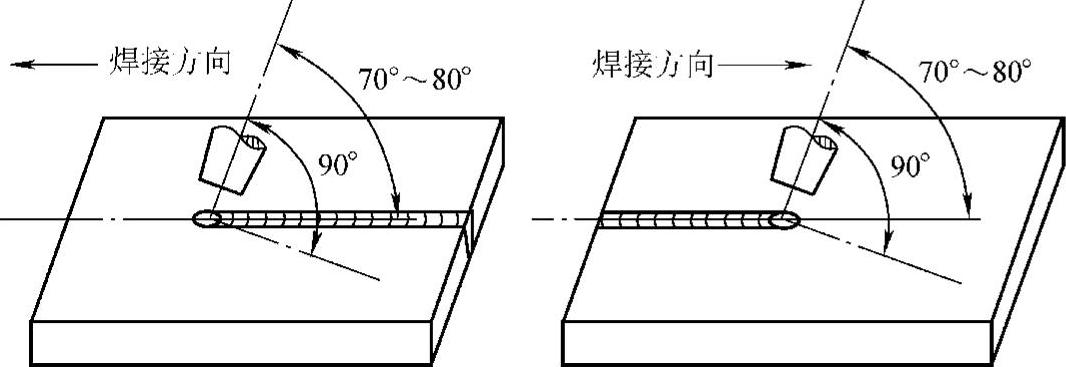

图7-37 板状试件平焊位置焊枪的指向及角度

(二)板状试件对接接头立焊位置的操作要点

立焊位置的焊接分为向下立焊和向上立焊,向下立焊主要用于薄板的焊接,向上立焊则用于厚度大于6mm焊件的焊接。

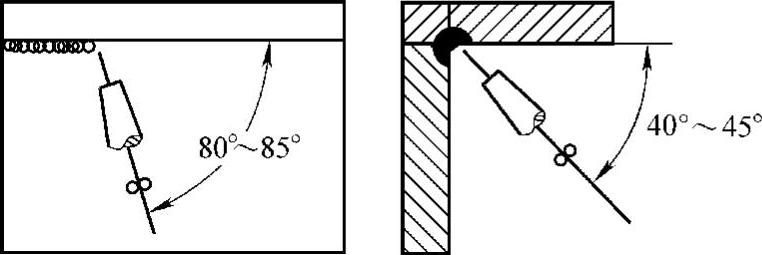

1.向下立焊 向下立焊主要采用细丝、短路过渡、小电流、低电压和较快的焊接速度。向下立焊的焊缝熔深较浅,成形美观。但要注意防止产生未焊透和焊瘤。向下立焊时的焊枪姿态,如图7-38所示。即为保持住熔池,不使液态金属流淌,要将电弧始终对准熔池的前方,对熔池起着上托的作用,见图7-39a。若掌握不好,液态金属会流到电弧前方,容易产生焊瘤和未焊透缺陷,见图7-39b。一旦发生液态金属导前现象,应加速焊枪的移动,并使焊枪的后倾角减小,靠电弧吹力把铁液推上去。

向下立焊也适于薄板的T形接头和角接头。不论何种接头,均以直线焊法为常用。因为摆动法不易保持熔池,很难掌握。

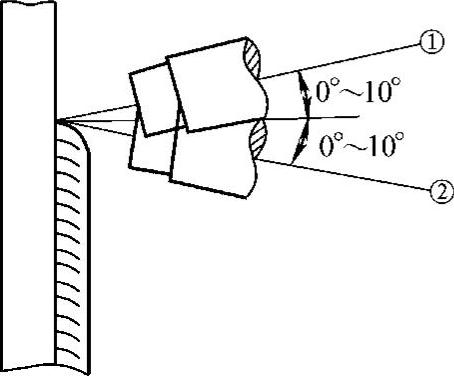

2.向上立焊 向上立焊时熔池较大,液态金属易流失,故通常采用较小的焊接参数,适于厚度大于6mm焊件的焊接。焊枪角度见图7-40,焊枪基本上保持与焊件相垂直,焊枪倾角应保持在焊件表面垂直线上下约10°的范围内。在此要克服一般焊工习惯于焊枪指向上方的做法,因为这样电弧易被拉回熔池,使熔深减小,影响焊透性。

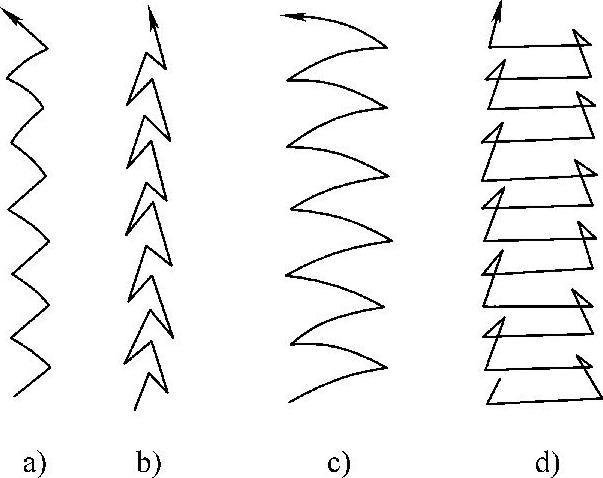

向上立焊一般采用摆动式焊接法,不采用直线式焊接法。因直线式焊接法,焊道易呈凸起状,成形不良且易咬边,多层焊时后续的填充焊道易造成未熔合。向上立焊焊枪常见的摆动方式见图7-41,其中图a和图b适用于角焊缝和对接焊缝的第一道焊缝焊接时的摆动,图c和图d适合于多层焊时的第二层及以后各层焊接时的摆动。

图7-38 向下立焊时焊枪的姿势

图7-39 向下立焊时焊枪的位置

a)正常状态 b)液态金属导前的情况

图7-40 向上立焊时焊枪的角度

图7-41 向上立焊时常见的焊枪摆动方式

另外,焊枪摆动焊时,要注意摆幅与摆动波纹间距的匹配。为防止下淌,摆动时中间应稍快些,为防止咬边,在两侧趾端要稍做停留。

(三)板状试件对接接头横焊位置的操作要点

横焊位置的焊接特点是,液态金属受重力作用容易下淌,因此,在焊道上边易产生咬边,在焊道下边易造成焊瘤。为防止上述缺陷,要限制每道焊道的熔敷金属量。当坡口较大、焊缝较宽时,应采用多层多道焊。

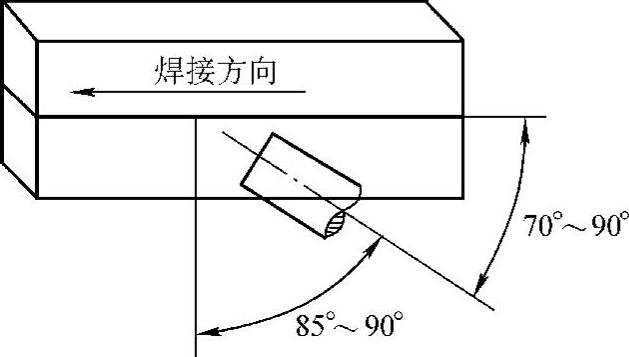

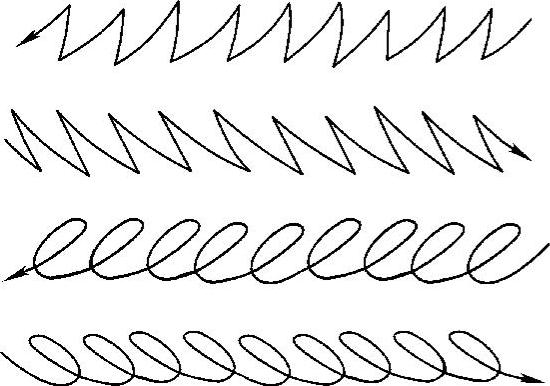

1.单道横焊 单道横焊用于薄板的焊接。焊枪可采用直线式或小幅摆动法,为便于观察焊件接缝,通常采用左焊法,如图7-42所示。焊枪仰角为0°~5°,前倾角10°~20°。如需采用摆动法焊出较宽的焊道,要注意摆幅一定要小,过大的摆幅会造成液态金属下淌。有时作较大宽度范围内的表面堆焊时,亦可采用右焊法。因为右焊法焊道较为凸起,便于后续焊道的熔敷。横焊时的焊枪摆动图形可参见图7-43。横焊时通常是采用低电压小电流的短路过渡方式。

图7-42 单道横焊时焊枪的角度

图7-43 横焊时常见的焊枪摆动方式

2.多层横焊 厚板的对接焊和角接焊时,应采用多层焊法,其焊枪姿态和焊道排列方式如图7-44所示。第一层焊一道,焊枪仰角为0°~10°,并指向根部尖角处见图7-44a,可采用左焊法,以直线式或小幅摆动法操作。这一道要注意防止焊道下垂,熔敷成等焊脚长的焊道。

(https://www.xing528.com)

(https://www.xing528.com)

图7-44 厚板多层多道横焊时焊枪姿态和焊道排列方式

第二层的第一道焊道焊接时,如图7-44b所示,焊枪指向第一层焊道的下趾端部,采用直线式焊接法。第二层的第二道,如图7-44c所示,以同样的焊枪仰角指向第一层焊道的上趾端部。这一道的焊接可采用小幅摆动法,要注意防止咬边,熔敷出尽量平滑的焊道。如果焊成了凸形焊道,则会给后续焊道的焊接带来困难,容易形成未熔合缺陷。

第三层及以后各层的焊接与第二层相类似,均是自下而上熔敷,焊道排列方式如图7-44d所示。

多层横焊要注意层道数越多,热量的积累便越易造成焊接熔池液态金属下淌,故要渐次采取减少熔敷金属量和相应地增加焊道数的办法。另外就是要确保每一层焊缝的表面都应尽量平滑。中间各层可采用稍大的焊接电流,盖面时焊接电流可略小些。

(四)板状试件对接接头仰焊位置的操作要点

仰焊时,操作不方便,同时由于重力作用,液态金属下垂,焊道易呈凸形,甚至产生焊接熔池液态金属下滴等现象。所以焊接难度较大,更需要掌握正确的操作方法和严格控制焊接参数。

仰焊可采用直线式或小幅摆动法。熔池的保持要靠电弧吹力和铁液表面张力的作用,所以焊枪角度和焊接速度的调整很重要。可采用右焊法。但不能将焊枪后倾过大,否则会造成凸形焊道及咬边。焊接速度也不宜过慢。否则会导致焊道表面凹凸不平。在焊接时要根据熔池的具体状态,及时调整焊接速度和摆动方式。摆动要领与立焊时相类似,即中间稍快,而在焊趾处稍停,这样可有效地防止咬边、熔合不良、焊道下垂等缺陷的产生。焊枪姿态及角度如图7-45所示。

图7-45 单道仰焊时焊枪姿态及角度

(五)板状试件各类角焊缝的操作要求

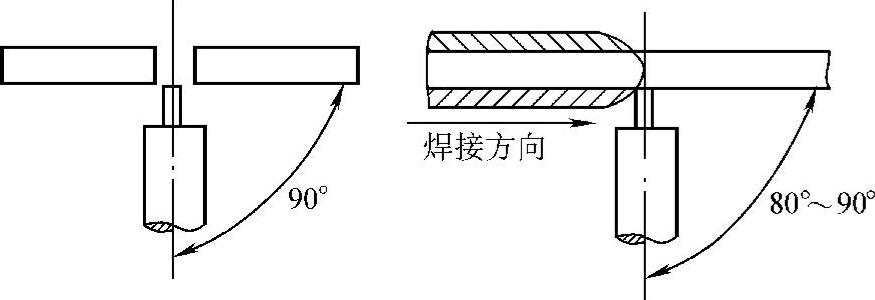

1)T形接头平角焊缝多层焊焊枪的姿势及焊道的排列如图7-46所示。

图7-46 T形接头平角焊缝多层焊焊枪的姿势及焊道的排列

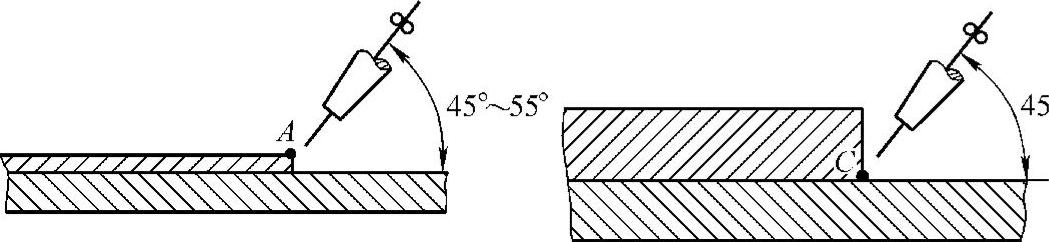

2)搭接接头平角焊焊枪的角度如图7-47所示,上板为薄板的搭接接头,焊接时焊枪应对准A点。上板为厚板的搭接接头,焊接时喷嘴内焊丝应对准C点位置。

图7-47 搭接接头平角焊焊枪的角度

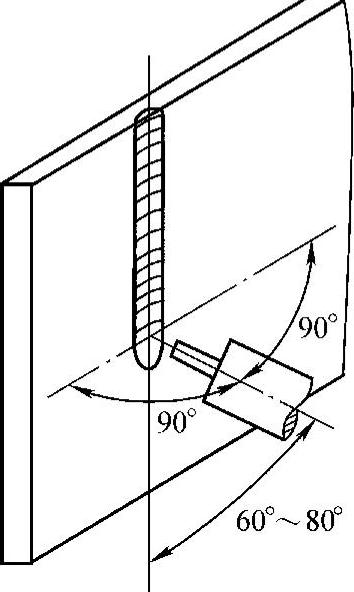

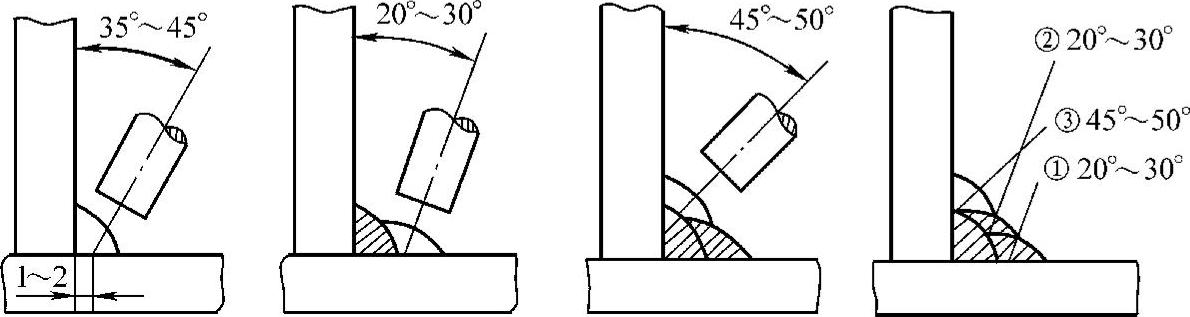

3)T形接头立角焊焊枪的角度如图7-48所示。

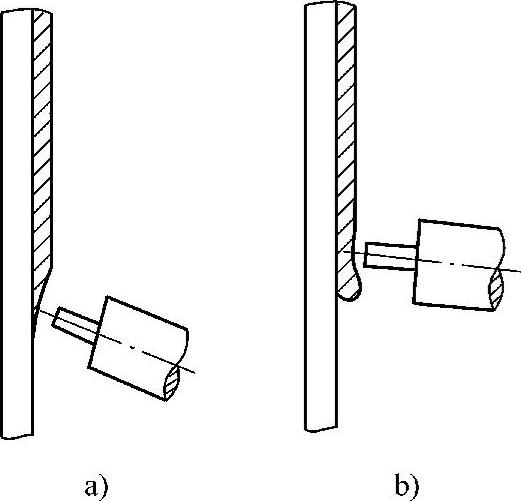

4)T形接头仰角焊焊枪的角度如图7-49所示。

图7-48 T形接头立角焊焊枪的角度

图7-49 T形接头仰角焊焊枪的角度

(六)管-管对接接头垂直固定焊的(横焊)操作要点

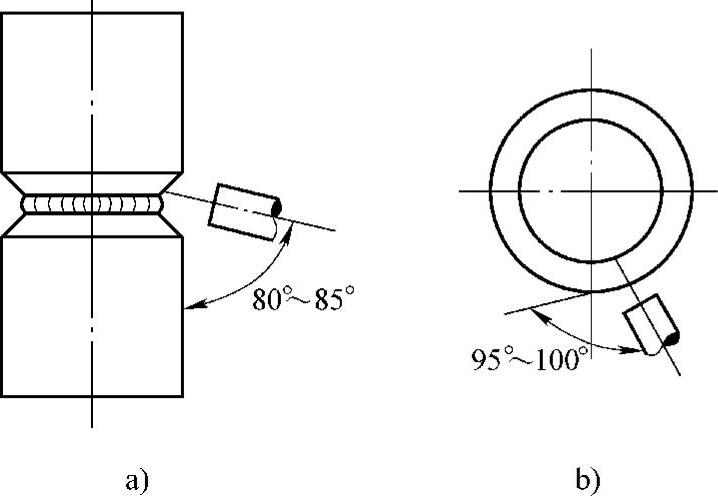

管-管对接垂直固定焊接是横位焊,比较容易掌握。其焊缝位置与板对接横焊时相同,焊接方向沿管子周向不断地变化,焊工要依靠不停地转换焊枪角度和调整身体位置来适应焊缝周向的变化。管-管对接横焊时的焊枪的角度如图7-50所示。在管垂直固定焊时,液态金属易于由坡口上侧向坡口下侧堆积。在焊接过程中焊丝端部在坡口根部的摆动应以斜锯齿形摆动为主,以控制焊缝的良好成形。注意,焊接速度不能太慢,以防烧穿、背面焊道太高或正面焊道下坠。

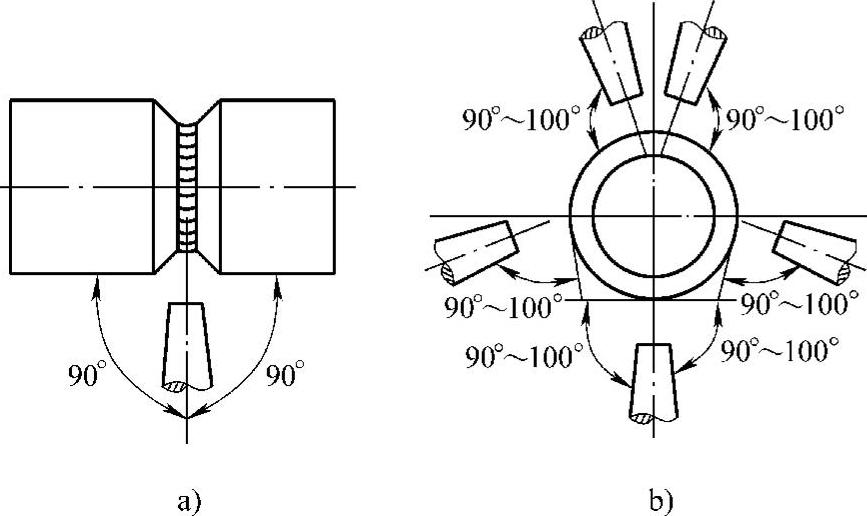

(七)管-管对接水平固定焊(全位置焊)的操作要点

管-管水平固定焊可简称为管-管全位置焊,较难掌握。焊接时,焊接位置不断地变化,经历了平焊、立焊和仰焊三种焊接位置的变化,这就要求在焊接时不断地改变焊枪的角度和焊枪的摆动幅度来控制熔孔的尺寸,实现单面焊双面成形。同时,要求注意焊接参数的选择。管-管对接全位置焊时的焊枪角度如图7-51所示。

图7-50 管-管对接横焊时的焊枪的角度

图7-51 管-管对接全位置焊时的焊枪角度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。