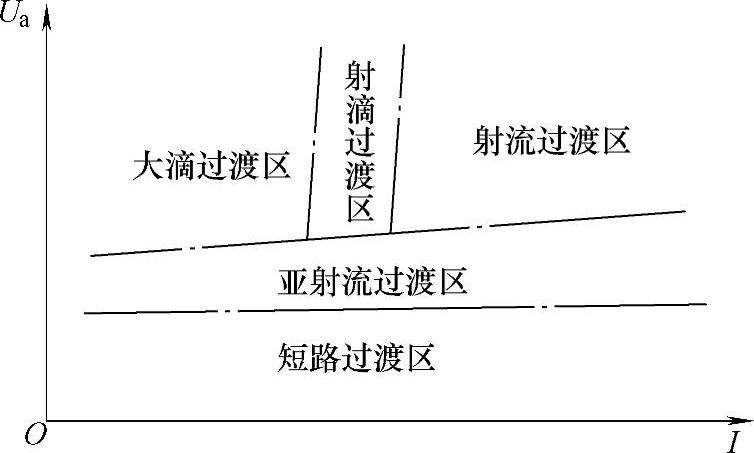

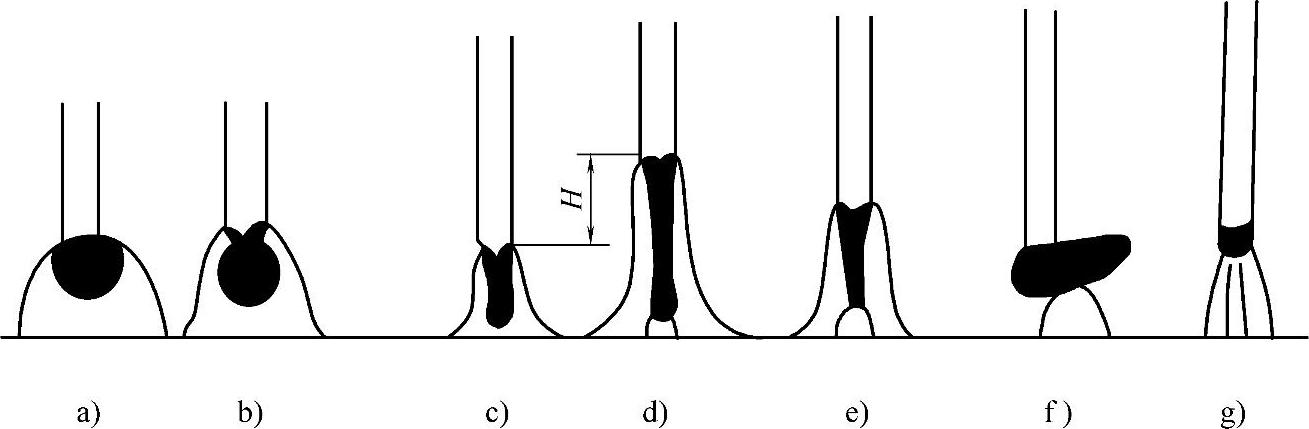

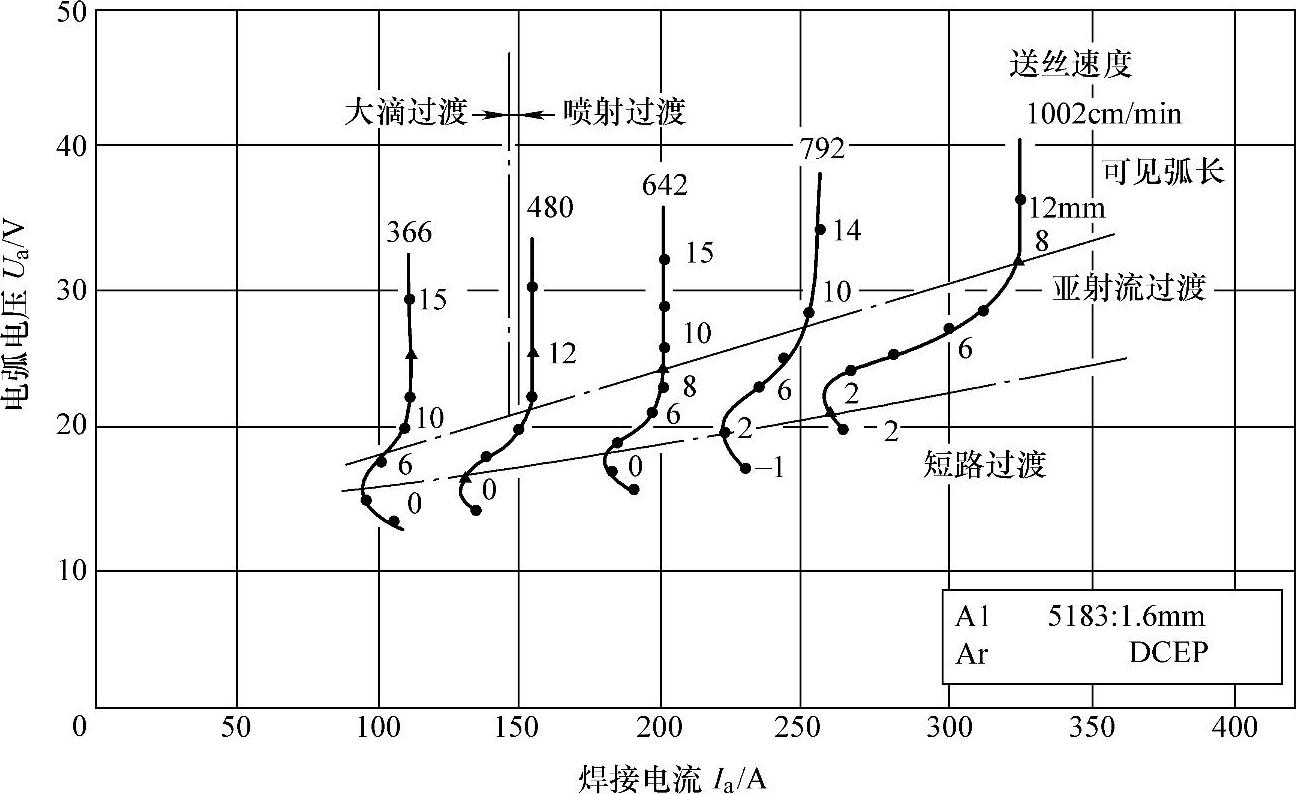

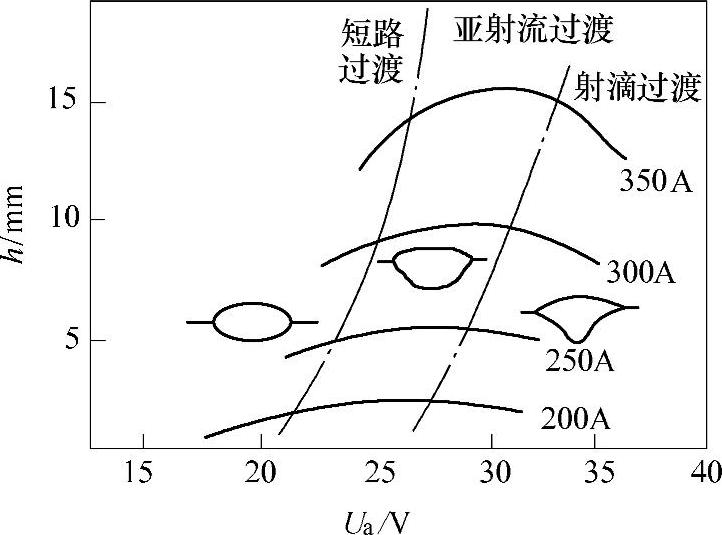

电弧形态是指电弧在燃烧过程中的形貌,它随焊接条件的不同而变化。通常GMAW时,电弧分两层,外层为暗区,而内层为烁亮区。在烁亮区中充满了金属蒸气,它的边界形状轮廓分明,该烁亮区的形貌称为电弧形态。电弧烁亮区是导电的主要通道,所以该区的温度高,电离度也高,对焊丝金属及母材金属的加热及熔化起主要作用。电弧形态大致可分为束状电弧、钟罩状电弧和锥状电弧3种。熔滴过渡形式主要决定于电弧形态,因为电弧形态决定了作用在熔滴上的热和力。而影响电弧形态的因素很多,如焊接参数、保护气体成分、焊丝成分和焊丝直径等。由于焊接参数的不同,熔滴过渡形式如图3-14所示。可见,熔化极气体保护焊按照焊接参数的不同大体上可分为五个熔滴过渡区域,它们是大滴过渡区、射滴过渡区、射流过渡区、亚射流过渡区和短路过渡区。不同的熔滴过渡形式有不同的电弧形态,换句话说有什么样的电弧形态就有什么样的熔滴过渡形式,两者之间有着密切的对应关系,如图3-15所示。通常透过电焊玻璃在目视观察时,可以根据电弧形态判断熔滴过渡形式。如大滴过渡为束状电弧;射滴过渡为钟罩状电弧;射流过渡为锥状电弧。

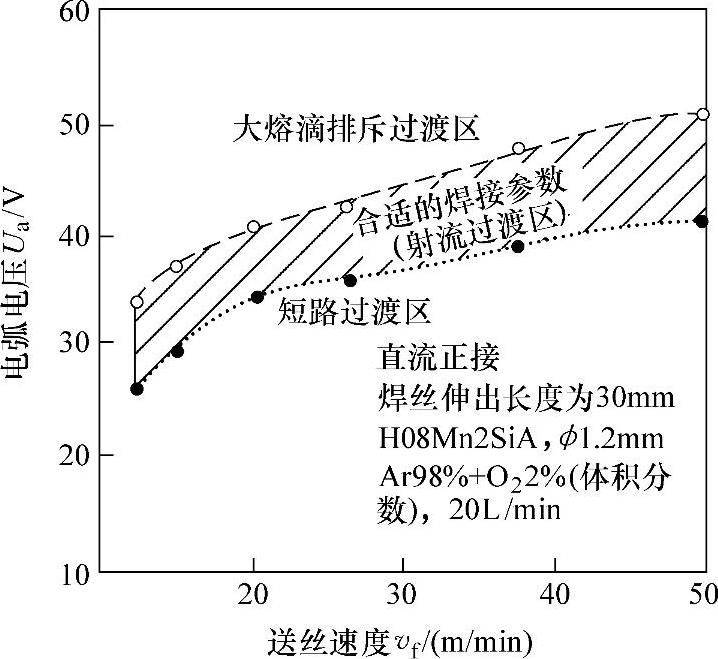

图3-14 焊接参数与熔滴过渡形式的关系

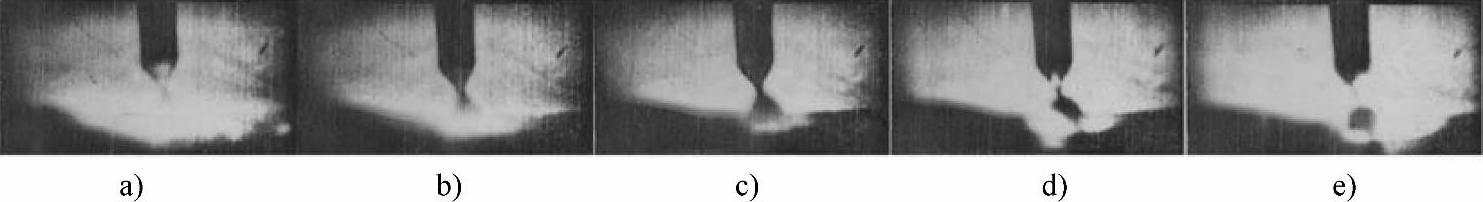

1.大滴过渡(即粗滴过渡)

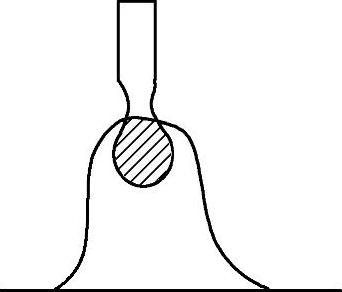

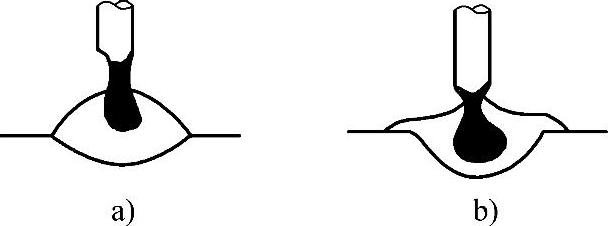

焊接电流较小和电弧电压较高时,电弧的弧根总是在焊丝端头的熔滴底部徘徊,由于电流密度较小,斑点压力不大,所以对熔滴的排斥作用也不大。这时施加于熔滴上的主要作用力是重力和表面张力,只有当熔滴积聚成较大的液滴状的球滴之后,其表面张力再也不能维持它的重量时,熔滴便脱离焊丝而向熔池过渡(见图3-16),这时熔滴的尺寸主要决定于焊丝材料的性质,这一关系见式(3-13)和图3-11。

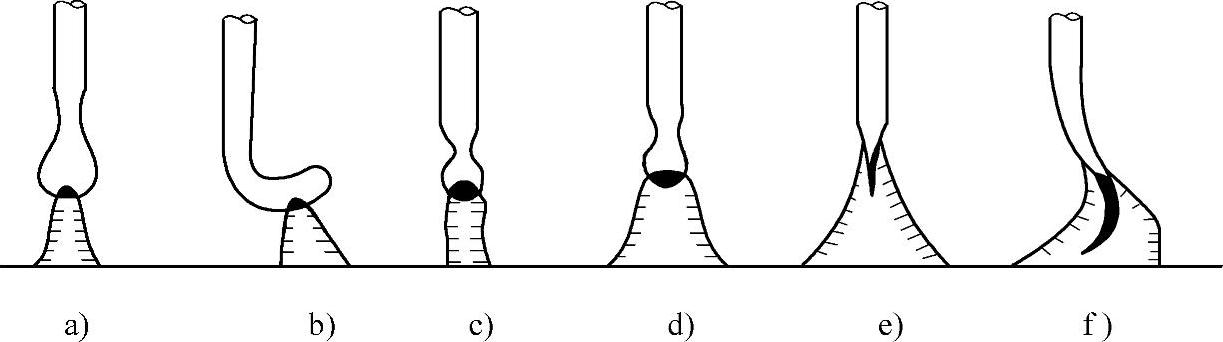

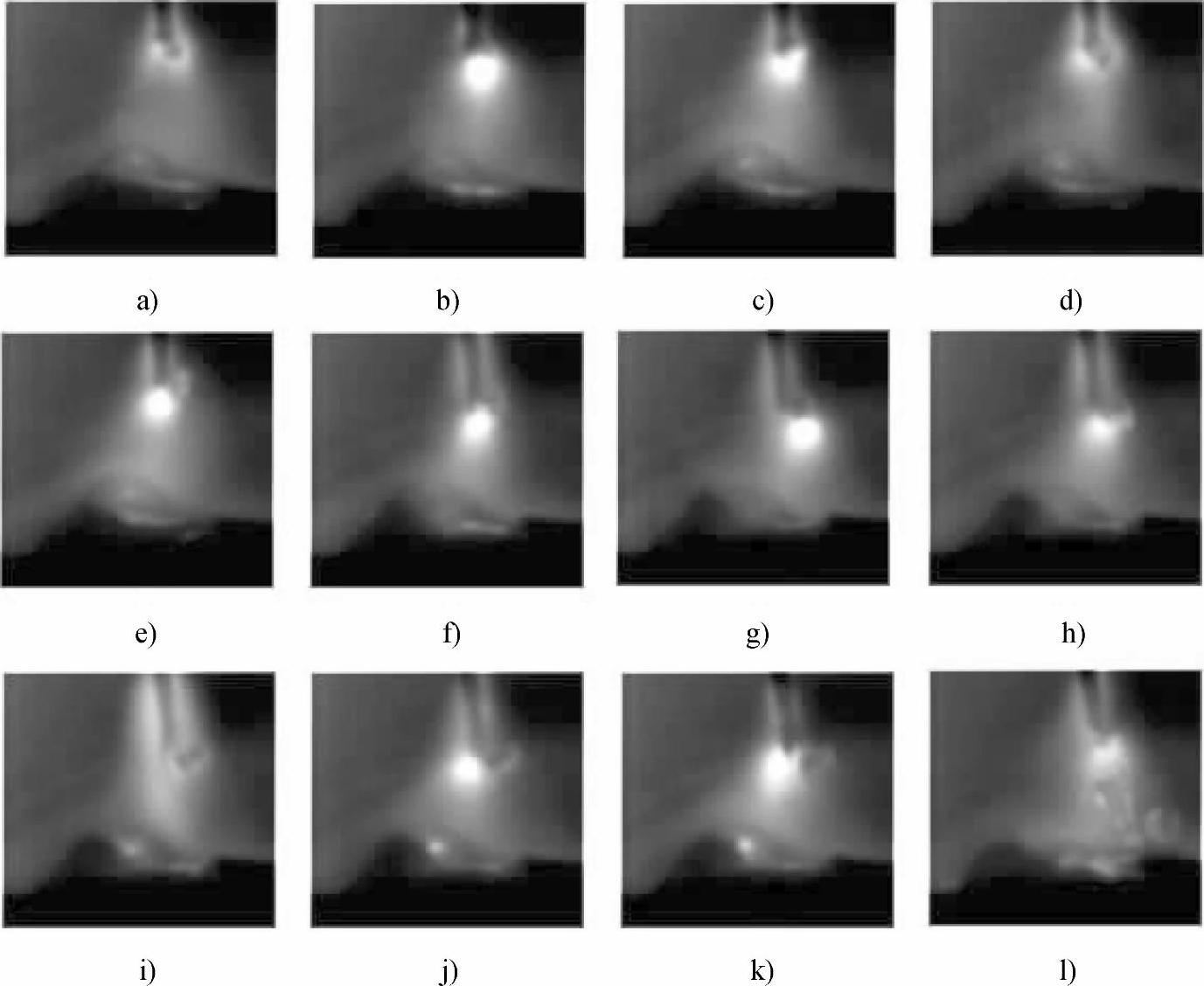

图3-15 电弧形态与熔滴过渡的关系

a)大滴过渡,束状电弧 b)排斥滴状过渡,束状电弧 c)脉冲焊的脉冲电流初期的束状电弧 d)射滴过渡,钟罩状电弧 e)射流过渡,锥状电弧 f)旋转射流过渡,变态锥形电弧

图3-16 大滴过渡形态

a)下垂状过渡 b)排斥状过渡

如果保护气体中CO2气的体积分数增加至30%以上,甚至达到纯CO2保护时,由于CO2气体的压缩作用,使得电弧集中,斑点处的电流密度较大,从而产生较大的排斥力,并形成排斥过渡,如图3-16b所示。

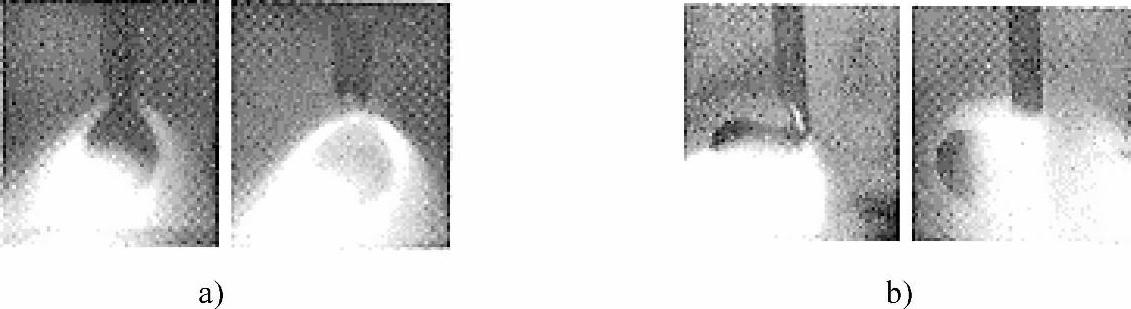

图3-17 射滴过渡的典型目视形态

2.射滴过渡

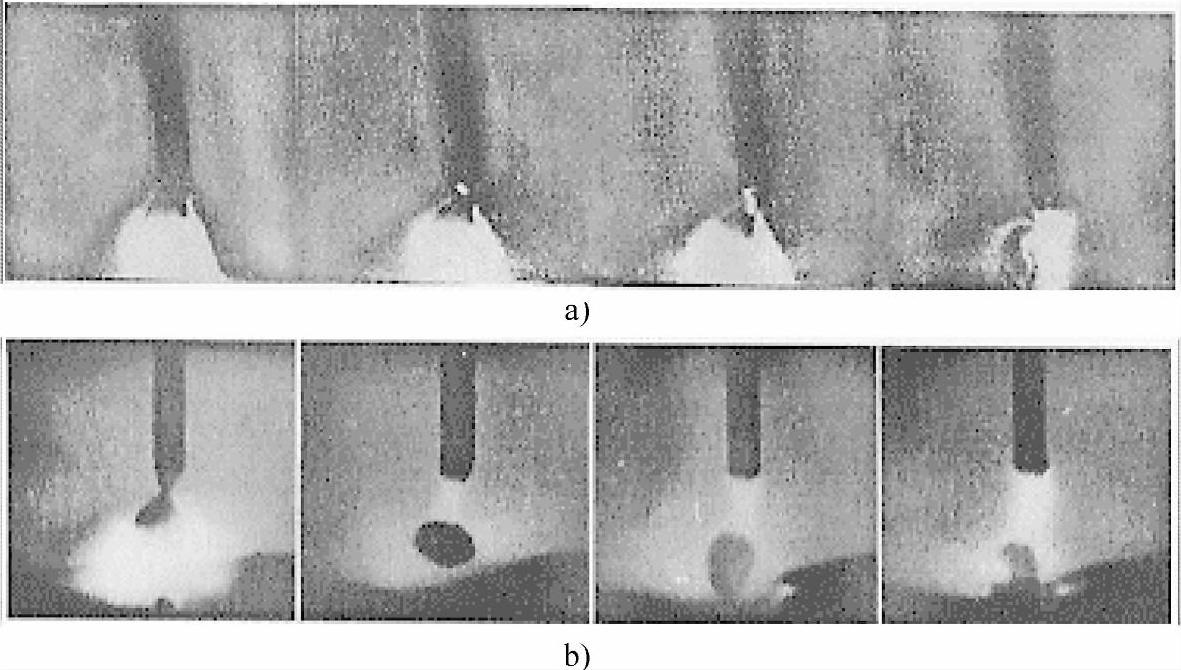

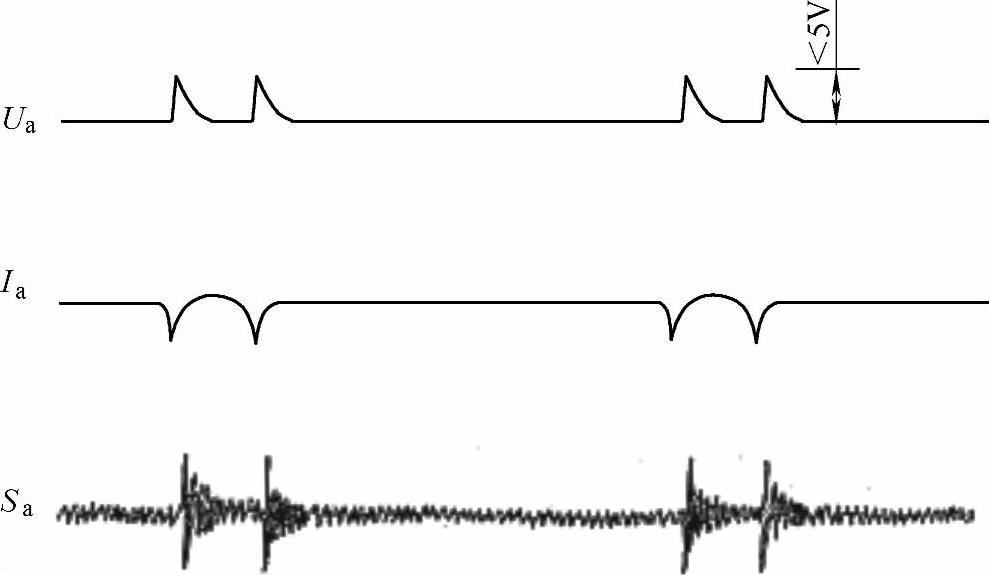

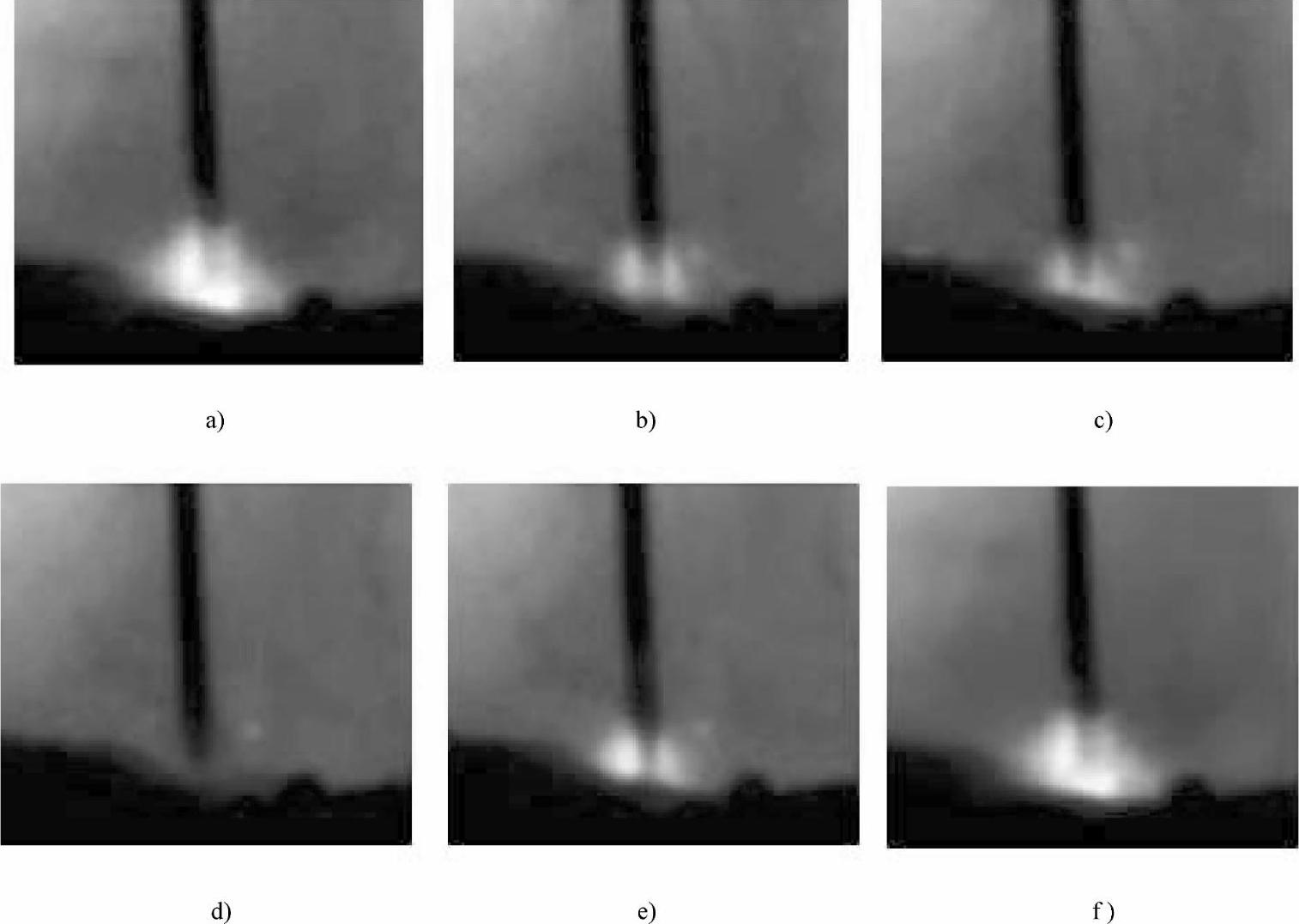

射滴过渡时,熔滴直径一般接近于焊丝直径,熔滴脱离焊丝时的加速度大于重力加速度g。可见,这时重力已不再起支配作用了,在这种情况下,位于焊丝端头上熔滴的大部分或全部被弧根所笼罩,如图3-17所示。显然,这时不再存在集中的电弧斑点。通过高速摄影观察熔滴过渡过程如图3-18所示。射滴过渡按其电弧形态可以分为两种形式,其中图3-18a为再引燃电弧型,图3-18b为引渡电弧型。前者当熔滴脱落之前,电弧烁亮区上爬到熔滴的上部,烁亮区距再引燃电弧点很近,所以当熔滴一分离,电弧烁亮区立即由熔滴上表面跳到焊丝端头的新的表面上,从而使电弧重又稳定燃烧。这时电弧再引燃较容易,所以电弧电压上跳值比较小,一般在5V以下,通常MAG焊焊钢和MIG焊焊铝合金时常为此种过渡形式。后者当熔滴脱落瞬间,产生一个与原有电弧相串联的电弧,这两个电弧同时存在时间极短,产生后随即将原有电弧由熔滴底部“引渡”到熔滴上部,两个串联电弧合并为一个电弧,因此称之为引渡电弧型。引渡电弧产生的瞬间出现较大的电弧电压上跳和焊接电流下跳。电压上跳值达15V以上,同时伴随较大的爆破力,该力甚至可以将球状熔滴冲击成扁平状和造成飞溅。通常在CO2焊焊接钢及MIG焊焊接纯铝时经常发生此种过渡。

图3-18 射滴过渡的两种典型熔滴过渡形态

a)再引燃电弧型 b)引渡电弧型

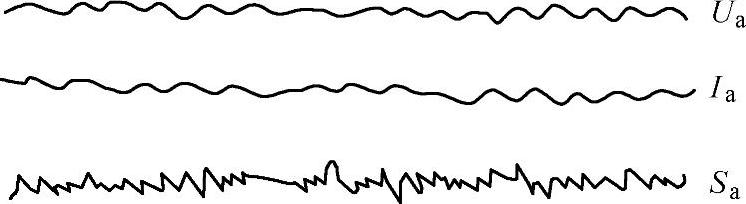

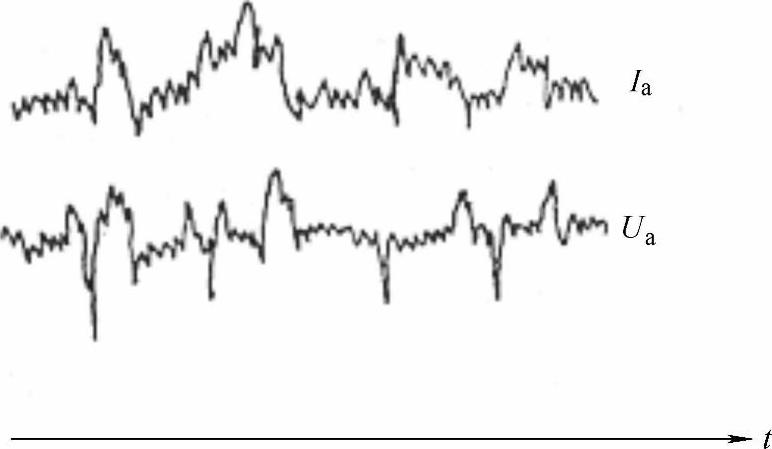

射滴过渡还有一个重要特点就是焊钢时总是一滴一滴地过渡熔滴;而焊铝及铝合金时却不同,再引燃电弧型常常是每次过渡1~2滴,而引渡电弧型每次2~3滴,其熔滴尺寸逐渐减小。试验表明射滴过渡是一种稳定的过渡形式,熔滴过渡的轴向性很强。焊接电流、电弧电压和电弧声的波形如图3-19所示。

射滴过渡的特征如上所述,可是它又是怎样产生的呢?

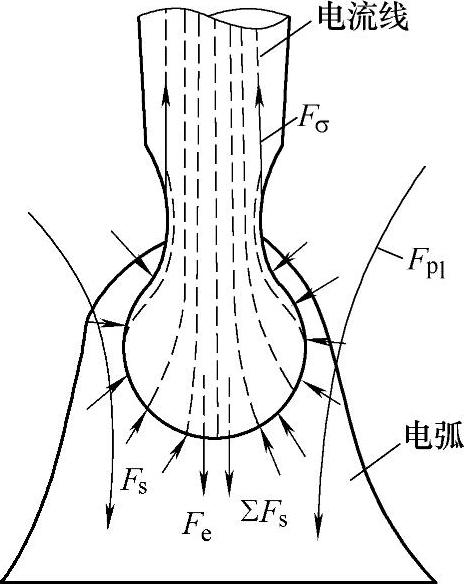

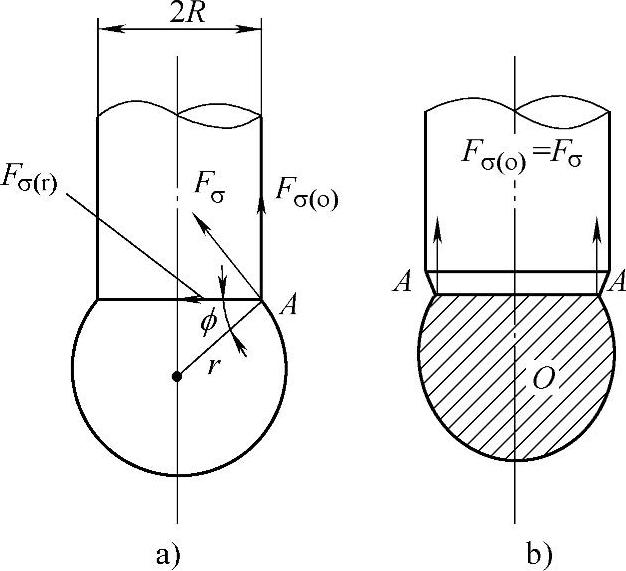

从图3-17可以清楚地看到,射滴过渡时电弧的弧根总是包围着熔滴的大部或全部表面,电弧成钟罩形。电弧形态改变了,则作用在熔滴上的力也发生变化。这时作用在熔滴上的力的特点是,通过熔滴的电流将产生促使熔滴过渡的轴向推力,即电磁收缩力Fe和由于钟罩形电弧形态将产生等离子流力Fpl。同时由于弧根面积较大,斑点压力的方向改变了,由大滴过渡时的阻力变为射滴过渡时的压缩力,该压缩力也将转化成为促使熔滴过渡的轴向推力Fs。这时阻碍熔滴过渡的力是表面张力Fσ,如图3-20所示。表面张力的影响也不是十分简单的,通常表面张力的作用点选择在液滴的最小截面上。形成细颈前,该面取在固-液相的界面上,表面张力Fσ可分解为轴向力Fσ(o)和径向力Fσ(r),如图3-21所示。Fσ(o)总是将熔滴保持在焊丝上,而Fσ(r)却能压缩熔滴形成细颈。其大小为

Fσ(o)=2πRcosφ

Fσ(r)=2πRsinφ (3-16)

式中 φ——熔滴表面的切线与焊丝轴线的夹角。

形成细颈之后,可以认为表面张力作用点在其缩颈处,这时Fσ=Fσ(o)。

图3-19 铝合金射滴过渡时的电弧电压(Ua)、焊接电流(Ia)和电弧声(Sa)波形

图3-20 射滴过渡时作用于熔滴上的力

图3-21 作用在熔滴上的表面张力

a)形成缩颈前 b)形成缩颈后

由上述分析可见,过渡熔滴的尺寸对Fσ(o)和Fσ(r)有影响。试验表明,最容易脱落的熔滴尺寸为r/R=1.15~1.5,即熔滴尺寸约等于焊丝直径时。当r/R<1.15时,Fσ(r)减小,Fσ(o)增加,使之难以形成缩颈和分离熔滴。当r/R>1.5时,熔滴尺寸很大,熔滴与焊丝端头的接触角发生变化,也难以使熔滴分离,所以实际上射滴过渡时,熔滴尺寸只能是与焊丝直径相接近

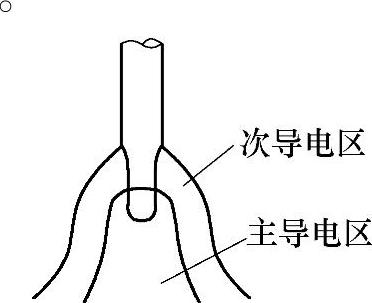

再引燃电弧型射滴过渡,当熔滴脱离后,为了维持电弧连续燃烧,常常在缩颈周围的次导电区(也称为虚弧区)(见图3-22)作为产生主导电通道的桥梁。因为此处的气体具有一定的电离度,所以使电弧再引燃变得十分容易。可见,凡有利于电弧再引燃的情况下,均可出现此种过渡形式。如直流反极性(焊丝为正)MAG焊焊钢时,电弧的电场强度较低。弧根容易扩展,并接近再引燃电弧点,同时虚弧较强。又由于MIG焊焊接含有易蒸发元素(Mg、Zn)的铝合金时,在缩颈周围的表面上能形成较多的金属蒸气,则该处空间的电离度较高并使缩颈表面容易成为阳极斑点和实现电弧的再引燃。而引渡电弧型射滴过渡却不同,这时常常不具备产生主弧的桥梁,如CO2焊焊钢和MIG焊焊纯铝。CO2焊焊接时电弧的电场强度较高,电弧的阳极斑点也很集中,这就决定了电弧难以扩展。在熔滴脱落时,为了维持电弧不熄灭,有时出现引渡电弧。尽管这种情况下增加了一对阴极和阳极,可是弧长却减小,所以这时产生引渡电弧是消耗能量最小的方式。同样MIG焊焊铝时,由于纯铝不含有蒸发元素,所以电弧也不易扩展,也常常出现引渡电弧型的射滴过渡。

图3-22 焊接电流导电通道示意图

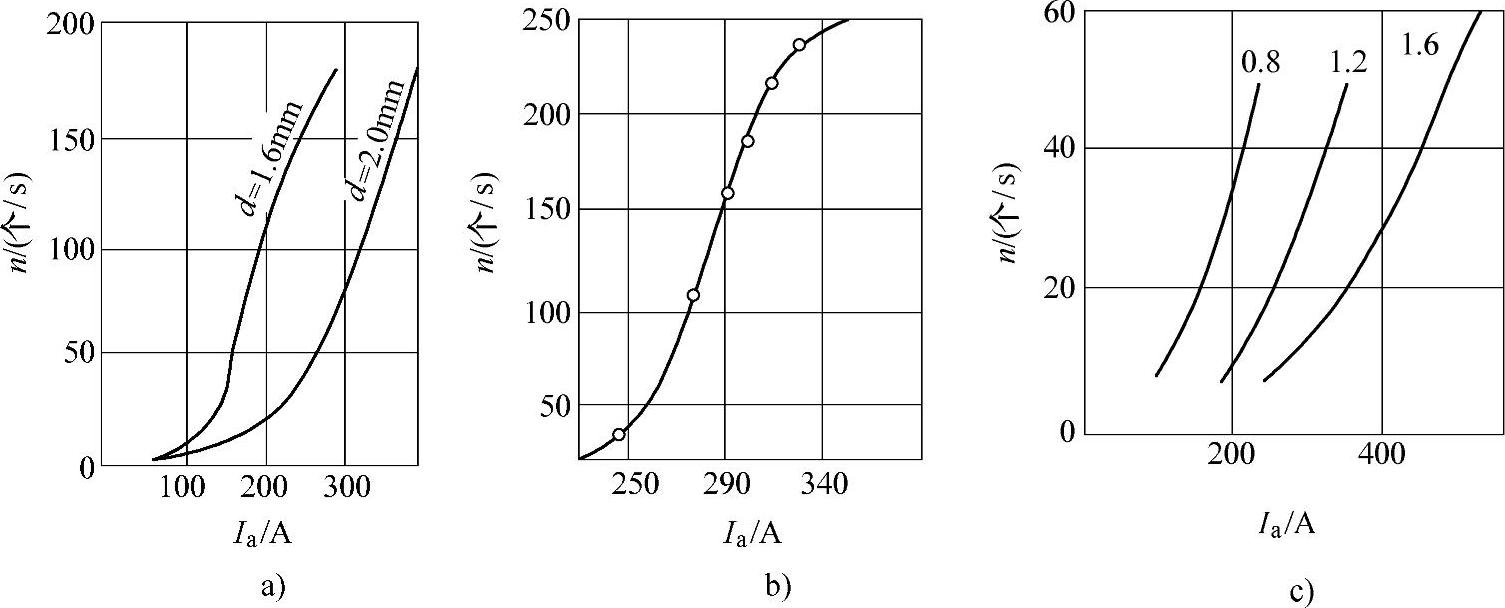

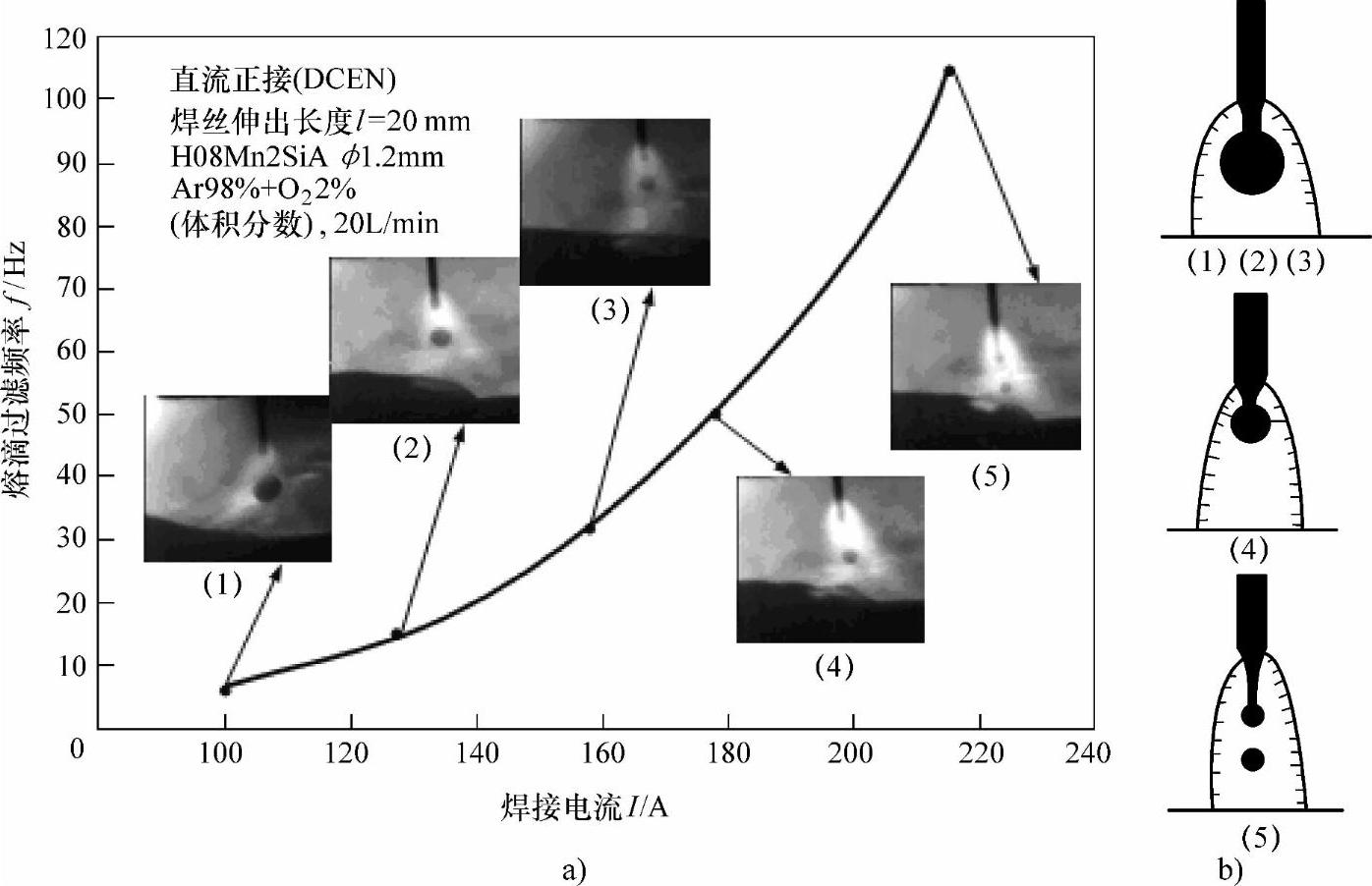

射滴过渡是一种稳定的熔滴过渡形式,研究射滴过渡的有关规律是十分必要的。射滴过渡时熔滴过渡频率与焊接电流的关系如图3-23所示。可见,铝合金氩弧焊、钢焊丝MAG焊和CO2焊等均有射滴过渡形式。还可看到射滴过渡时熔滴过渡频率都随焊接电流的增加而增加,而熔滴尺寸却减小。从图3-23b可以看到射滴过渡是介于小电流的粗滴过渡(也称大滴过渡)和大电流的射流过渡之间的一种转变形式。钢焊丝MAG焊时,存在着一个稳定的射滴过渡区间,可是在钢焊丝MIG焊时,该电流区间却十分窄,所以国际焊接学会(IIW)的文件曾有钢焊丝不存在射滴过渡之说。对于铝合金氩弧焊和钢焊丝CO2焊的稳定自由过渡形式只有射滴过渡。在正常参数下难以形成射流过渡。这里所说的钢焊丝CO2焊就是通常所说的CO2焊喷射过渡。

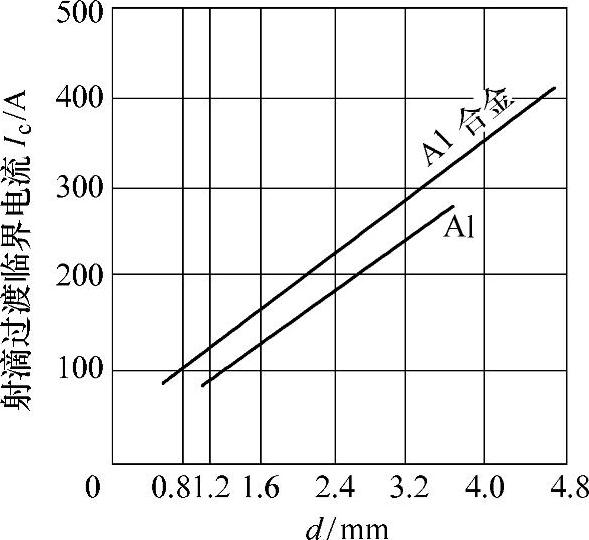

从粗滴过渡转变为射滴过渡的电流称为射滴过渡临界电流。该电流的大小与焊丝直径、焊丝材料和保护气体成分有关。

通常对于熔点低和熔滴含热量小的焊丝材料,临界电流都比较小,如铝焊丝均比钢焊丝的临界电流低。

图3-23 射滴过渡时焊接电路与熔滴过渡频率的关系

a)Al,Ar b)H08Mn2Si,φ1.2mm,Ar+CO220%(体积分数) c)H08Mn2Si,CO2

焊丝直径对射滴过渡临界电流的影响如图3-24所示。临界电流随焊丝直径的增加而增加。

图3-24 焊丝直径对射滴过渡临界电流的影响

图3-25 气体成分对射滴过渡临界电流的影响

(H08Mn2Si,φ1.2mm,MAG焊)

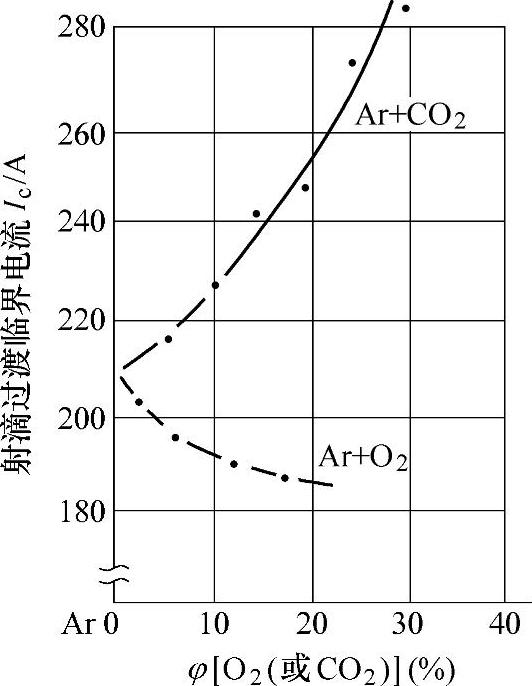

保护气体成分对射滴过渡临界电流的影响是很大的。以钢焊丝MAG焊为例,如图3-25所示,这时射滴过渡临界电流随着Ar中加入O2的比例的增加而下降。这是因为电弧的扩展能力对射滴过渡影响很大,当Ar中加入CO2后将使弧柱的电场强度提高,使阳极区弧根难以扩展。所以临界电流成比例增加。而氧却不然,O2对弧柱电场强度影响不大,对表面张力的影响却很大,如铁(Fe)的表面张力系数为1220×10-3N/m,而FeO为1030×10-3N/m。随着含氧量的提高,氧化物增加,使表面张力下降,则射滴过渡临界电流也下降。

3.射流过渡

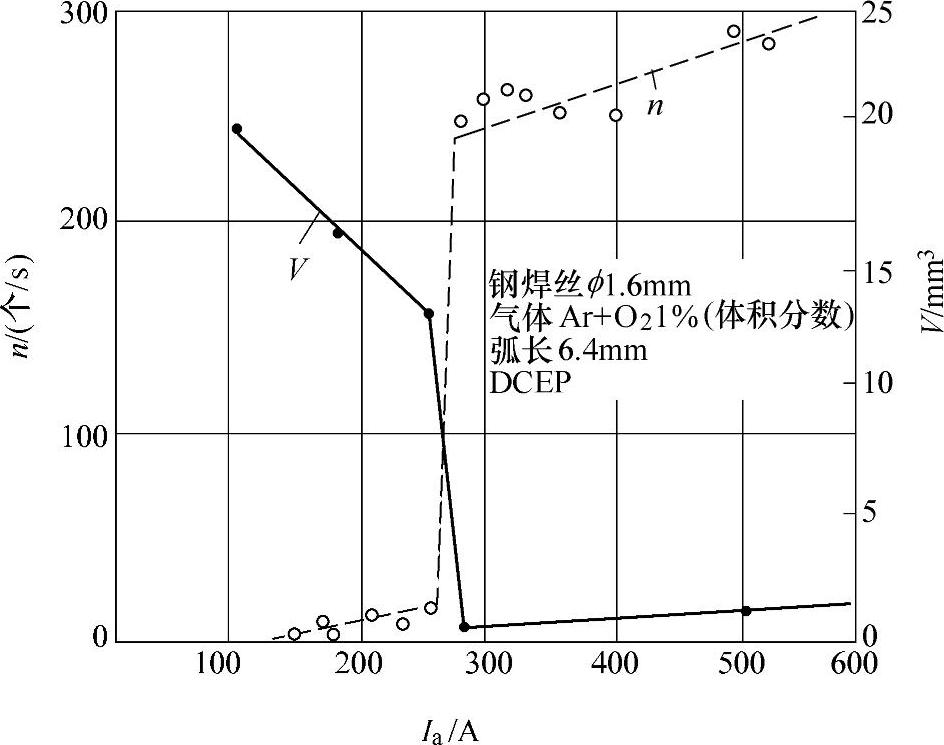

焊接电流较小时,熔滴过渡形式为大(粗)滴过渡和射滴过渡,当焊接电流增加到某值后,熔滴过渡突然发生了明显的变化,焊接过程也变得十分稳定,这时的电流称为射流过渡的临界焊接电流。例如直径为φ1.6mm的低碳钢焊丝,在Ar+O21%(体积分数)的保护气体中,采用直流反接法焊接时的熔滴过渡特点如图3-26所示。在电流较小时为大滴过渡,但随着电流增加,熔滴体积略有减小,而每秒过渡的熔滴数却变化不大。当电流增加到260A附近,却发生了急剧的变化,熔滴过渡频率由255A时的15滴/s变到265A时的240滴/s。而熔滴尺寸由φ4mm变到φ1mm。当焊接电流超过265A后,进一步增加电流时,熔滴过渡频率增加较慢。265A即为射流过渡临界电流。在MIG焊时,由于射滴过渡区间很窄,所以有人取射滴过渡的平均值(此处为260A)作为射流过渡临界电流值。

图3-26 MIG焊熔滴过渡与焊接电流的关系

射流过渡的主要特点有如下几方面:

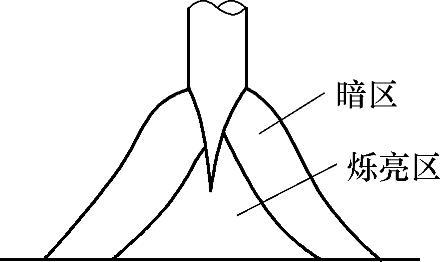

1)目视电弧形态分为三层,如图3-27所示。沿焊丝的轴线有一条流束形的黑线,包围着该黑线的是圆锥状的烁亮电弧区,最外层是钟罩形的较暗的电弧区。

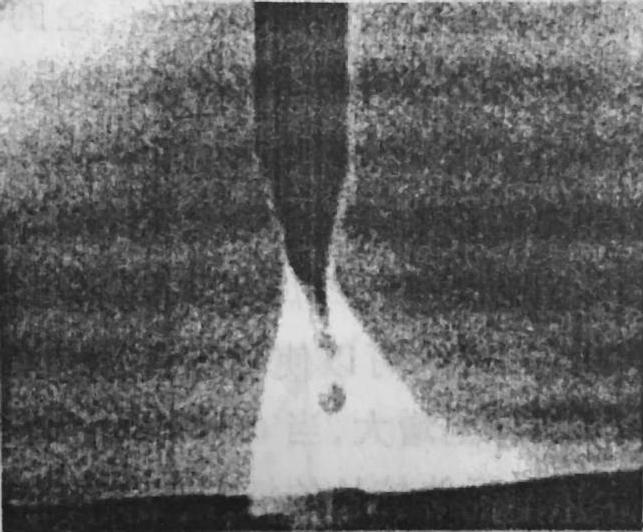

2)通过高速摄影观察的电弧形态如图3-28所示。焊丝端头呈铅笔尖状,电弧烁亮区为圆锥形。中心部分的黑线是从焊丝铅笔尖状的端头脱落的一个跟着一个的液体金属熔滴,它的尺寸常常是焊丝直径的0.3~0.6倍。

图3-27 射流过渡的目视电弧形态

图3-28 射流过渡时高速摄影的电弧形态

3)有人通过试验确定,锥状的烁亮区是充满了金属蒸气的高温区。射流过渡时,大约有20%的焊丝金属是通过金属蒸气的形式过渡的。烁亮区的温度很高,可达到10000K,是弧柱中电流的主要导电通道。

4)焊接电流、电弧电压和电弧声的波形如图3-29所示。这时电流和电压波形十分平稳,电弧声的波形也较平稳,可见熔滴过渡过程没有引起电弧形态的变化,焊接过程中几乎没有飞溅。

5)有人测量发现射流过渡能形成强烈的等离子流,其流速高达几百米/秒。熔滴脱离焊丝使得加速度也很大,高达几十到几百倍的重力加速度。这时重力对熔滴过渡的影响很小。所以MIG焊射流过渡时可以进行空间位置的焊接工作。

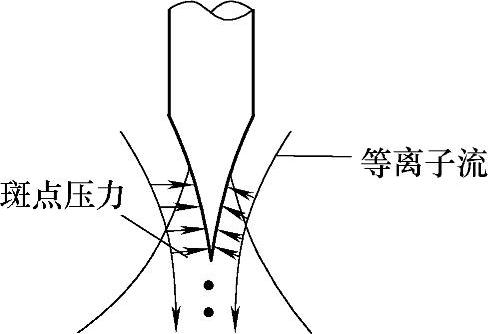

射流过渡的特点主要决定于它的电弧形态,由于铅笔尖状的焊丝端头始终在锥形的电弧烁亮区包围之中,也就是这时焊丝端头的阳极弧根比较分散,所以对熔滴的作用力也发生了很大变化,如图3-30所示。可见,焊丝端头在锥形电弧的覆盖之下具有很高的温度,则此处金属蒸发也十分强烈,同时还有带电质点的撞击力,则对焊丝端头产生很大的作用力,该力使液体金属向焊丝端头方向挤出。此外,还有等离子流的高速冲刷作用产生的力,而使焊丝端头形成铅笔尖状。

图3-29 射流过渡时的电弧电压、焊接电流和电弧声的波形

图3-30 射流过渡时焊丝端头的熔化金属的受力特点

这时阻碍熔滴过渡的力是表面张力。但由于以下两个因素表面张力往往很小:一是铅笔尖的液柱温度很高,使表面张力系数略低;二是该液柱的长径比很大(L/d>3~5),表面张力可引起液柱失稳。

总之,射流过渡时熔滴过渡十分容易。在电弧压力和等离子流力作用下,熔滴总是沿焊丝轴线过渡。熔滴尺寸决定于液柱的直径,通常都小于焊丝直径。在这种情况下,当熔滴过渡时电弧形态不发生任何变化,所以焊接过程稳定,飞溅极小。

前面谈到了由射滴过渡转变为射流过渡是一个突变过程,熔滴过渡和电弧形态等特点都发生了明显的变化。那么它是怎样转变的呢?又如何控制呢?这是大家都关心的一个重要问题。下面谈一下射流过渡产生的机理。

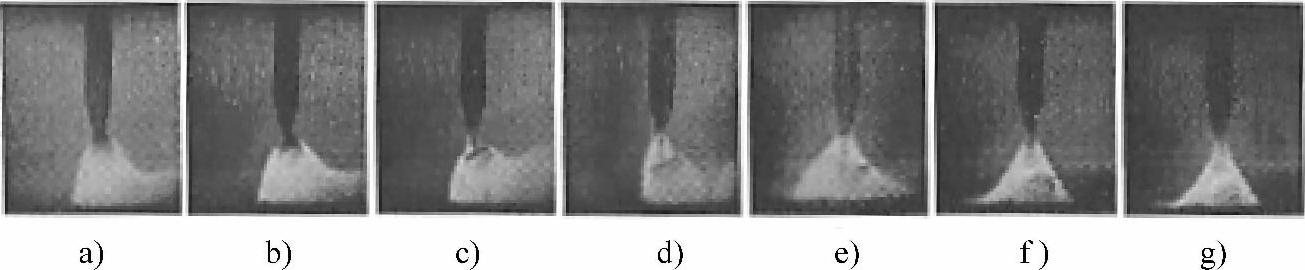

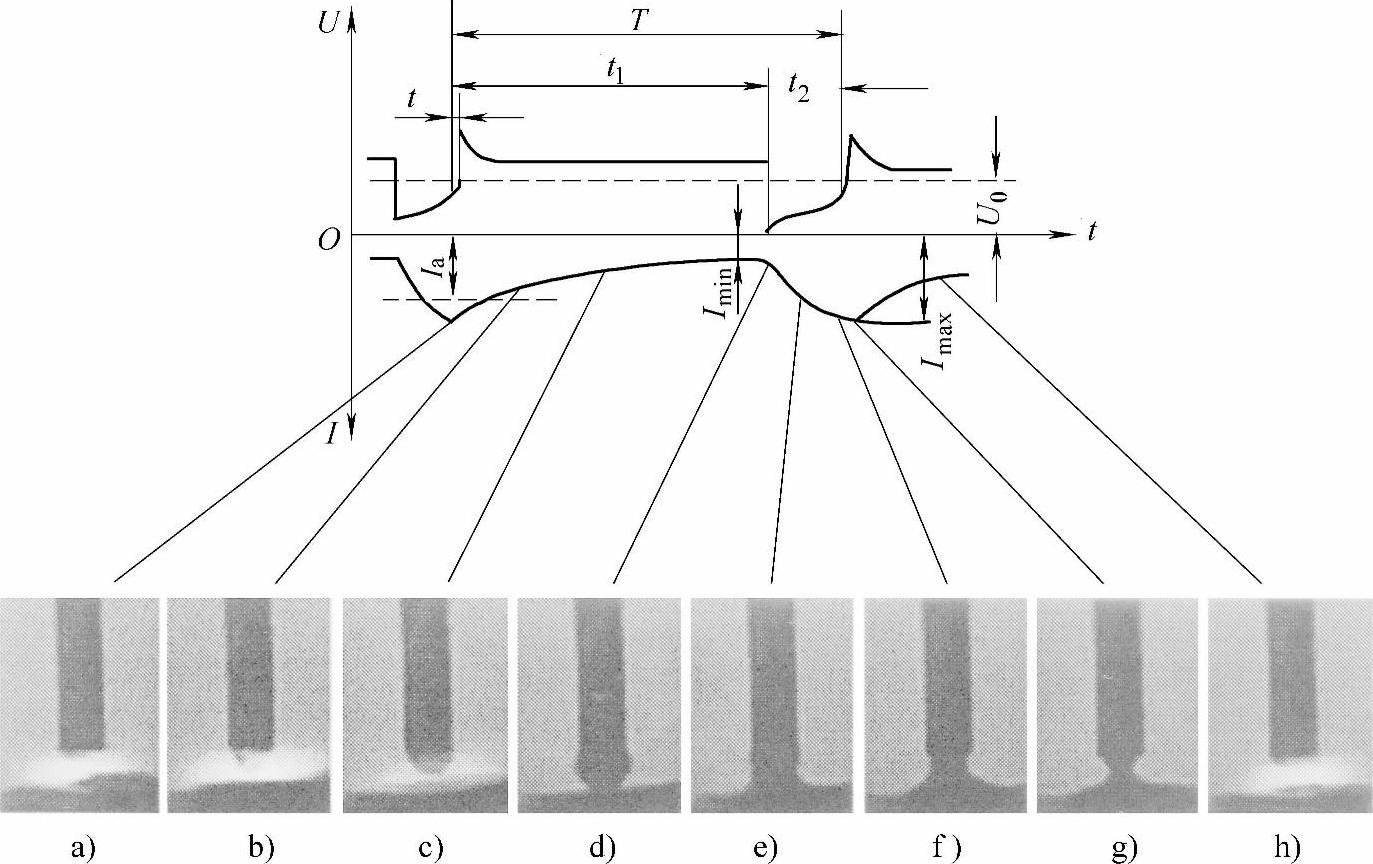

图3-31 焊接电弧的跳弧过程

首先观察从射滴过渡向射流过渡的转变过程(见图3-31),电流较小时焊丝端头为球状熔滴,该滴的一部分被钟形电弧所笼罩,如图3-31a所示。随着电流的增加(或时间的延长)电弧的烁亮区逐渐上爬达到熔滴的根部,如图3-31b所示,此时缩颈更细了。然后经过极短的时间(2.5~5ms),电弧就能够从熔滴根部上跳到缩颈上,如图3-31c、d所示,这一现象称为跳弧现象。跳弧之后,焊丝端头均在电弧的笼罩之下,熔滴变成倒蘑菇状,前面呈圆弧状,而后面呈平面状,同时熔滴被迅速推离焊丝,缩颈也变得又细又长,如图3-31e所示。该滴很快脱离焊丝,使焊丝端头呈铅笔尖状,而电弧成为圆锥状,也就是变成射流过渡形式了,如图3-31f、g所示。

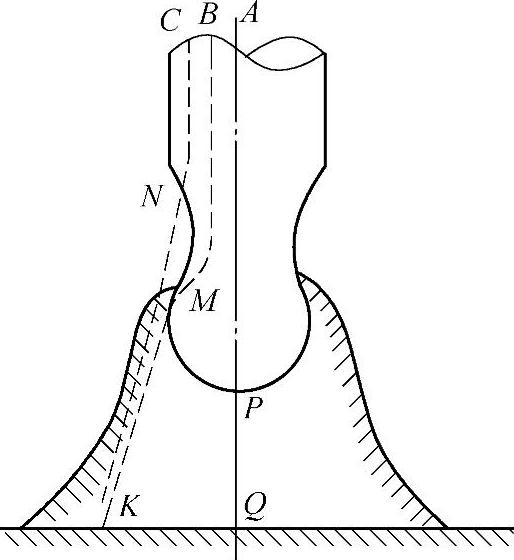

图3-32 产生跳弧现象原理示意图

由上述可见,这一转变过程的关键是跳弧过程。为此应首先搞清楚跳弧的机理,如图3-32所示。这里所说的电弧是指电弧烁亮区。电弧烁亮区在焊丝端头的笼罩面积也就是阳极弧根的覆盖面积。跳弧过程中除产生新的阳极弧根外,还出现新的电弧通道。所以产生跳弧的条件也应从这两方面分析。首先在缩颈处应该具有产生金属蒸气的条件,也就是有利于建立阳极弧根;其次在新的弧根产生时,电弧通过与该弧根相连的通道(弧柱)所消耗的能量应该等于或小于原有通道(即缩颈液体金属),也就是应满足式(3-17)。

式中 Uj——缩颈液体金属上的电压降(V);

Lj——缩颈长度(mm);

E——弧柱的电场强度(V/mm)。

跳弧前,当电弧烁亮区逐渐扩展而笼罩整个熔滴表面时,在熔滴与焊丝之间已形成一定的缩颈,全部焊接电流都通过较细的缩颈流过,由于通过缩颈的电流密度很高,必然产生大量的电阻热,使整个缩颈表面温度迅速提高而产生金属蒸气,这就为建立阳极弧根创造了条件。

跳弧后,电弧烁亮区将从M点到达N点。这时通过CNK电流通道所消耗的能量小于或等于BMK和APQ原有通道所消耗的能量时,就具有了产生跳弧的通道条件,通过式(3-17)可见,影响跳弧的因素有如下几个方面:

1)焊丝金属的蒸发能力及金属蒸气的电离势大小。

2)焊丝缩颈金属液柱的电阻率。

3)电弧的电场强度与保护气体有关。

在MIG焊焊钢时,由于电弧电场强度E较低,所以跳弧容易。而在MIG焊焊铝时,由于铝的电阻率小,则式(3-17)不易满足,所以铝常常难以产生射流过渡形式。

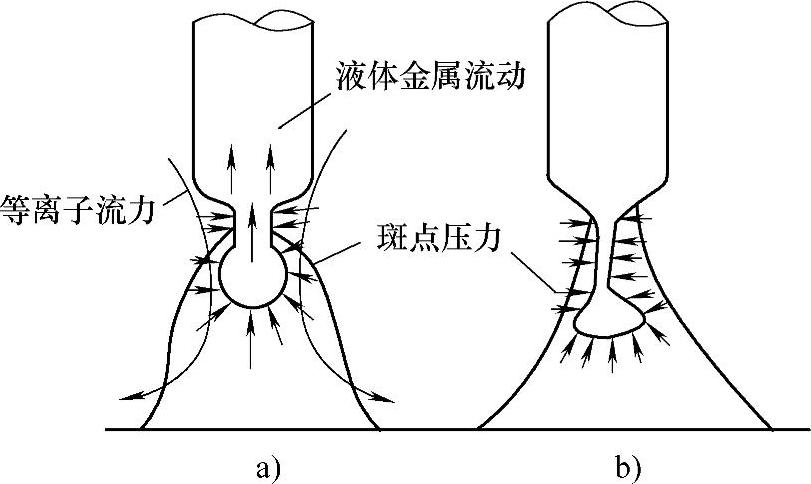

跳弧后,由于整个焊丝端头都在锥形电弧的笼罩之下,使熔滴受力情况发生了很大变化,如图3-33所示,由于电弧形态发生了本质的改变,形成了锥形电弧,则产生了强烈的等离子流力,该力对熔滴产生很强的推力。由于等离子流的流速不均匀,沿焊丝轴线最大,所以等离子流力作用在熔滴的上方也是不均匀的,靠近细颈处该力最大,越往外等离子流力越小。

图3-33 跳弧后熔滴受力情况及熔滴形状的变化

a)跳弧前 b)跳弧后

跳弧后缩颈处已成为阳极弧根,该处在电弧的直接作用下将发生更为强烈的蒸发,其蒸发的反作用力对缩颈施加强大的挤压力,该力也迫使缩颈变细而伸长。在等离子流力与弧根压力作用下,缩颈金属流动速度很快,它一方面推动熔滴前进,另一方面还受到熔滴惯性的阻碍,所以该细颈常常发生弯曲(见图3-33b)。由于等离子流力与金属蒸气的反作用力(包括缩颈流动的推力)造成熔滴的形状很快由球状变成为倒蘑菇状,同时使细颈拉长变细,为形成铅笔尖状熔滴做好了准备。

这时保持熔滴的力主要是表面张力。可是缩颈处在电弧之中,被加热到很高温度,同时缩颈越来越细,所以其表面张力是很小的。

总之,跳弧后促使熔滴过渡的力增加很快,而阻碍熔滴过渡的力迅速减小,所以在这些力共同作用下熔滴的形状和位移速度都发生了很大的变化,并使熔滴迅速脱落。该大滴脱落后,就使熔滴过渡形式转变为射流过渡形式了。从此可以清楚地看出,发生跳弧时的最小电流就是从射滴过渡转变为射流过渡的临界电流值。所以研究临界电流时,就是从跳弧的难易出发。当跳弧容易时,临界电流较低,而不易跳弧时,临界电流高,甚至不能产生射流过渡。

对某一种焊丝,在一定的保护气氛下,它的临界电流是一个确定的数值。这是因为跳弧的关键是在细颈处急剧形成金属蒸气,而后者随能量变化具有突变性质,所以产生跳弧的能量条件对应着某一临界电流。

为获得稳定的射流过渡,首先关心的是临界电流值的大小。影响射流过渡临界电流的因素如下:

(1)焊丝直径的影响 由图3-34可见,随着焊丝直径的增大,射流过渡临界电流也成比例地增加。这是因为焊丝直径越大,则在焊丝端头形成的熔滴越大,为实现跳弧不仅弧根面积要扩大,而且弧柱也要扩张,这就要求更大的能量,也就是需要提高临界电流。

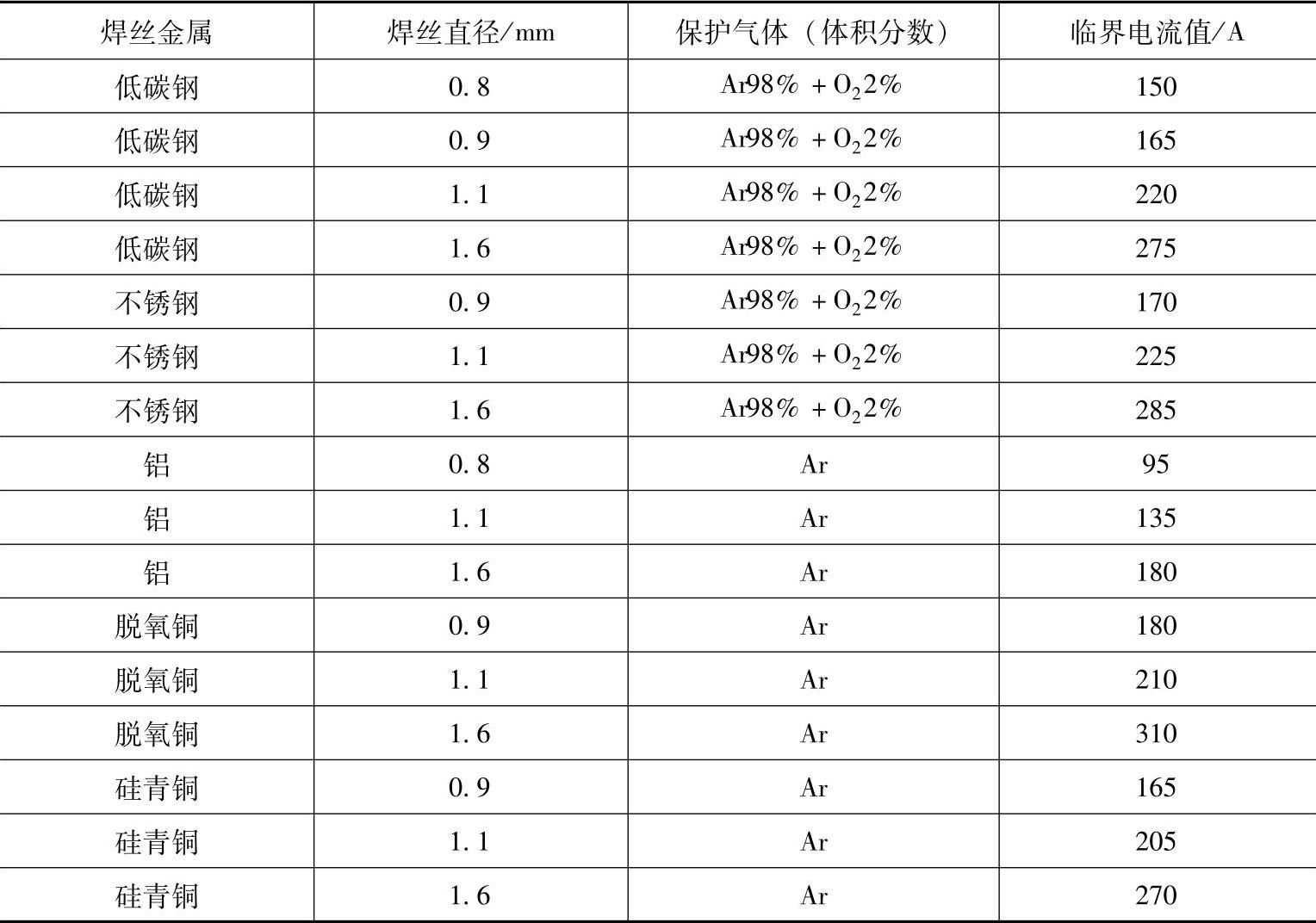

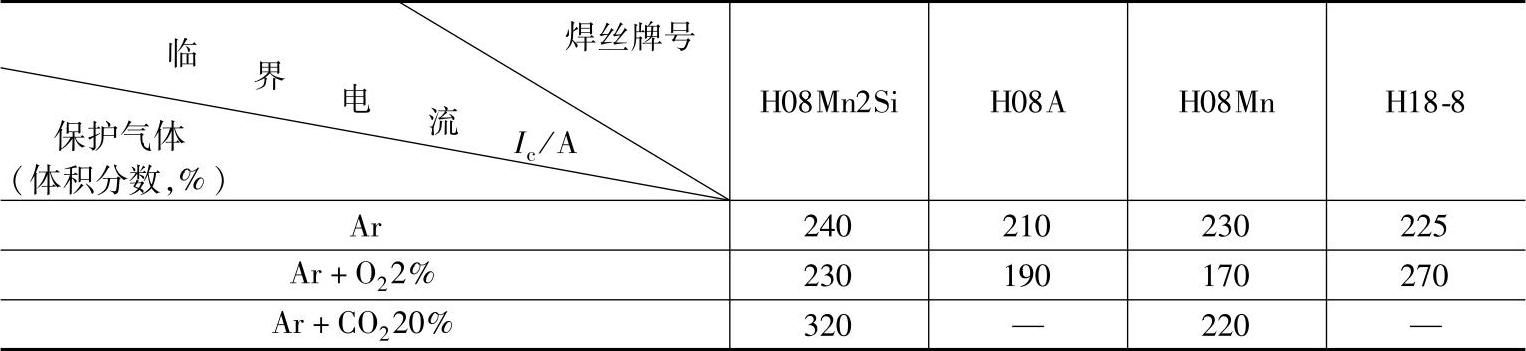

(2)各种焊丝及其中含有的微量元素的影响 各种金属焊丝及其中的微量合金元素和保护气体成分对喷射过渡临界电流值均产生不同的影响,见表3-3。可见,喷射过渡临界电流不仅与焊丝直径有关,而且还与焊丝的金属种类有关。这是因为它们的熔点和沸点等不同。通常熔点和沸点低的金属,临界电流也低。对于某一种金属,其中含有不同的合金元素,由于其缩颈电阻率及金属蒸发能力有影响,也必然影响到临界电流值,见表3-4,该表以铁基合金为代表说明其影响。

图3-34 射流过渡临界电流与焊丝直径的关系

焊丝:H08Mn2Si,气体:Ar+CO220%(体积分数)

首先比较钢与铝的射流过渡的可能性,由于铝的电阻率较低,所以铝很难实现跳弧过程。铝常常不能实现射流过渡,只能进行射滴过渡。而钢焊丝却能实现射流过渡,由于钢焊丝成分不同,则对金属蒸发能力的影响也不相同,所以表现出对射流过渡临界电流也有很大影响。从表3-4可见,在纯Ar保护下,四种焊丝的射流过渡临界电流接近。但是在Ar+O22%(体积分数)混合气体保护下,H08Mn焊丝最容易跳弧,因此临界电流值最低。这是因为Mn的蒸发倾向最强,同时由于氧化作用,而使之减小电弧中Mn蒸气的分压,所以更进一步加强了Mn的蒸发。而H08Mn2Si焊丝中虽然含Mn量更高,可是由于还含有较多的Si,Si与O的亲合力更强,它的氧化物阻碍了Mn的蒸发,所以这种焊丝的临界电流值较高。

表3-3 各种金属焊丝的喷射过渡临界电流值

表3-4 不同成分焊丝的射流过渡临界电流值(均为φ1.2mm)

H18-8焊丝在纯Ar保护下它的临界电流与H08A、H08Mn和H08Mn2Si接近。但在Ar+O22%(体积分数)混合气体保护下,其他三种焊丝的临界电流值都降低,唯有H18-8焊丝的临界电流值较高,这也是由于受到合金元素的影响。

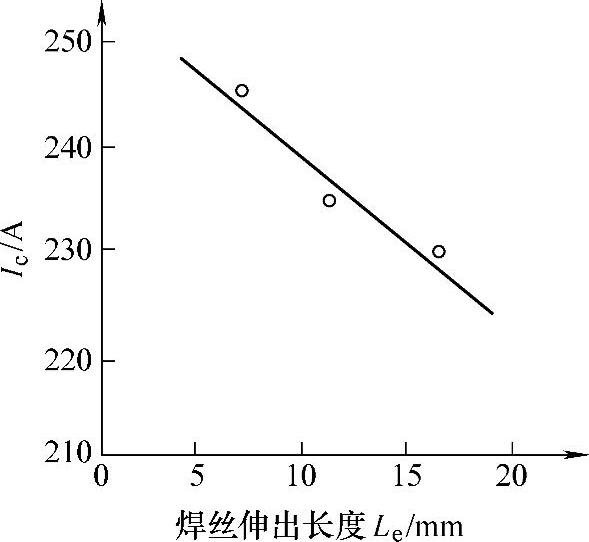

(3)焊丝伸出长度的影响 试验发现焊丝伸出长度越长,焊丝的电阻热越增加,对焊丝的预热作用越强,所以使得焊丝越容易产生跳弧,如图3-35所示。

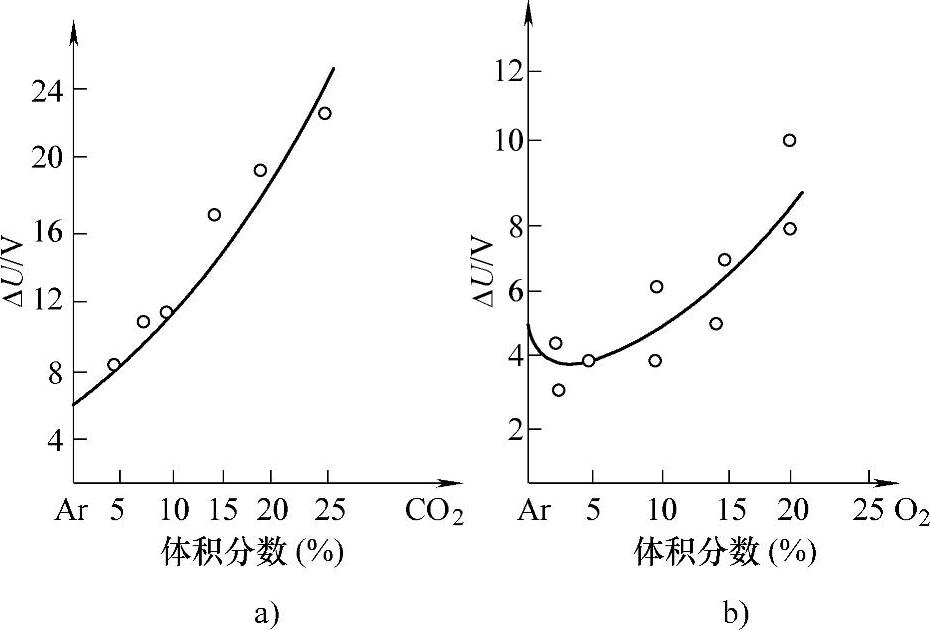

(4)保护气体成分的影响 用纯Ar、Ar+O2和Ar+CO2保护气体进行试验。对于H08Mn2Si焊丝,随着气氛中氧化性气体成分的增加皆使跳弧困难,使临界电流上升。但当O2在10%(体积分数)以内时,却使临界电流比纯Ar时降低(见图3-36)。对于H08Mn焊丝却出现反常现象,在较宽的氧化性气体比例范围内出现跳弧容易的现象,从而使临界电流值从纯Ar时的230A降低到Ar+CO220%(体积分数)时的220A。

图3-35 射流过渡与焊丝伸出长度的关系

保护气体成分改变之后,对临界电流,亦即对跳弧难易的影响,主要表现在对电弧弧柱部分电场强度的影响和对建立阳极斑点难易程度的影响。因为在大电流MIG焊时,阳极压降很低,而气体成分变化之后,对电场强度的影响极大,如图3-37所示。将图3-36和图3-37进行比较,两个图非常相似,可以更清楚地认识到临界电流和弧柱电场强度的依赖关系。弧柱电场强度越低,则跳弧越容易,并使临界电流也越降低,反之亦然。在这里气体成分对H08Mn2Si焊丝的蒸发能力影响不大,可是气体成分的变化却对H08Mn焊丝的影响很大,因为Mn是易蒸发的元素,尤其在氧化性气氛中,进一步加强了Mn的蒸发。尽管在Ar+CO220%(体积分数)的情况下,使弧柱电场强度有了很大提高,但是Mn的蒸发所带来的影响更大,反而使跳弧容易,并使临界电流下降。

(5)电流极性的影响,上面介绍的都是直流反极性时的情况。从“3.1焊丝的加热和熔化特性”一节已经知道,直流正极性(焊丝为负极)时,焊丝熔化系数是反极性时的1.5倍左右,也就是说熔敷效率大大提高了,但焊丝为负极时,电弧往往不稳定,常常难以正常焊接。为了稳定电弧,许多学者进行了多方面的研究,下面加以详细的论述。

一些学者提出,在直流正极性小电流时,焊丝为负极的情况下,电弧有分散型和集中型两种形态,如图3-38a、b所示为分散型,图3-38f所示为集中型。分散型电弧常常出现在纯氩保护的情况下,在焊丝端头的熔化金属上氧化膜已被阴极清理作用所清除,所以,阴极斑点将寻找新的氧化膜。由于纯氩电弧的电场强度低,电弧容易沿焊丝表面上爬,而在焊丝的熔化区与未熔化区的交界处产生新的阴极斑点。

集中型电弧出现在含O2或CO2气体的Ar+O2或Ar+CO2混合气体保护焊时。由于阴极清理作用,使熔滴底部的氧化膜不断地消失。同时,又由于氧化作用,还不断地生成新的氧化膜。从而使生成氧化膜的速度有三种可能,即生成氧化膜的速度小于氧化膜消失的速度和等于或大于氧化膜消失的速度。前者类似于纯氩保护的情况,为分散型电弧。而后者在熔滴表面上始终能保持足够多的氧化膜,该处成为阴极斑点,为集中型电弧。典型的直流正接时的电弧形态及焊丝端部行为如图3-38所示。

图3-36 不同保护气体时的射流过渡临界电流值

a)Ar+CO2(H08Mn2Si,φ1.2mm) b)Ar+O2(H08Mn2Si,φ1.2mm)

图3-37 不同保护气体时电弧的电场强度

a)Ar+CO2 b)Ar+O2

(ΔU为双探针扫描测量值)(https://www.xing528.com)

图3-38 直流正接时的电弧形态及焊丝端部行为

a)Ar,Al b)Ar-O2,钢 c)Ar,钢 d)Ar,钢 e)Ar-O2,钢或不锈钢 f)Ar-CO2,钢 g)Ar,钢或不锈钢

图3-38a、b为典型的分散型电弧,在较小电流时Ar气保护MIG焊铝及Ar-O2混合气体保护焊钢时的情况。电弧从焊丝的熔化区与未熔化区的交界处发出,而熔滴中只通过少量电流,所以作用在熔滴上的电磁收缩力很小,则熔滴较大。

图3-38c、d是在直流正极性较大电流时,纯Ar气保护焊钢的情况。这时电弧的阴极斑点也落在熔化区与未熔化区的交界处,阴极斑点先在焊丝的下方距熔池的近处氧化膜上生成,当该处的氧化膜消失后,阴极斑点将沿焊丝向上移动,寻找新的氧化膜。当上升到一定高度时,由于弧长太大,将需要更多的能量,则阴极斑点停止上移。当该处氧化膜消失后,根据电弧最小电压原理决定了电弧的弧根还要寻找新的消耗能量较低的地方,于是电弧又返回到弧长较小的焊丝的下方。随后当新的焊丝送进和焊丝表面又具有足够的氧化膜时,则电弧的弧根又重新上爬,如此反复使弧根的变动范围H达到10~15mm。在焊丝的下端面上常常出现阴极斑点,表明焊丝端部的熔化金属有电流通过,所以焊丝端部的熔化金属能在电磁收缩力作用下变为细长的圆锥状。由于电弧的往复上下移动,使电弧稳定性变差,所以这种状态的电弧不宜实际应用。

图3-38e是在Ar气中混入O2后的焊丝端部形态示意图。在Ar-O2混合气体保护下,当焊丝侧面的氧化膜被阴极清理后,还能生成新的氧化膜。这时氧化膜的清理与生成达到平衡,所以弧根上爬的高度基本不变,电弧比较稳定,该方法可用于焊接。

图3-38f是在直流正极性时典型的集中型电弧。在Ar-O2或Ar-CO2混合气体中和纯CO2气体保护焊钢时均能发生。在小电流MIG焊铝及Ar-O2混合气体保护焊不锈钢时也能发生集中型电弧。这时电弧在熔滴与熔池之间,并对熔滴产生较大的排斥作用。

图3-38g是在焊丝表面涂敷活性氧化物[如K2CO3、CsOH、La(NO3)3等]后,焊丝经过活化处理,其弧根集中于焊丝端部,表明焊丝发射电子容易,增加了电子流和减少了正离子流,从而减小了电弧的排斥力,有利于熔滴过渡。

通过上述可以看到,焊接钢时,不宜用纯Ar保护。不论是直流反极性还是正极性都应用Ar-O2和Ar-CO2混合气体保护。本节主要介绍直流正极性焊接时的电弧行为,北京工业大学焊接研究所在这方面做了较深入的研究。

Ar+CO220%(体积分数,下同)混合气体保护焊采用直流正极性时,与由Ar+O22%(体积分数,下同)气体保护类似。但由于CO2气体在高温将发生分解和进行吸热反应,对电弧冷却而收缩,该电弧对熔滴产生排斥作用,所以其电弧特点是电弧仍能沿焊丝上爬,但上爬高度不大,仅为1~3mm。焊丝端头不断地摇摆和发生飞溅。而采用Ar+O22%混合气体保护时,焊接电弧比较稳定,焊接飞溅很少,焊缝成形良好。为了深入了解Ar+O22%气体保护焊在直流正极性时的工艺特点,下面进行详细说明。

图3-39 焊接电流较小时焊接电流对直流正接MAG焊熔滴过渡的影响a)及其示意图b)

在直流正接、Ar+O22%气体保护焊时,电弧行为与熔滴过渡特点主要决定于焊接电流。在焊接电流较小时(焊接电流I≤220A),使用φ1.2mm的H08Mn2Si焊丝,熔滴过渡特点大体上是随着焊接电流的增强,熔滴过渡频率也增大,如图3-39所示。这时电弧为钟罩形的亮度较均匀的等离子体,它包围着焊丝端头,使焊丝端头呈圆锥状或在其下悬挂着熔滴。因焊接电流小,则电弧力也小,这时施加到熔滴上的作用力主要为重力和表面张力。随着焊接电流的增加,熔滴过渡行为也发生变化。当焊接电流I<60A时,为大滴过渡,电弧虽然为钟罩形,但却十分不稳定,电弧亮度较弱,形状飘忽不定。熔滴直径d滴>d丝(焊丝直径)。当焊接电流I=160~180A时,电弧仍为钟罩形,但亮度提高了,电弧形状也稳定了,熔滴直径大约与焊丝直径相等,具有射滴过渡的特征。当焊接电流增大到180~220A时,电弧形态从钟罩形向圆锥状转化,电弧更稳定和更亮。焊丝端头呈铅笔尖状,熔滴直径d滴<d丝。熔滴过渡具有射流过渡特征,熔滴过渡频率明显提高。

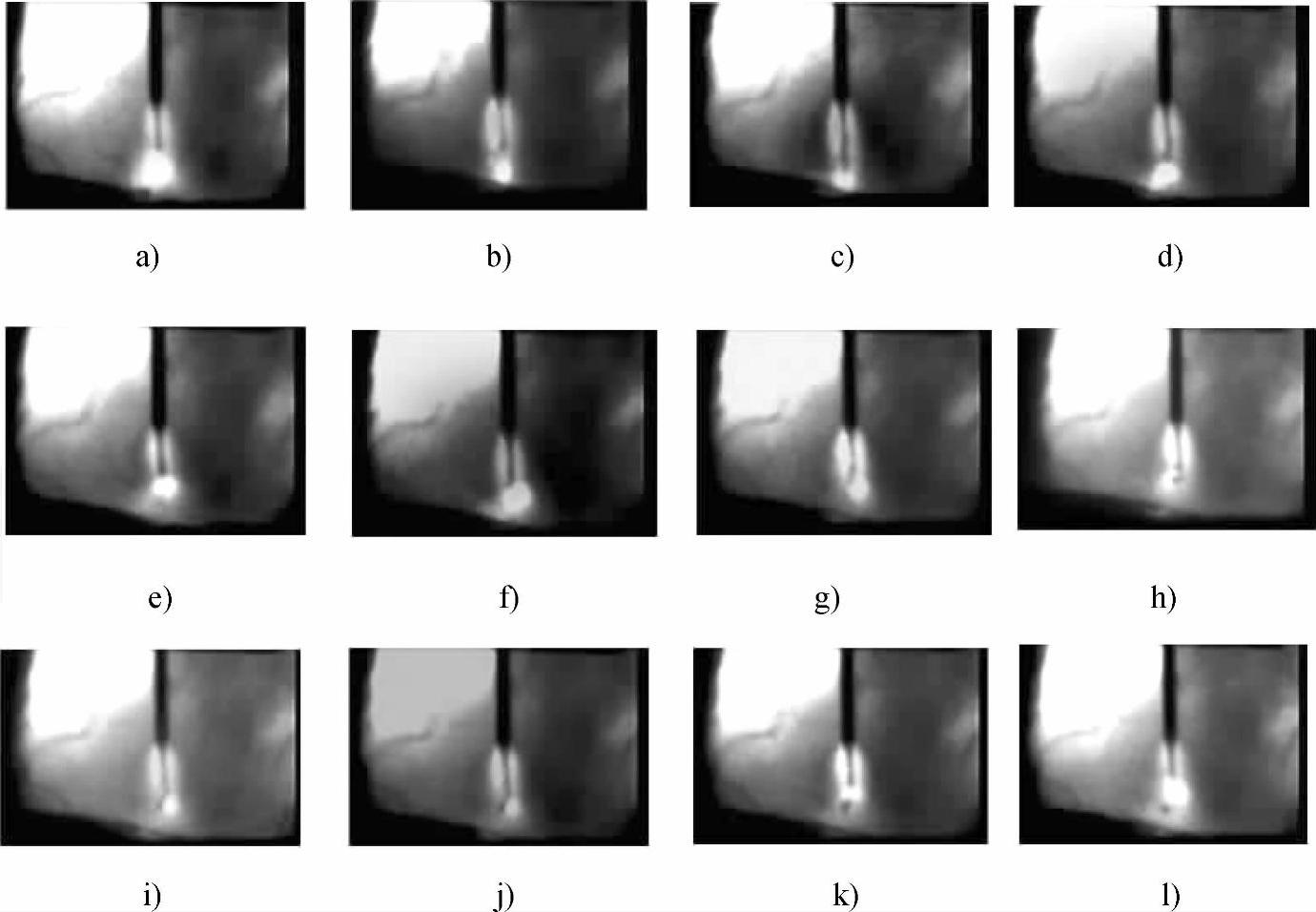

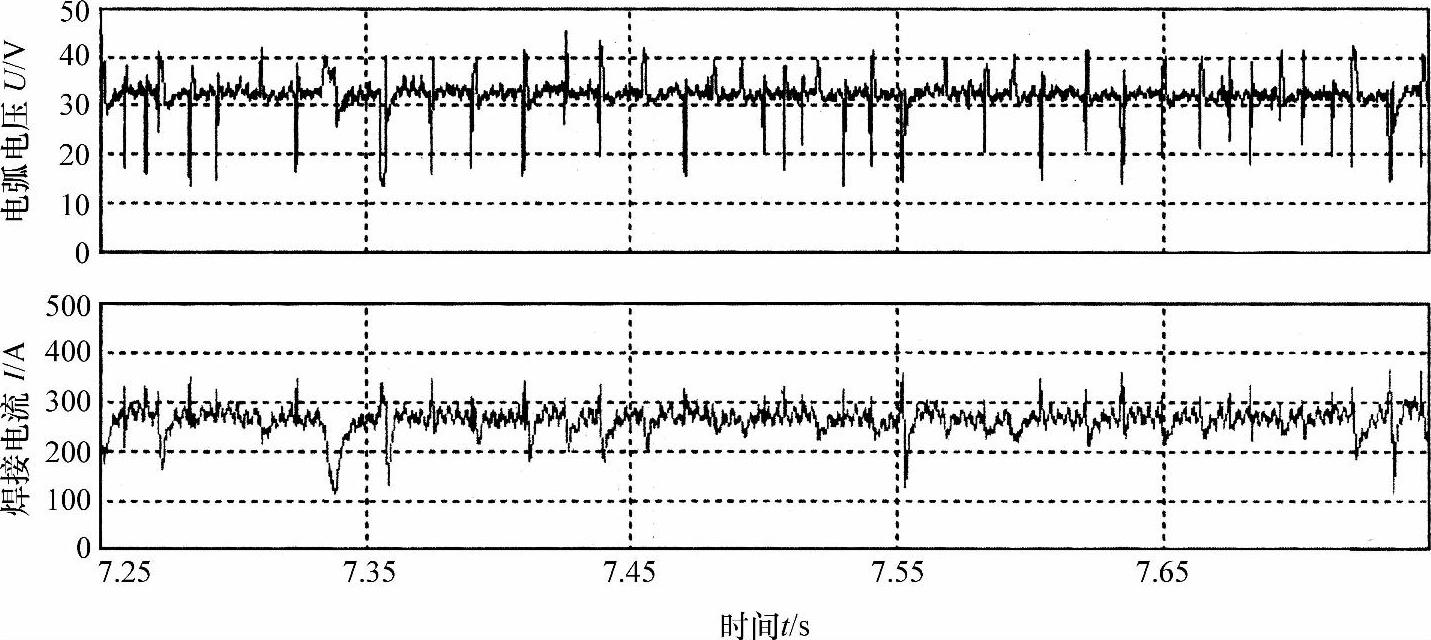

焊接电流较大时(I≥220A),电弧形态和熔滴过渡行为都发生了巨大变化,如图3-40所示。可见,在大电流时电弧形态发生了根本的变化,通常电弧烁亮区分为上、下相分离的两部分,其中上部分电弧呈束状,它始终包覆着焊丝端头的液锥(即“铅笔尖”);而下部分电弧为更亮的近似球状的电弧,该电弧上边与焊丝液锥相连,而下边经过一段不太亮的电弧达到熔池。这种电弧形态与直流反极性时的电弧完全不同。经初步试验分析认为:束状电弧与球状电弧是相串联的两个电弧,束状电弧的弧根发自于焊丝上的固、液交界线上,因为这里有氧化膜可以作为阴极斑点,而球状电弧的弧根在焊丝端头的液锥上。这两个电弧处于动态平衡中,大多数情况下球状电弧比束状电弧亮,说明焊接电流是从焊丝液锥和球状电弧通过,这一通路是电流的主通道,如图3-41所示。还有一种情况,束状电弧和球状电弧的亮度接近,显然球状电弧消失,并与束状电弧连成一体。这时的电弧成为唯一的导电通道,如图3-41h、i、j所示。前者球状电弧为主导电通道,所以焊丝的液锥必然成为焊接电流的主要载体。由于液锥通过大焊接电流产生电磁收缩作用而变细和伸长,同时球状电弧对液锥也产生较大的排斥力,引起液锥柱体发生弯曲,如图3-41d所示。球状电弧十分不稳定,它在焊丝端头始终上下跳动和左右摇摆。当它上爬到液柱的侧面时,迫使液锥端头侧弯。如图3-41g~j所示。后者当球状电弧与束状电弧成为一体后,电弧的亮度均匀一致。

图3-40 大焊接电流的正常电弧图形

a)摄像图 b)示意图

这时电弧的排斥作用消失,在焊丝端头形成的液滴在表面张力与电弧力作用下自动分离和脱落,如图3-41k所示。熔滴过渡后,在液锥端头重又开始形成小的烁亮球状电弧,并很快又扩大成较大的球状电弧,如图3-41l所示,该图与图3-41a基本相同。以后将重复类似的过程。此外,在束状电弧和球状电弧外面还包覆着一个较暗的虚弧,在此处只通过少量的焊接电流。

图3-41 大焊接电流直流正接MAG焊电弧及熔滴过渡形态的高速摄像

通过上述分析可见,大焊接电流直流正接法的焊接过程是比较稳定的,束状电弧变化不大,球状电弧虽然始终在跳动,但跳动范围很小,使得熔滴只在电弧烁亮区内移动,基本上没有飞溅。熔滴过渡频率较高,焊缝成形均匀、整齐。

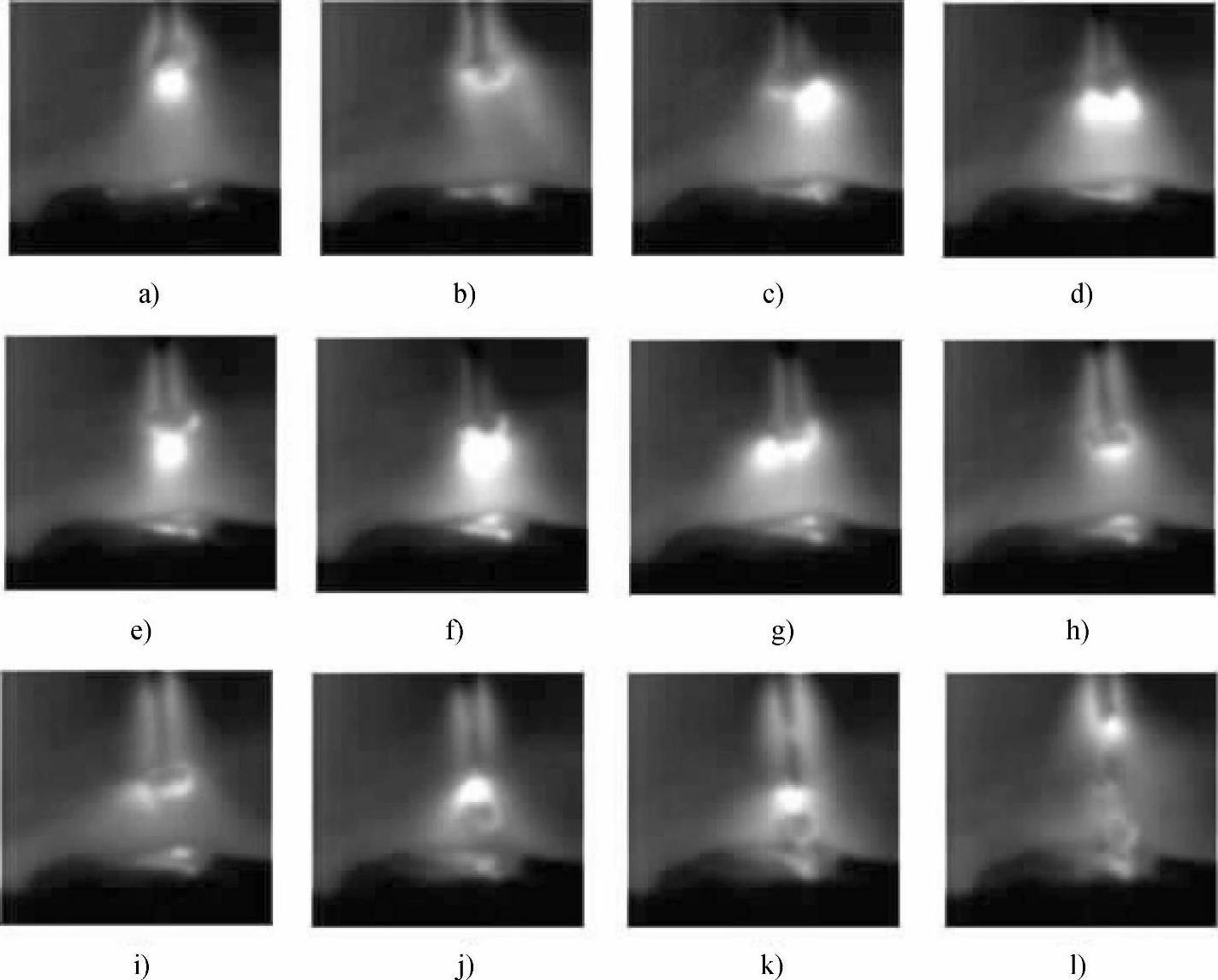

电弧电压对熔滴过渡有很大影响。当电弧电压过高时(如45V左右)。则电弧长度也增加,电弧的主要特点与前述的情况大致相同,如电弧仍由两部分组成,包括束状电弧和球状电弧。但主要的不同点是焊丝端头到熔池的距离较大,所以烁亮的球状电弧也跟随焊丝端头而提升到远离熔池的上部,如图3-42所示。

图3-42a中由于电弧电压高,焊丝端头的熔滴金属高悬在熔池之上,烁亮的球状电弧在熔滴之下,而焊丝液锥周围包覆着束状电弧,这一特征与前述(见图3-41)大致相同。随着熔滴长大,熔滴成倒蘑菇状,同时电弧扩张到整个液滴之下(见图3-42b)。在电弧的作用下,熔滴金属被进一步加热,产生大量的金属蒸气,使导电更加容易,所以经液锥到球状电弧的焊接电流增加,表现为球状电弧更加烁亮(见图3-42c、d、e),而束状电弧电流分量减小,电弧变暗。之后球状电弧沿大熔滴上爬至熔滴上表面(图3-42g),同时束状电弧中的电流分量增大,该电弧的亮度也提高(见图3-42h、i),而球状电弧的亮度降低,表明电弧对熔滴的排斥力降低。也就是在焊丝端头的熔滴受力情况发生了改变,在熔滴上面的推力增加,而在熔滴下面的阻力减少,使熔滴分离的倾向增大,从而熔滴脱落(见图3-42j)。在该滴与焊丝端头金属之间立即产生较亮的球状电弧,这表明焊丝中将通过较大的电流和产生较大的电磁收缩力,同时还有较大的表面张力(由于液柱过长,其长径比大于1∶5引起失稳),促使液柱断开和形成新的熔滴(见图3-42k),接下来又恢复了初始状态(见图3-42l)。就这样焊丝端头周而复始地上下跳动,跳动周期达20ms左右,跳动的距离达到6mm,使得焊接过程不稳定,还伴随着较大的飞溅。关于飞溅的形成过程,通过熔滴过渡的高速摄像可以进行诠释,如图3-43所示。

图3-42 大焊接电流直流正极性MAG焊高电弧电压时电弧与熔滴过渡形态

图3-43 大焊接电流直流正极性MAG焊高电压时电弧形态与飞溅的产生

图3-43a中的烁亮球状电弧在熔滴底部;而束状电弧亮度比较微弱,所以球状电弧排斥熔滴。球状电弧沿熔滴上爬,电弧作用在熔滴的左下部,使熔滴向右弯曲(见图3-43c、d)。接着电弧作用在熔滴的下方,并将熔滴推向右上方(见图3-43e、f),电弧又从熔滴底部向左上方移动(见图3-43g、h),球状电弧将熔滴沿水平方向推离焊丝,则烁亮的球状电弧突然消失,而沿焊丝侧面的束状电弧迅速向熔池方向延伸(见图3-43i),电弧亮度减弱,排斥力降低,使熔滴分离并向水平方向移动。这时阴极弧根在焊丝上面的固—液交界面上,电弧弧长过长,需要消耗更大的能量,依据电弧最小电压原理,在新的焊丝端头上将产生新的阴极斑点和新的烁亮的球状电弧,而该电弧又对刚刚分离的熔滴进一步向水平方向推动(见图3-43j)。接下来球状电弧扩大,并减弱了束状电弧,同时已分离的熔滴继续向右下方偏离轴线飞落而成为飞溅(见图3-43k、l)。这种在高电压和大电流条件下所产生的飞溅常常具有较大的飞溅颗粒。

反之,电弧电压过低时(如31V),电源不能提供足够的能量,而使电弧被限制在较短的距离内,不能沿焊丝上爬,这时不存在包覆焊丝的束状电弧,只有如图3-44所示的较小的钟形烁亮电弧,此时电弧的可见弧长只有1.8~2.8mm。该电弧与球状电弧一样烁亮,在焊丝端头的液锥金属以液体截锥状形态存在。从图3-44a、f可见,焊丝金属与熔池未接触,即未发生短路。从图3-45的电弧电压与焊接电流波形可见,存在着熔滴的自由过渡。从图3-44b、c、e可见,这时可见弧长为2mm以下,焊丝端头潜入熔池的凹坑内,发生大量的瞬时短路,如图3-45所示,所以电弧略暗些。此外,从图3-45还可以看到,在低电弧电压下焊接时还存在有少量的正常短路(短路时间>0.2ms),这一点从图3-44d中可见,电弧短路而熄灭。总之,在低电弧电压、大焊接电流和DCSP极性时,电弧过程存在着非短路过渡,大量的瞬时短路过渡和偶尔的正常短路。这时虽然能够焊接,但飞溅较大,不宜使用。

图3-44 低电弧电压的电弧形态

飞溅的形成过程如图3-46所示,从图中可见,图3-46a在电弧中焊丝与熔池接触处产生一个飞溅(在图中看不清),在电弧右下方的电弧有局部扩展。图3-46b中在电弧右边近旁出现一个亮点(即飞溅金属滴)。随后飞溅金属滴逐渐向右上方飞去(见图3-46c~h)。一直到该滴又回落到工件表面。通常该飞溅金属熔滴尺寸略小于焊丝直径,大多粘附在焊缝两旁。

图3-45 电弧电压为31V左右时的焊接电流与电弧电压波形图

图3-46 大焊接电流直流正接MAG焊低电弧电压时飞溅的形态

焊接飞溅的大小还可以从图3-47所示的焊缝表面成形照片看出,电弧电压过低时(31V)在焊缝两侧有许多小颗粒飞溅,如图3-47a所示。电弧电压过高时(44V),在焊缝两侧有大量大颗粒飞溅,如图3-47d所示。而电弧电压中等时(40V左右)在焊缝附近基本无飞溅,同时焊缝成形良好和均匀,如图3-47b、c所示。

图3-47 不同电弧电压下的焊缝表面形状

(vf=28m/min,vw=0.7m/min)

a)Ua=31V b)Ua=38V c)Ua=41V d)Ua=44V

总之,Ar-O22%(体积分数)混合气体保护直流MAG焊的合适焊接参数范围如图3-48所示。从图中可见,焊接电流范围可以在较宽的范围内选择,如对于φ1.2mm的H08Mn2SiA焊丝,送丝速度可以在10~50m/min范围内选择,相应的焊接电流为200~550A;而电弧电压根据焊接电流的不同,有一个合适的电弧电压区间。焊接电流越大,则电弧电压也越高,电弧电压的范围也越宽。显然,电弧电压过高,则呈大滴排斥过渡,焊接飞溅大。相反电弧电压过低,则引起焊丝端头的液锥与熔池短路过于严重,并且引起较大的飞溅,焊缝成形不良。

直流正极性时MIG/MAG焊的特点如下:

1)细丝直流正极性GMAW焊接法从前是不推荐使用的。采用细丝(φ1.2mm)大焊接电流条件下和采用Ar+O22%(体积分数)混合气体保护时,可以得到稳定、高效的焊接过程。

2)Ar+O22%(体积分数)混合气体保护焊直流正接时的电弧特点与直流反接时的特点完全不同,根据焊接电流的大小有不同的电弧形态。小焊接电流时电弧为钟形电弧,这时焊丝端头完全被电弧覆盖,熔滴过渡为从大颗粒过渡到喷射过渡。大焊接电流时电弧大都由两部分组成,即烁亮的球状电弧和包覆着焊丝周围的束状电弧。熔滴过渡始终是在烁亮球状电弧中进行。熔滴过渡基本为喷射过渡。

3)Ar-O22%(体积分数)混合气体保护焊时,同时存在有两种电弧形态,就大多数情况而言,束状电弧形态变化不大,十分稳定,而烁亮的球状电弧始终不稳定,经常因熔滴过渡和焊丝化学成分的不均匀性等因素,使电弧在小范围内运动,甚至改变电弧形态,同时两种电弧间还能发生转化,尤其是球状电弧可以由烁亮状态转化成与束状电弧同样亮度,这时两种电弧合并成一体。而束状电弧的亮度也常常发生变化。还可以看到电弧的形状和亮度都能影响电弧对焊丝的加热和熔滴过渡过程。

图3-48 大焊接电流直流正接MAG焊合适的焊接参数区间

4)直流正极性Ar+O22%(体积分数)气体保护焊法,在大焊接电流情况下(400~550A)可以实现稳定的焊接过程。焊丝的熔化系数高,主要原因如下:

①焊丝为阴极,此时阴极压降较大,所以产热高。

②焊丝伸出长度较大,φ1.2mm焊丝伸出长度为30~40mm。则焊丝的电阻热较大,所以焊丝的熔化系数高。

③电弧分布特点决定了焊丝从电弧获得热量的环境得到改善。除了焊丝端头有高能量球状电弧提供能量外,在其上的束状电弧也对焊丝施加能量。

④在电弧包覆下,焊丝端头的液柱又细又长。当长径比大于或等于1∶5时,液柱在表面张力作用下,将自动分离成熔滴。这时熔滴温度较低,能提高焊丝的熔化系数。

4.亚射流过渡(Mesospray Transfer)

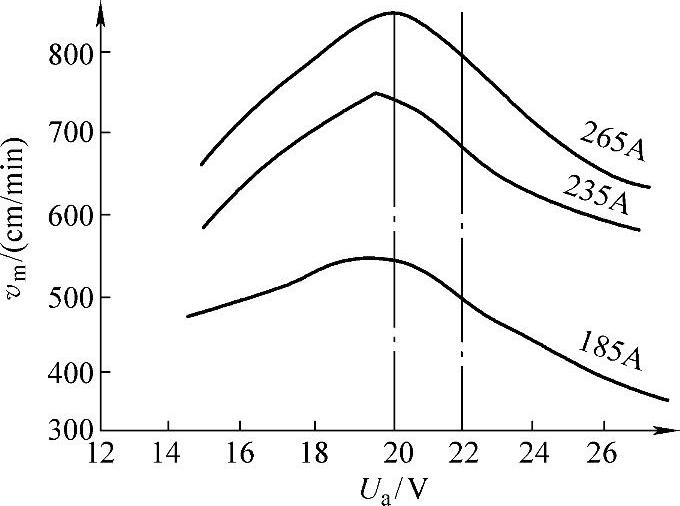

MIG焊铝及铝合金时,除喷射过渡和短路过渡外,还存在一种亚射流过渡形式。这种过渡形式的焊接过程稳定,飞溅很少,焊缝成形光滑,熔深均匀。其主要特点如下:

(1)焊丝的熔化特性 通常焊丝的熔化特性主要取决于焊接电流。随着焊接电流的增加,焊丝熔化速度也成比例地提高。但亚射流过渡时对焊丝熔化速度的影响因素却较复杂。当焊丝伸出长度保持一定时,焊接电流除受送丝速度影响外,还受可见弧长(指焊丝上的阳极弧根到母材表面的距离)的影响。在送丝速度一定的情况下,当可见弧长小于8mm时,随着可见弧长(电弧电压)的减小,等速送丝曲线向左下方弯曲,如图3-49所示。这表明随着电弧电压的降低,焊丝熔化系数提高。该曲线上的数字表示该点的可见弧长。当可见弧长小于0时,熔滴过渡可能变为短路过渡。而介于喷射过渡和短路过渡之间的区间称为亚射流过渡。这时焊丝的熔化速度不但受焊接电流的影响,更主要的是受电弧电压的影响。从图3-50可见,焊接电流一定时,随着电弧电压的降低(在20V以上时),焊丝的熔化速度提高。电弧电压再降低就进入短路过渡区。对照等熔化速度曲线(见图3-49)也可以看出,当可见弧长小于8mm时,该曲线变得平缓,说明有较小的电弧电压变化,将引起较大的焊接电流变化,也就是改变焊丝的熔化系数。因此,亚射流过渡区电弧本身具有较强的电弧固有自身调节作用。

图3-49 电弧电压(可见弧长)和焊丝熔化速度的关系

从图3-49还可以看到送丝速度的大小对电弧自身调节作用的影响也不同。当送丝速度越大时,等熔化速度曲线向左下方的转角越大,这意味着亚射流过渡的电弧固有的自身调节作用越强。

(2)电弧形态与熔滴过渡的特点 将可见弧长从较大值降低到接近8mm时,随着电弧电压的减小,原来的锥形电弧张开角度明显增大,变成了钟罩形,焊丝端头被覆盖的面积也明显扩大,如图3-51a所示;且从焊丝端头向熔池方向以自由飞落形式过渡熔滴,熔滴过渡时常常伴随着阳极斑点的上跳现象,熔滴直径接近焊丝直径,偶尔还发生瞬时短路。

图3-50 焊丝熔化速度与电弧电压的关系(纯Al,φ1.6mm)

图3-51 亚射流过渡时的电弧及焊丝端头形态

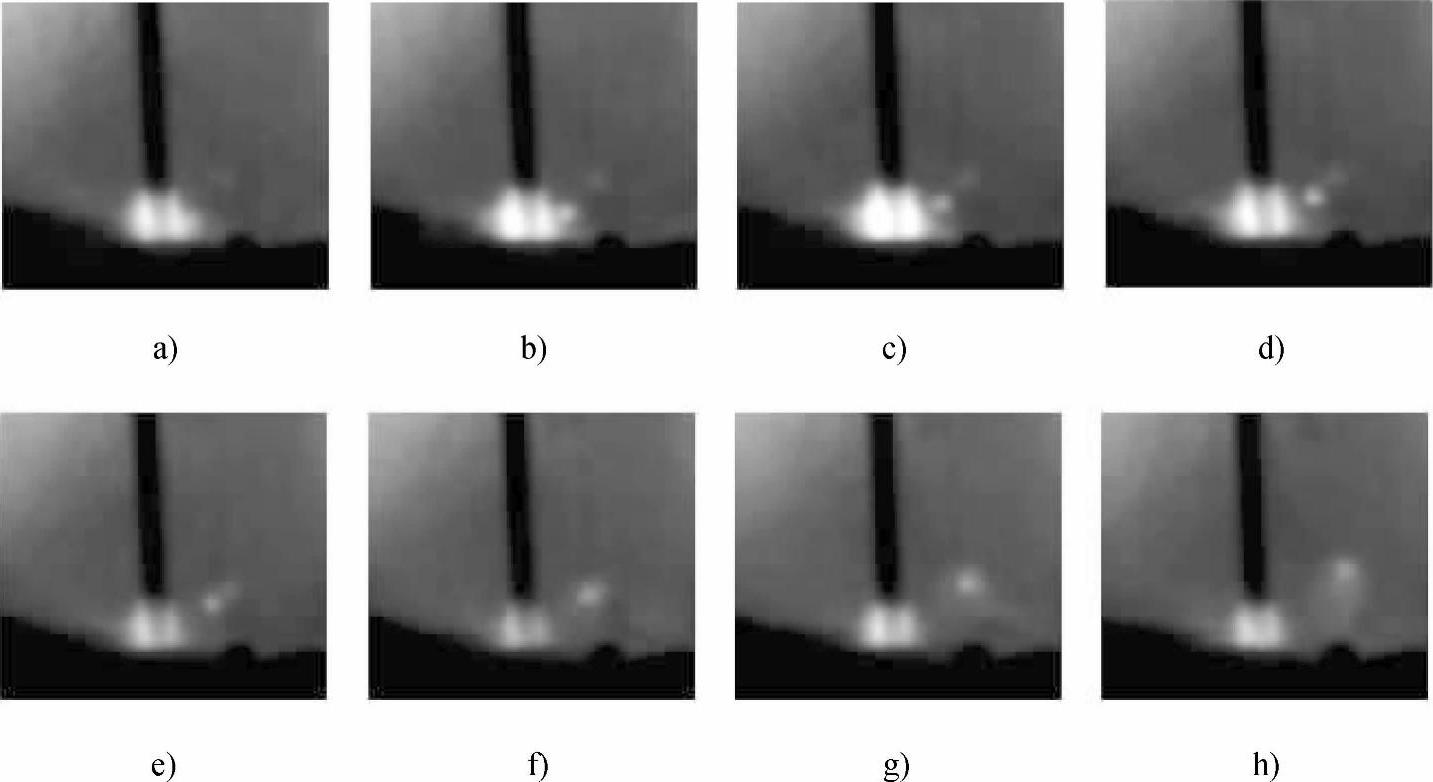

当可见弧长进一步降低到8mm以下时,焊丝端头进一步下潜,电弧清除了熔池底部的氧化物后又向熔池边缘处寻找氧化膜作为阴极斑点。这样一来,电弧被加宽,成为蝶状电弧,如图3-51b所示。这时焊丝端头完全在电弧覆盖之下,熔滴过渡在电弧内进行,所以电弧十分稳定,几乎不发生跳动。在焊丝端头的细长缩颈下面悬挂着一个尺寸略大于焊丝直径的熔滴,它多以瞬时短路形式过渡(短路时间小于或等于0.1ms),短路频率随着可见弧长(电弧电压)的降低而增加,电弧发出轻轻的“叭叭”声,但却基本无飞溅。当弧长进一步减小时(可见弧长小于0时),变为短路过渡,但缩颈粗而短,短路时间更长。亚射流过渡时的熔滴过渡过程如图3-52所示。

图3-52 亚射流过渡时的熔滴过渡过程

(3)焊接电流和电弧电压的波形 焊接电流和电弧电压波形与电源有着密切的关系。当采用恒压电源时,电弧电压波动很小,而焊接电流却波动很大。如果采用恒流电源时,焊接电流波动很小,而电弧电压却波动较大。图3-53是一个典型的波形图,可清楚地看到电弧电压波形有许多下跳脉冲,这是瞬时短路的表现。

(4)基本金属熔化特性 喷射过渡焊缝都是指状熔深,而亚射流过渡时因其电弧形态和熔滴过渡的特点,电弧和焊丝端头明显地潜入到熔池内,而且电弧呈蝶状分散到熔池的四周。这表明电弧能够较均匀地向熔池输入更多的能量,所以焊缝呈盆底状,熔深也较大。更可贵的是在恒流电源时,因电流波动小,所以焊缝的熔深十分均匀。这时即使电弧电压发生变化,熔深也变化很小。基本金属的熔深与电弧电压的关系如图3-54所示。还可以看到短路过渡区与射滴过渡区的熔透形状与亚射流过渡区不同,而且都小些。

图3-53 亚射流过渡时的电流和电压波形

图3-54 熔深与电弧电压的关系

5.短路过渡

小电流时熔滴为大(粗)滴过渡。这时熔滴主要受重力、表面张力及斑点压力的作用。熔滴过渡过程不规律,也不稳定。如果在小焊接电流时配合以短弧,当弧长小于熔滴的悬挂长度时,便出现了崭新的局面。这时电弧稳定、飞溅小,可用于薄板和空间位置的焊接,这就是短路过渡。

短路过渡过程如图3-55所示。电弧燃烧后,由电弧析出热量,熔化焊丝,并在焊丝端头积聚少量熔滴金属(见图3-55a)。由焊丝迅速熔化而形成电弧空间,其长度决定于电弧电压。随后,熔滴体积逐渐增加,而弧长略微缩短(见图3-55b)。随着熔滴不断长大,电弧向未熔化的焊丝方向传入的热量减少,则焊丝熔化速度也降低(见图3-55c)。由于焊丝仍以一定速度送进,所以势必导致熔滴逐渐靠近熔池,弧长缩短。同时熔滴与熔池都在不断地起伏运动着,这就增加了熔滴与熔池相接触的机会。每当熔滴与熔池接触时,就使电弧空间短路(见图3-55d、e),于是电弧熄灭,电弧电压急剧下降,接近于零,而短路电流开始增大,在焊丝与熔池间形成液体金属柱(见图3-55f)。这种状态的液柱不能自行破断。随着短路电流按指数规律不断增大,它所引起的电磁收缩力强烈地压缩液柱,同时在表面张力作用下,使得液柱金属向熔池流动而形成缩颈(见图3-55g),该缩颈称为“小桥”。这个小桥连接着焊丝与熔池,同时通过较大的短路电流,而使小桥由于过热汽化而迅速爆炸。这时电弧电压很快恢复到空载电压以上,电弧又重新引燃(见图3-55h),随后不断重复上述过程。

图3-55 短路过渡过程与焊接电流、电弧电压的关系

短路过渡的工艺特点如下:

1)短路过渡过程中燃弧与短路始终交替更换着。短路结束时,总伴随着轻轻的爆破声和少量的金属飞溅。燃弧时弧长较短,而短路时在焊丝与熔池间总是由液态金属连接着。

2)短路过渡过程十分稳定。其原因是焊丝直径小,相对电流密度高,因此电弧燃烧稳定。另一方面,电弧电压低,以短路形式过渡,短路频率较高,φ0.8mm的细焊丝为130Hz左右,而φ1.6mm较粗的焊丝为50Hz左右。所以每短路一次的金属过渡量很少,有利于过渡过程稳定。

3)由于使用的焊丝直径小,电流密度高,所以电弧的能量集中,加热面积小,熔池也小,热影响区窄,所以焊件变形小,特别适合于焊接薄板。

4)适合于全位置焊。

5)短路过渡时负载变化较大,所以对电源动特性有较高的要求,以便获得飞溅小和焊缝成形好的稳定焊接过程。

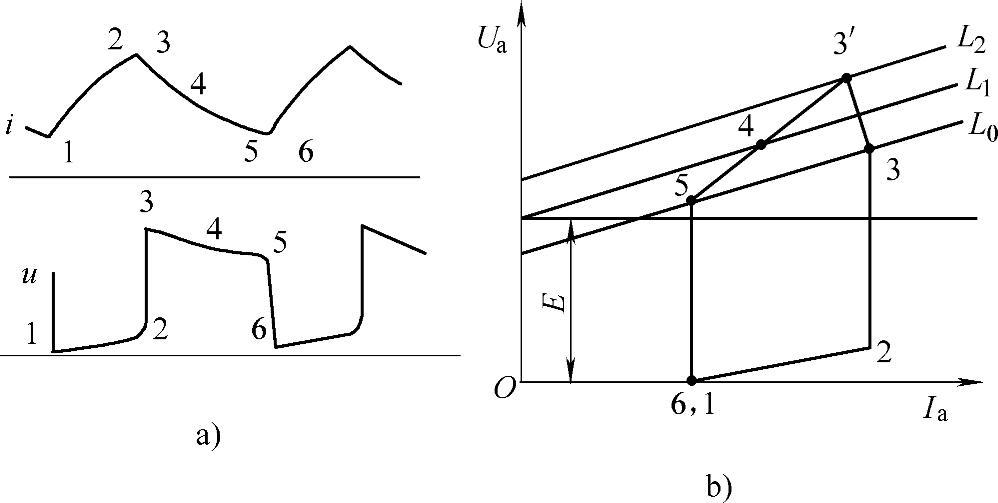

为了实现稳定的短路过渡,焊接参数应该相匹配,尤其是焊接电流与电弧电压应当合理搭配。否则将破坏焊接过程的稳定性。例如为了获得稳定的短路过渡,电弧电压必须较低才行。但是电弧电压Ua过低,难以可靠燃弧;相反在电弧电压过高时,又不易获得稳定的短路过程。可见,电弧电压的选择极为重要。另一方面,短路过程中焊接电流与电弧电压变化很大,则负载的动态伏安特性也很复杂,它能反映负载变化特性及短路过程的稳定性。如果短路过渡采用等速送丝—恒压电源的调节系统,这时静态稳定工作点为电弧静特性与电源外特性的交点。可是短路过渡燃弧与短路是交替变化的,就是在燃烧阶段弧长也是不断变化的,在短路过渡过程中任意时刻的焊接电流和电弧电压都是变化的,所以只用静态的稳定工作点来描述就不全面了。这时出现了一些反常现象,在燃弧阶段燃弧电压大于电源电压,这是为什么呢?

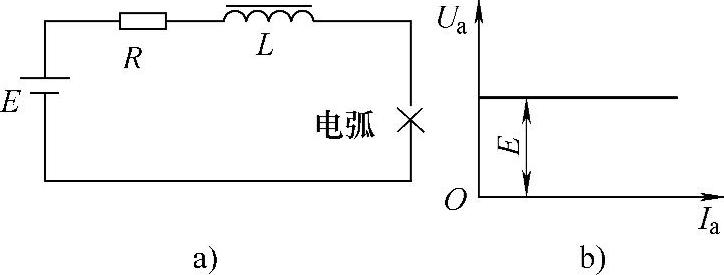

图3-56 恒压电源时等效焊接回路

燃弧时等效电路如图3-56所示。焊接电源为恒压源,如果忽略电阻R,则其关系式为

从图3-57已知,燃弧电流是随时间减小的,即 ,所以Ua>E。

,所以Ua>E。

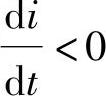

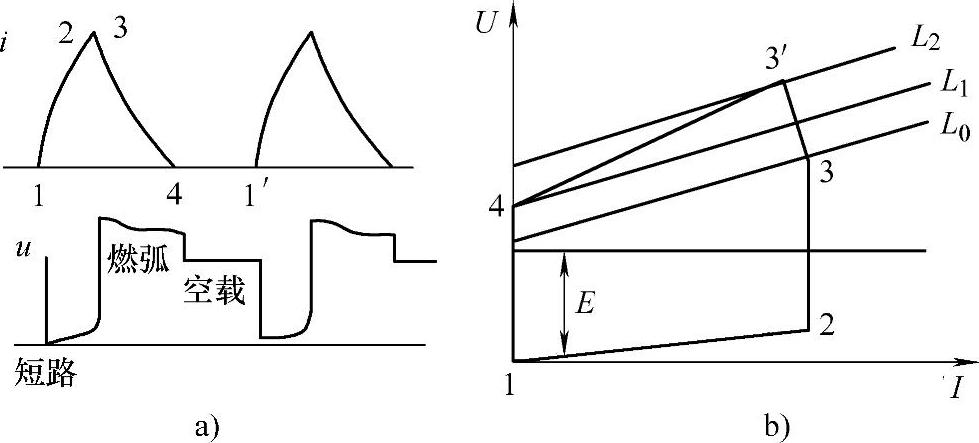

图3-57 短路过渡时的焊接电流与电弧电压的变化

a)焊接电流与电弧电压波形 b)伏-安动特性

下面结合短路过渡过程分析它的瞬态变化。图3-57a是焊接电流和电弧电压波形图,与之相对应的伏-安特性示于图3-57b,1→2为短路时i、u对应的瞬时值变化。短路小桥破断之后,弧长为0时(L0)的工作点3。燃弧后电弧排开熔池金属,同时焊丝端头的液体金属急剧收缩,使弧长由L0增加到L2,则工作点由3变成3′。在随后较长的燃弧时间内,随着熔滴的长大,弧长逐渐减小,由L2→L1→L0,工作点由3′→4→5,弧长趋近于零。短路后,电压突然降到0,工作点由5→6。

可见燃弧时Ua>E,能量的不足部分是由电感释放的。

图3-58 电源电压较高时的焊接电流波形

如果电源电压比前述高些时,焊接电流波形如图3-58所示。波形变化基本与前述类似,不同的是5点处Ua=E,则焊接电流达到最小值Imin,以后Ua<E,则焊接电流增加,随着弧长的降低一直到短路。

电源电压E较低时,焊接电流和电弧电压的动态变化如图3-58所示。这时的主要特点是由于电源电压E较低,所以 很大,这意味着焊接电流急剧减小,达到4点时i=0,4→1期间i=0,电弧熄灭,电极两端为空载电压。这时焊丝仍然继续送进,直到接触到焊件再次短路(1′点)。

很大,这意味着焊接电流急剧减小,达到4点时i=0,4→1期间i=0,电弧熄灭,电极两端为空载电压。这时焊丝仍然继续送进,直到接触到焊件再次短路(1′点)。

这种情况时焊缝的熔深较浅而余高较大,适于堆焊和角焊缝。又由于有熄弧阶段,加热母材的热量不足,又不连续,而引起过程不稳定,故电源电压不宜过低。

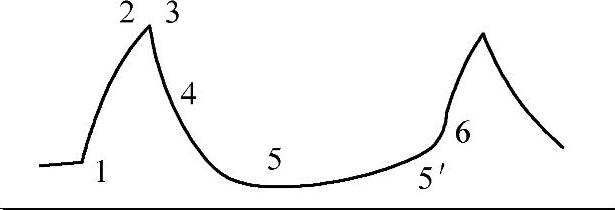

6.旋转射流过渡及其控制

旋转射流过渡是射流过渡的一种,射流过渡的电弧形态是圆锥状,并有较强的等离子流,焊丝端头的液柱金属在等离子流拖拽作用下呈铅笔尖状,其尖端处的液体金属被拉成细长的柱状。由于液柱失稳,将从细液柱的端头向熔池间断分离出一个个小熔滴。但当钢焊丝的焊丝伸出长度和焊接电流都较大时,使得焊丝端头的液柱长度进一步增大,则较长的液柱处于极不稳定的状态下,这时将发生以下过程:一是从液柱端头不断喷出细小熔滴,它对液柱产生反作用力;二是该液柱又被高温的锥形电弧包围着,使得从液柱表面向弧柱喷射出大量金属蒸气,于是它也会产生反作用力。这些反作用力都作用在细长的液柱上,一旦反作用力偏离焊丝轴线,将使液柱倾斜,甚至旋转,从而产生旋转运动和出现旋转射流过渡,如图3-60所示。由于旋转射流过渡是一个不稳定状态,一方面熔滴从液体金属柱的端头向四周甩出而产生严重飞溅,同时也破坏了焊缝成形,所以它没有实际应用价值。这里将开始产生旋转射流过渡的电流称为旋转射流过渡的临界电流,它也是射流过渡的上限电流。

图3-59 短路过渡时的焊接电流与电弧电压的变化(电源电压较低时)

a)焊接电流与电弧电压波形 b)伏-安动特性

图3-60 旋转射流过渡

人们不断地追求焊接过程的高效化和低成本。为了突破旋转射流过渡临界电流的束缚,近年来加拿大学者研究了TIME焊,而本文作者也成功地研制了利用纵向磁场控制电弧的方法。这些方法将大大提高临界电流和提高焊接效率数倍。

下面简单介绍这两种方法:

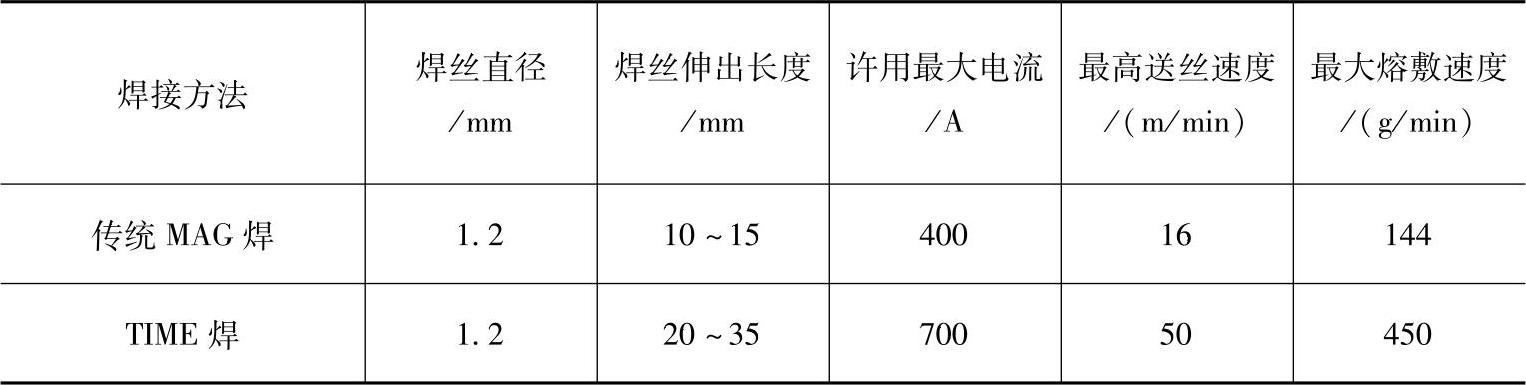

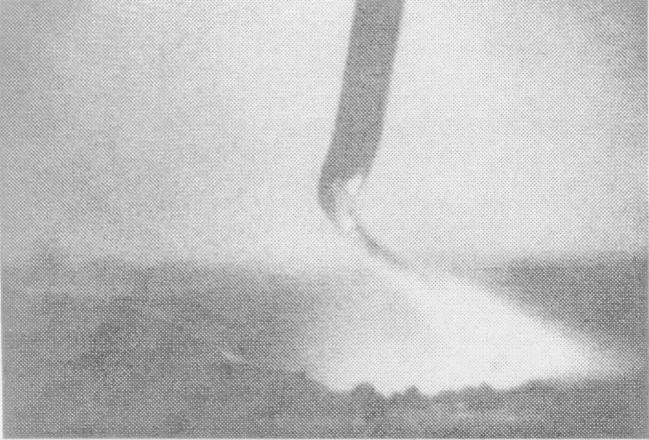

(1)TIME焊 TIME焊是一种高熔敷效率的焊接方法。它是加拿大John Church在1980年研制成功的。它采用大焊丝伸出长度和特殊的四元保护气体——TIME焊的气体(Ar65%、He26.5%、CO28%、O20.5%,均为体积分数),通过增大送丝速度来增加焊丝熔敷效率,为传统MAG焊的2~3倍,见表3-5。TIME气体能够获得稳定的旋转射流过渡,如图3-61所示。这时电弧形态是旋转锥形电弧,电弧覆盖着焊丝端头和熔池,熔滴从焊丝端头的液柱上分离并过渡到熔池中去。焊接过程稳定,基本无飞溅。由于电弧是可控的锥形旋转,从而保证了熔池侧壁熔合与良好的焊缝成形。其次四元气体中各组分起到不同的作用,He和CO2提高电弧功率,Ar能降低电弧电场强度,使电弧上爬到焊丝端头的上方,从而有效地改善电弧的稳定性,O2能够降低液态金属的表面张力,提高液体金属的流动性,于是改善熔滴过渡和焊缝成形。因为TIME气体具有弱氧化性,所以焊缝金属含氧量低,改善了焊缝金属的韧性。

表3-5 传统MAG焊与TIME焊性能比较

(2)外加纵向磁场控制的MAG焊 TIME焊主要依靠向保护气体中加入He而实现高熔敷效率,可是在我国却缺少He气资源,它的价格也十分昂贵。所以为获得可控旋转射流过渡,北京工业大学利用外加磁场控制法取得了类似于TIME法的效果。

外加纵向磁场控制的高效MAG焊法,使用Ar+CO2二元无He的混合气体或Ar+CO2+O2三元无He的混合气体保护,焊丝直径φ1.2mm、焊丝伸出长度30mm,这时送丝速度可达33m/min。

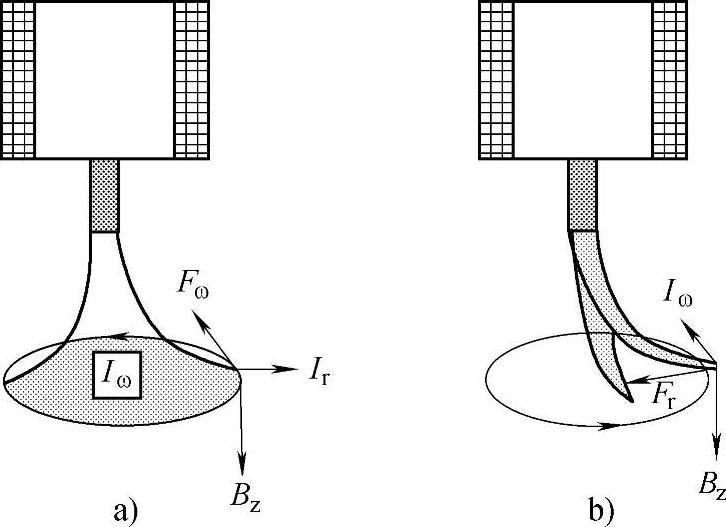

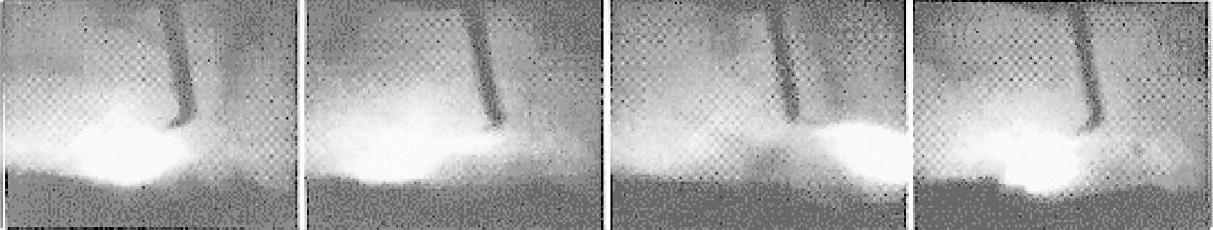

焊接电弧在纵向磁场的作用下,由于带电粒子的扩散运动和熔滴的旋转射流过渡将引起径向电流Ir,如图3-62a所示。该电流在纵向磁场的作用下将发生绕焊丝轴线的旋转运动,同时产生的圆周电流Iω也在纵向磁场BZ的作用下产生向心的作用力Fr,于是导致电弧围绕焊丝旋转,并向中心收缩。另外由于焊丝端头的液柱始终被电弧所包围着,因为电弧自身呈锥形,所以焊丝端头呈铅笔状,同时该锥形电弧又绕焊枪轴线旋转,因此引起焊丝端头的铅笔尖也绕焊枪轴线旋转,也就是说旋转电弧也符合电弧形态决定了熔滴过渡形式的规律。磁控MAG焊的熔滴过渡形态如图3-63所示。可以看到焊接过程是稳定的,电弧呈可控旋转射流过渡,也就是电弧以圆锥状绕焊枪轴线旋转,飞溅较小,焊缝成形良好。

图3-61 TIME焊的电弧形态

图3-62 磁控大电流MAG焊(无He)的作用原理

图3-63 纵向磁场作用下旋转射流过渡时的过渡过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。