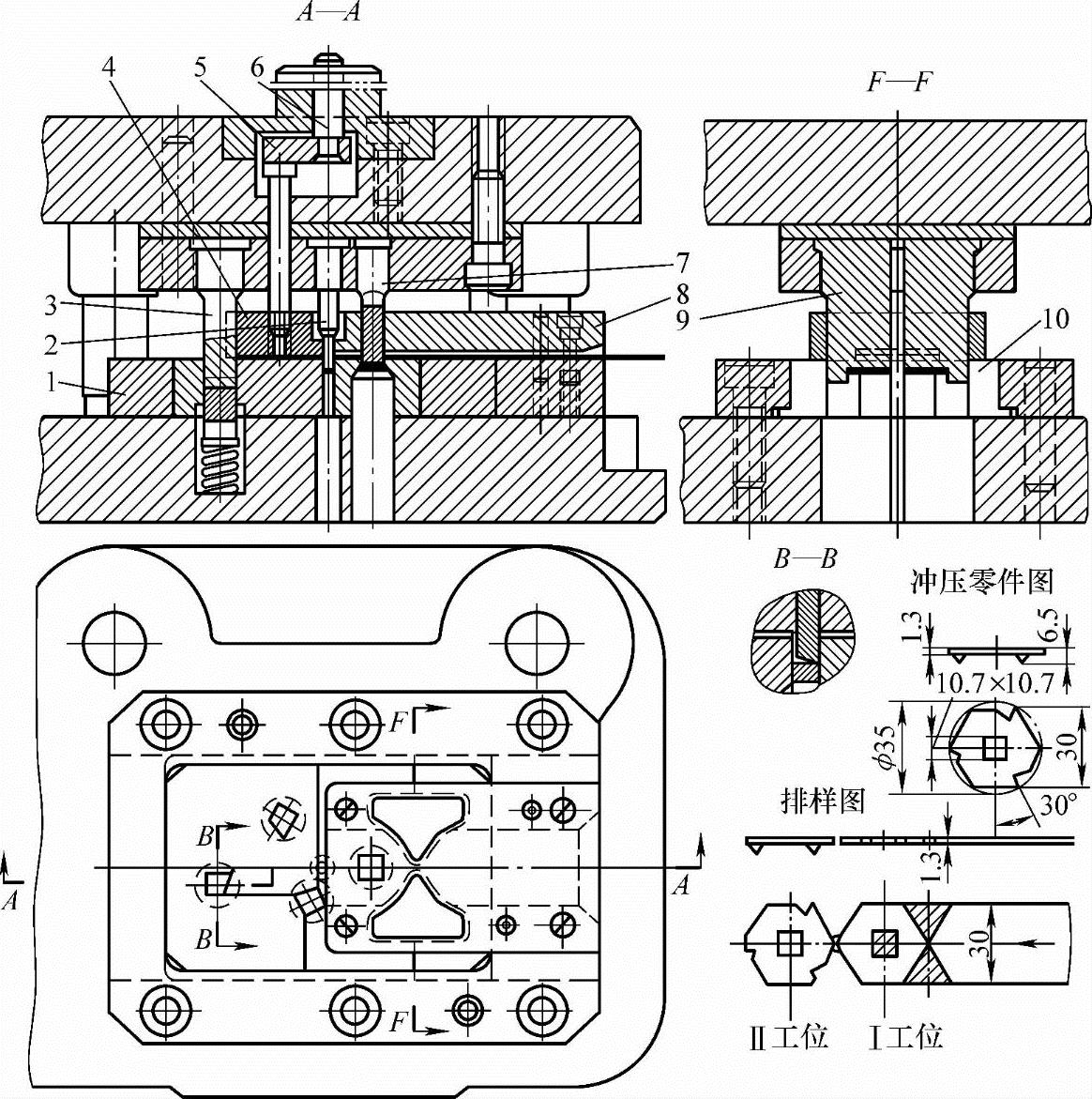

图4-28所示冲压零件为仪表定位盘。从冲压零件图上可看出,三个互为120°的三角形定位爪,是高6.5mm的等边三角形,其平面正六方外接圆为Φ35mm。该冲压零件平面外接圆的圆心有一个10.7mm×10.7mm的方孔。材料为H62冷轧黄铜带,硬态。冲压采用自行改制的宽B=300-0.05mm,料厚t=1.30-0.01mm冷轧带料。

1.冲压工艺特点

该工件的展开平毛坯,为一个边对边宽30mm的正六边形平板。定位爪需通过单边切开后扳边弯出。因此,该冲压零件的基本冲压工艺作业为冲方孔、落料六方、切开并扳边。由于其外廓形状为正六方,具有多列小沿边、无搭边排样的条件,但每个冲件有三个定位爪,多列排样仅可完成冲孔、落料而获得平毛坯。如果再加上切开扳边,冲模结构设计将出现切开扳边凸模太多、相距太近而难以实施。通过对比分析,采用单列直排排样,使用宽度与冲压零件正六方边对边尺寸相等的带料,用成形侧刃冲切废料获得冲压零件斜边,实现无沿边、小搭边单列直排,详见排样图。可按以下冲压工步,一模成形冲制出合格工件。

1)Ⅰ工位冲10.7mm×10.7mm方孔,并用两组对称设置的成形侧刃,冲出正六边形的四边,中间留出3mm宽搭边不切穿,作为送进原材料携带工件到下一工位的纽带。

2)Ⅱ工位用三个互为120°的切开扳边凸模,完成三个定位爪的成形作业,并切断分离出工件及切下废料,详见排样图。

2.冲模结构设计

冲压零件尺寸精度为IT12,料厚t=1.3mm,按GB/T 16743—2010《冲裁间隙》选定为Ⅱ类间隙,单边间隙为6%t,即1.3mm×6%=0.078mm。据此,选用Ⅱ级精度的标准后侧导柱模架,按JB/T 8050—2008《冲模模架技术条件》,导套、导柱配合精度为H7/h6,导柱导向部分直径为22mm,配合后的导向间隙为0.006~0.018mm,完全满足该冲模凸模导向精度的要求。选用后侧导柱模架,在前面操作,左右送出料顺畅,操作视野宽阔。

图4-28 定位盘冲压零件图、排样图及模具图(https://www.xing528.com)

1—凹模框 2—切断凸模 3—切开扳边凸模 4—活动卸料板 5—推板 6—打料杆 7—冲方孔凸模 8—固定卸料板 9—成形侧刃 10—冲裁凹模镶块

凸模是用压入法固定在整体式凸模固定板上。冲方孔、切开扳边、切断分离三种共5件凸模,都将其装入凸模固定板部分的杆部加粗为圆杆,并以基孔制过渡配合H7/m6压入固定板,也可用基孔制间隙配合H7/h6,加止动销,装入固定板。

卸料板的设计分两部分。冲裁工位是一般固定卸料板,而在切开扳边三凸模上采用活动式卸料板,以便通过模柄中的顶板和打料杆,从凸模上卸下工件。

凹模采用嵌入凹模框的镶拼组合结构。冲裁工位由两块镶拼组合而成,其上边加导料板及固定卸料板,两导料板厚4+0.010mm,两者构成的导料槽宽B=30+0.10mm。三个切开扳边成形定位爪的凹模,也由两块镶拼组合而成,并与冲裁凹模拼块再度拼合构成矩形凹模镶块,嵌入凹模框中。

考虑排样中切三角口的成形侧刃,属于单边裁搭边冲切,为避免冲裁时凸模承受偏载,向无刃口外侧倾斜,在非刃口面设置一个止动台,见图4-28中F—F剖视图。

冲压零件上三个定位爪,全靠切开扳边工位的凸模工作端刃口形状,在一个行程中先切开一边,接着扳边。因此,将该凸模端头工作刃口设计成尖劈形,刃口切开材料后,靠上倾并带小圆角的刃口杆部下压,实现扳边,见图4-28中B—B剖视图。

用上述工艺及冲模结构,一模成形冲制出定位盘零件,省工省料,效率高,模具结构简单,制造与修理也较方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。