如图4-33所示,该冲压零件尺寸精度要求不高,但有较高的外观装饰效果要求,其外表不能有擦伤划痕与肉眼可见的凹坑、锈斑及油污;还要求具有一定的几何精度,中心凸顶圆弧与外廓不得有明显偏心,对称的紧固臂不能错移,否则,后盖便装不上去或装上也难看。钮扣盖属于饰品,外观要求高,产量大,模具的结构设计也必须注意并满足这两点要求。

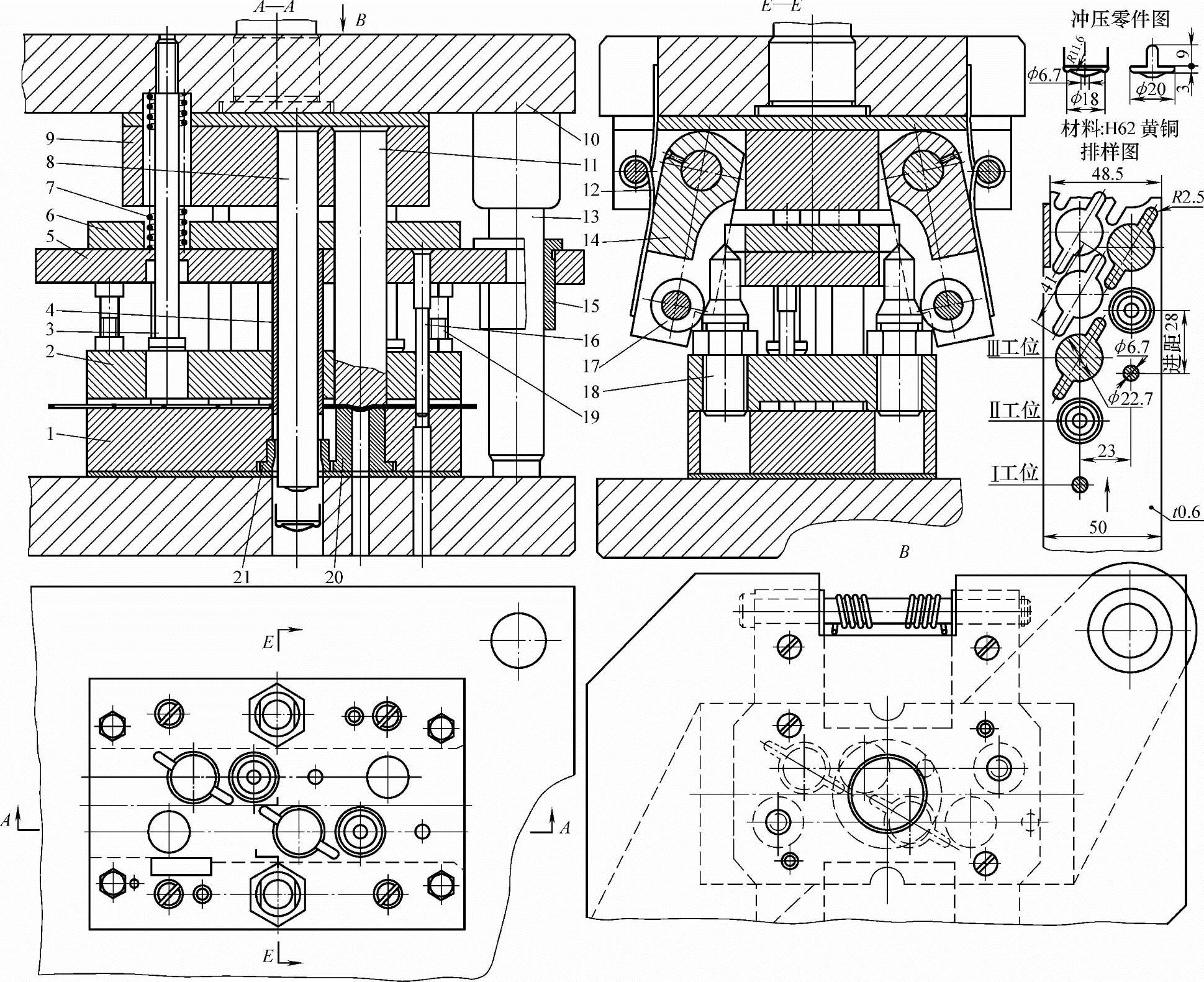

图4-33钮 扣盖三工位连续式复合模

l一凹模板 2一卸料板 3一限位柱 4一落料凸模镶套 5一冲孔凸模固定板 6一垫板 7一弹簧 8一拉深弯曲凸模 9一固定板 l0一上模座 11一压凸包成形凸模 12一扭簧 13一导柱 14一摆动块 l5一导套 16一冲孔凸模 17一滚轮 18一控制柱 19一六角螺钉 20一压凸包凹模 2l一弯曲凹模

该冲压零件展开平毛坯的形状与尺寸,如排样图中Ⅲ工位所示。冲压工步的安排为:

第一工步在第Ⅰ工位先冲Φ6.7mm的中心孔。

第二工步在第Ⅱ工位压凸成形R11.6mm中心凸包。

第三、四工步在第Ⅲ工位复合冲压:先落料后拉深3mm浅筒,并将对称两支臂弯90°。

由于其展开平毛坯带有两个9mm高的支臂,采用双列错开斜排排样,较为省料。料厚t=0.6mm,采用搭边宽度b=1mm,沿边b1=1.2mm,侧刃切边宽度b1≤1.5mm。因为用板裁条料或带料冲压,料宽偏差大,用侧刃切边定位,控制送料进距较为适宜,可以精确控制送料进距S=(28±0.15)mm,能满足要求。

该冲模的结构设计十分新颖,有以下特点:(https://www.xing528.com)

1)该冲模整体结构虽为滑动导向对角导柱模架固定卸料板结构,但有新的创意。采用三个工位有一定高度差的凸模,在Ⅲ工位采用双层凹模与最长的Ⅲ工位复合冲压凸模匹配。为此,采用双层凸模固定板,将冲孔凸模安装在最下边一层的凸模固定板上。该固定板设计为二层,并挂装在模架导柱上,可上下活动,同时确保与Ⅱ、Ⅲ工位的位置度与同轴度。

2)装在上模座上的上层固定板两侧,垂直于送料方向,装有以摆动块14为主,配控制柱18及滚轮17、扭簧12等主要零件构成的工作行程控制系统,和以限位柱3、弹簧7为主构成的限位系统。

3)卸料板2加厚,并依冲孔凸模Φ6.7mm、落料凸模及压凸冲头直径大小,按基轴制h5/H6配合,制作匹配模孔确保导向精准。从而使卸料板变成具有良好导向功能的导板,并兼有卸料功能。

4)凹模板1加厚,使其可以在第Ⅲ工位上、下安排上层为落料凹模,第二层是拉深、弯曲复合成形凹模。

5)为提高冲模制造与修理的工艺性,Ⅱ工位压凸、Ⅲ工位拉深弯曲两个凹模及Ⅲ工位落料凸模的两支臂部分等,都采用镶拼结构。

该冲模的这种全新的结构设计,生产率高、操作安全,运作也十分顺畅。

该模具原设计是配通用自动送料装置,用卷料自动大量生产。当调好自动送料装置的送料进距S=28mm,并按与使用压力机一致速率协调运作,便可全自动冲压。原材料入模后在Ⅰ工位冲孔,Ⅱ工位压凸包,Ⅲ工位落料。待落料与Ⅰ、Ⅱ工位同步完成后,上模继续下行,摆动块14上装的滚轮17与控制柱18上的斜面接触,将原本由扭簧12压向模芯并靠摆块下部端面,垂直立在控制柱的六角台阶上,使浮动冲孔凸模完成冲孔;上模继续下行;原本与控制柱圆柱面接触的滚轮,靠控制柱斜面克服扭簧压力推开摆动块,使上模继续下行;Ⅱ工位凸模实施压凸包,Ⅲ工位落料后继续下行,在Ⅱ工位压凸包的同时,完成拉深弯曲复合冲压并将成品工件推落出模。Ⅰ工位冲孔凸模的浮动受限位柱3控制,有弹簧7的反顶,垫板6也不会与固定板9相碰。

如手工送料用板裁条料冲压,应在冲模结构上稍加改动,即加一个相同侧刃,安装在已有侧刃对边冲模入料口位置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。