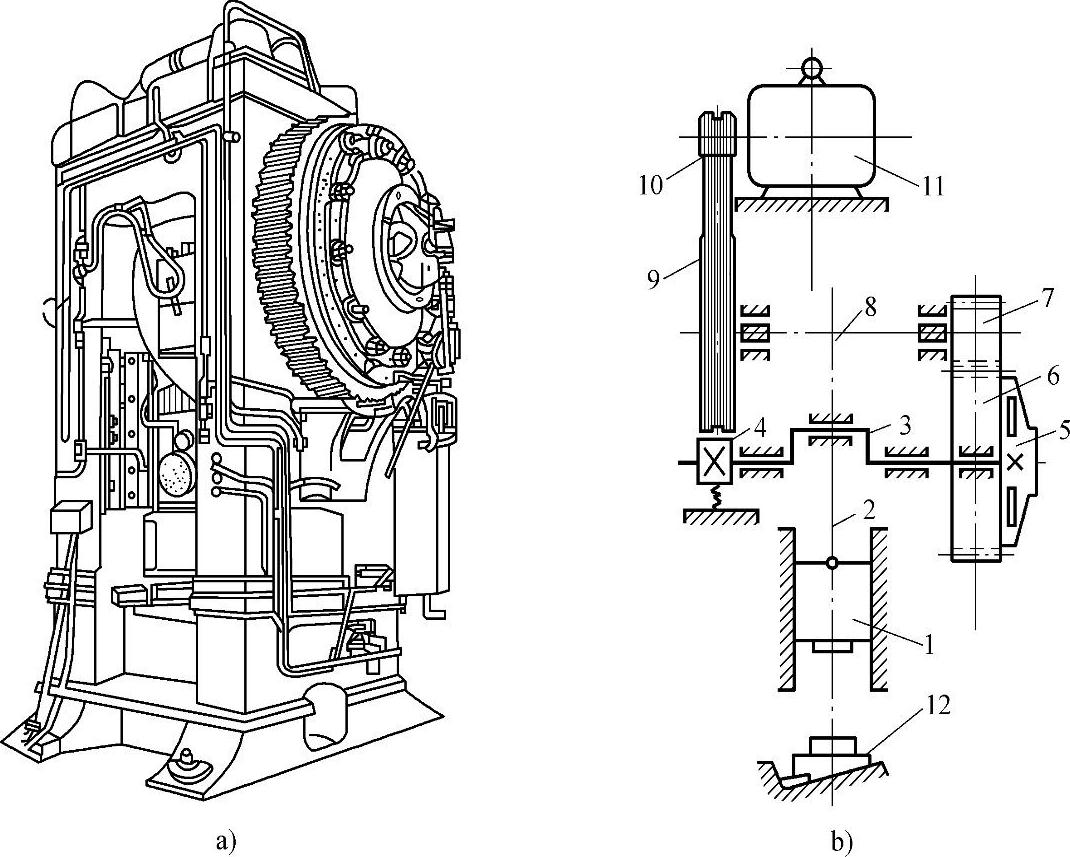

热模锻压力机在生产中的使用已有七十余年历史,现在国内外都有完全使用锻压机的模锻车间。热模锻压力机的工作原理同通用压力机一样,都采用带、齿多级传动方式,以曲柄滑块机构为工作机构,传动机构设有飞轮离合器和制动离合器。热模锻压力机与普通曲轴压力机相比,区别在于有刚性更大的整体式铸钢机架,带有象鼻形状(以象鼻式滑块连杆式热模锻压力机为例)和附加导轨的滑块,并有上、下顶料杆装置,及高度可调节的工作台(见图3-1)。

热模锻压力机结构特点:

1)整体刚度高。热模锻压力机采用加粗曲轴直径、缩短曲轴支撑间距,降低机身高度,加大机身断面,以及采用短粗整体连杆,高刚度装模高度调整机构。

2)滑块抗偏载能力强。采用“象鼻形”的滑块,提高滑块抗倾斜能力,增加了滑块导向长度及连杆与滑块的支承宽度。

3)滑块行程次数高,35~110次/min。

4)装有力量较强的上下顶料装置。

5)离合器与制动器设于低速轴上。

6)具有脱出“闷车”装置。

由于热模锻压力机是刚性传动,滑块具有固定的下死点,当毛坯尺寸偏大,锻件温度偏低或调节失误时,滑块不能越过下死点而被卡在下死点前某一位置,这种现象就是“闷车”。

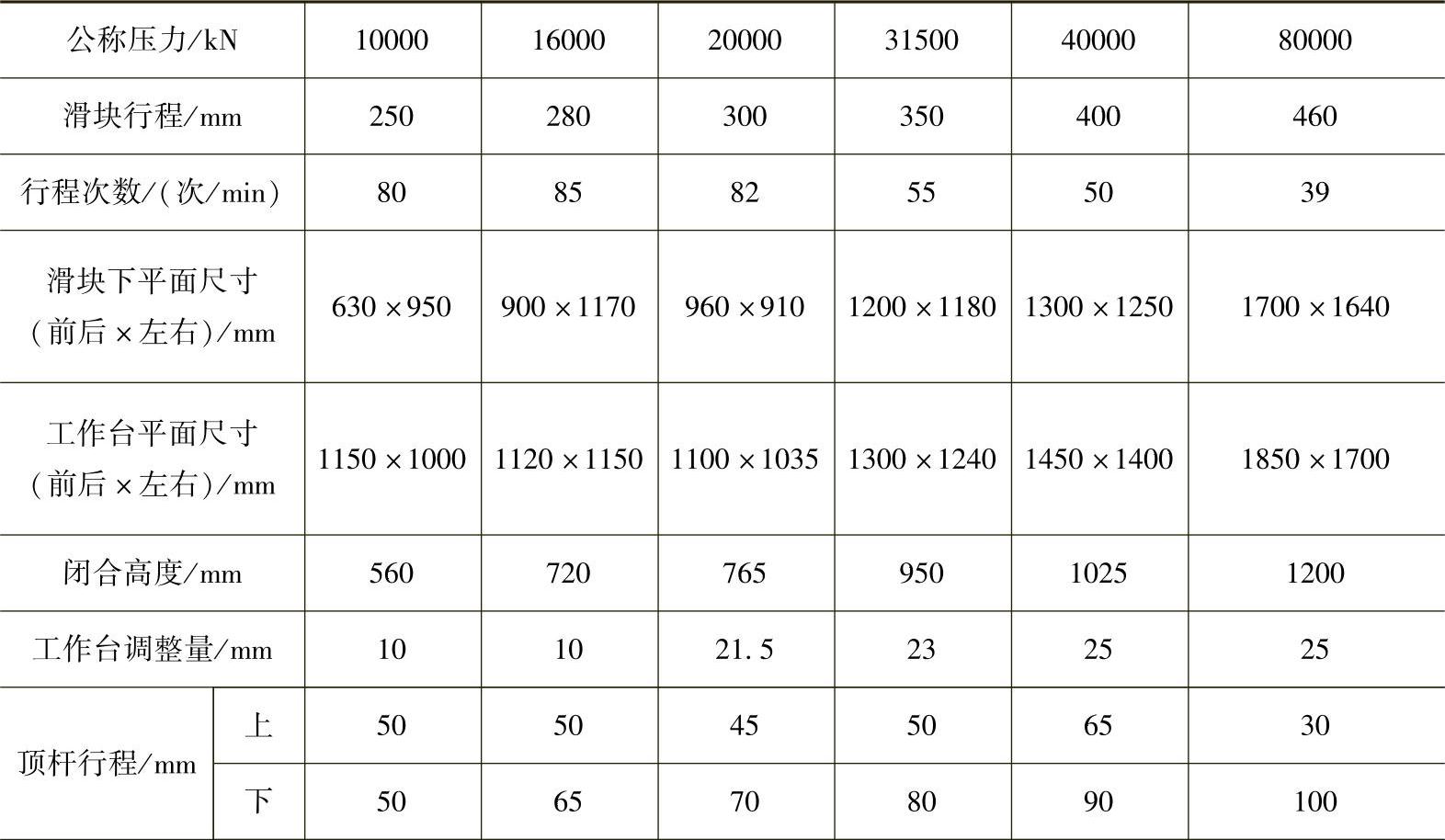

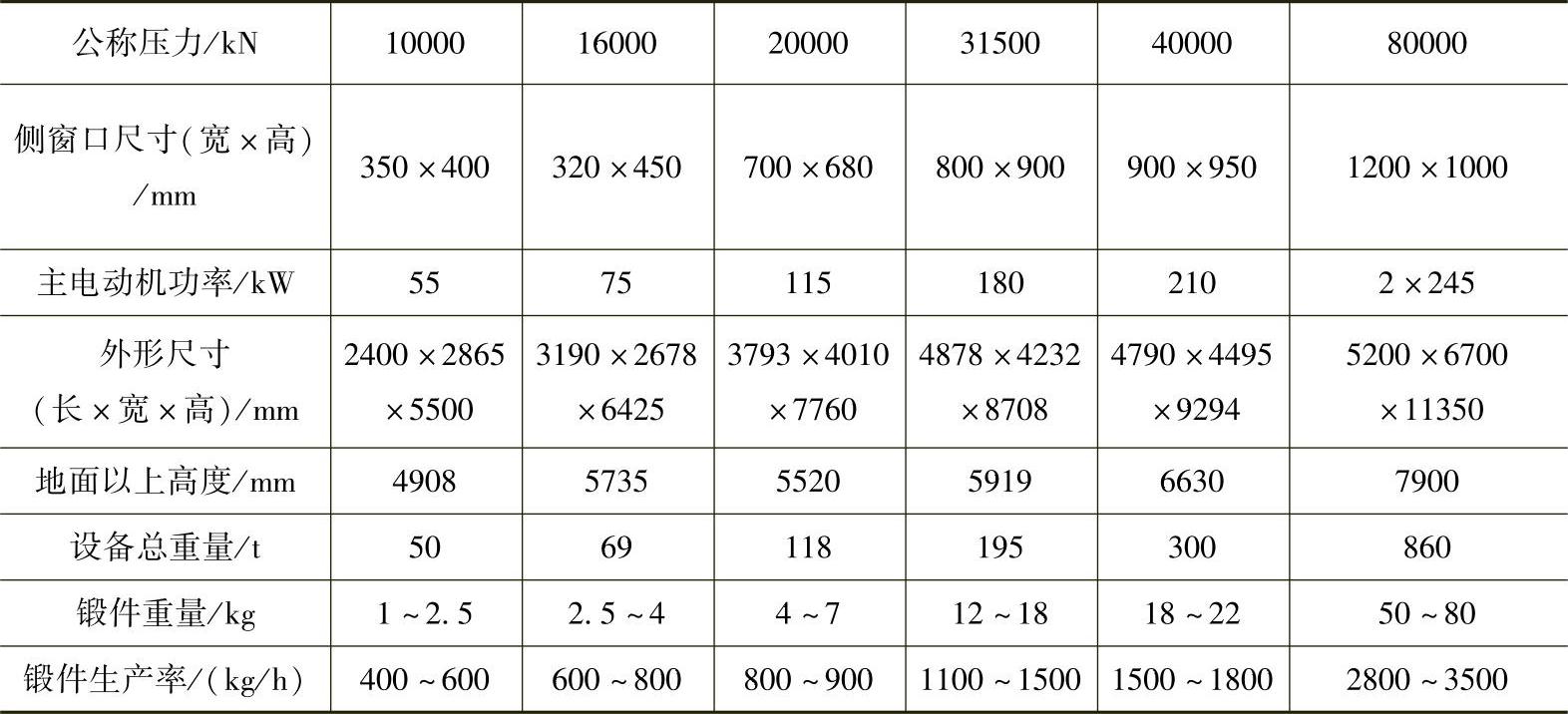

热模锻压力机的规格以公称压力表示。国产锻压机系列规格的主要技术规格和性能参数列于表3-1。

热模锻压力机的工艺优点:

1)热模锻压力机(简称锻压机)具有快速定行程、低工作速度、限能量和限力的工作特性,有利于提高模锻件的尺寸精度和锻模寿命,宜于实现模锻工序的机械化和自动化,较好地满足现代工业提出的高质量、高精度、大批量供应和高生产率的要求。

图3-1 热模锻压力机外形及工作原理

a)热模锻压力机外形 b)工作原理 1—滑块 2—连杆 3—曲轴 4—制动器 5—离合器 6—大齿轮 7—小齿轮 8—传动轴 9—飞轮 10—皮带轮 11—电动机 12—楔形工作台

表3-1热模锻压力机的主要技术规格和性能参数(https://www.xing528.com)

(续)

2)热模锻压力机刚性好,锻件精度高,可调节封闭高度,能较好控制锻件尺寸公差,并使偏差分布稳定。顶料机构可以减少模锻斜度和余块。热模锻压力机能进行开式模锻,也可以进行挤压、立式镦锻和多向模锻等。

3)可以安排一模多件和多型槽模锻。大平面尺寸工作台可安排2~5个工步,如制坯、预锻、终锻、切边和冲孔等。由于有顶料机构,一般不设夹钳料头。对小锻件可安排一模2~6件,生产率可大大提高。

4)滑块行程一定,速度低,操作简单。锻件成形受操作者人为因素影响小。

5)热模锻压力机上模锻每个工步是在滑块一次行程中完成,变形量大,需要有良好的模具设计来保证成形和锻件质量(例如解决变形量大而造成折纹等)。正确分配变形量是工艺设计的重点。

6)在工作台面面积足够的条件下,还可以附带进行切边、冲孔工步,此时可不配备切边压机。

但热模锻压力机也存在以下工艺缺点:

1)在锻造过程中,金属沿水平方向流动较为强烈,形成较大的飞边。

2)滑块行程不能调节,不适宜进行拔长、滚挤等制坯操作。

3)采用闭式模锻工艺时,对下料重量准确程度要求较高,否则容易发生闷车,中断生产,甚至损坏模具或设备。

4)热锻会有氧化皮,影响一次行程就成形的锻件质量,需配电加热设备。

尽管锻压机的结构比较复杂,制造成本高,但维修费用较模锻锤低,设备的台时利用率也较锻锤高。在不用机械化和自动化的条件下,热模锻压力机的劳动条件虽然比模锻锤好,但并不能使设备生产率有显著提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。