由于无飞边模锻、闭塞锻造、精密锻造、冷挤压及精密辗压等新工艺的出现和日益广泛地得到应用,对棒料剪切下料工艺的要求也越来越高。表现在提高所切断面质量、减少切断变形、严格控制质量公差和提高劳动生产率等。

目前所采用的方法有:在现有剪切设备上改进剪切模具;采用新的精密剪切下料设备;采用综合措施,由电子计算机控制下料。

1.套筒模剪切

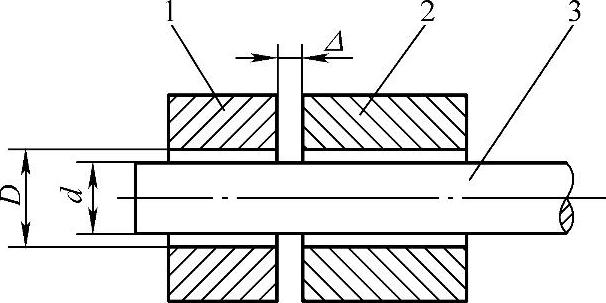

套筒模剪切如图1-2-9所示。这种剪切法在剪切过程中,坯料向下弯曲程度被局限在套筒模孔与棒料的径向间隙的范围内,因而切断面质量比传统的开式模剪切有明显提高,为许多工厂所采用,尤其适合于冷拔料剪切。对于大直径的热轧棒料,由于直径公差范围大和弯曲等问题,必须采用较大的棒料与模孔间的径向间隙,其剪切质量改善不大,不能满足精密成形工艺对坯料的质量要求。

2.径向夹紧剪切

近年来,对棒料剪切工艺研究得较多的有径向夹紧剪切、高速剪切、轴向加压剪切、夹紧限制剪切和渐进剪切等。其中较有成效并且易于在生产中推广应用的是径向夹紧剪切和高速剪切。

图1-2-9 套筒模剪切

1—动刀 2—定刀 3—棒料

径向夹紧剪切是将剪切面两端的棒料沿径向夹紧,以限制其在剪切时发生弯曲及轴向移动,从而改善剪切质量。由于径向夹紧剪切,既可以采用专用剪断机,也可以通过专用模具在通用锻压设备上进行,其通用性较强。

原机械工业部郑州机械研究所研制的“ϕ50~ϕ80mm热轧棒料精密剪切工艺与模具”已在生产中得到应用和推广。在3.15MN通用压力机上使用径向夹紧剪切模,热轧棒料直径50~70mm,剪切坯料长度大于110mm,刀片重磨一次寿命可达16000件。剪切坯料质量稳定,坯料精度:圆度D为1.24%~4.18%,直线度B为0.28%~0.6%,端面倾角α在44′~1°18′之间,长度误差ΔL达±1mm,质量偏差ΔW达1.5%。

采用此工艺可以:①取代锯床下料,提高生产率,没有切口损耗,节约原材料;②取代一般开式剪切下料,提高下料质量,应用于热轧结构钢及合金结构钢,如45钢、40Cr、20CrMnTi、20Cr等较为合适,可不预热,节约能源。

至于高速剪切法,虽然可以明显地改善剪切断面质量,但需要专用设备,存在噪声高,模具寿命低等问题,对大直径的热轧钢棒料是不适宜的。

3.精密剪断机和径向夹紧剪断机

我国沈阳市求实精密剪切机厂研制的精密棒料剪断机前面已有介绍,在此不重述。

目前国外精密剪断机可剪棒料的范围,一般在ϕ60mm以下,如日本小松制作所的高速精密剪断机MSR-115,可剪棒料ϕ16~ϕ51mm;德国May Press厂和日本小松制作所生产的MSR32型精密棒料剪断机,其技术规格如下:最大剪切力320kN,可剪棒料直径5~36mm,可剪棒料最大长度350mm,剪切速度1000mm/s,滑块行程44.4mm,生产率125件/min。

德国Kieserling&Albrech公司的HT系列高速精密棒料剪断机,有HT62、HT125、HT200和HT250四种规格,能剪断棒料的最大直径分别为16mm、32mm、50mm和64mm,每分钟下料分为300件和180件两档,能剪得与棒料直径相当长度的坯料,剪切力分别为80kN、360kN、900kN和1440kN。该系列棒料剪断机的特点:滑块以高达8m/s的速度剪切棒料,以此获得切断面变形很小的高质量坯料,特别适用于冷挤压工艺制坯,还可用于截面为圆形、四角形、六角形、八角形棒料的剪切;带微行程开关的挡块,控制下料长度,公差不超过0.15mm。

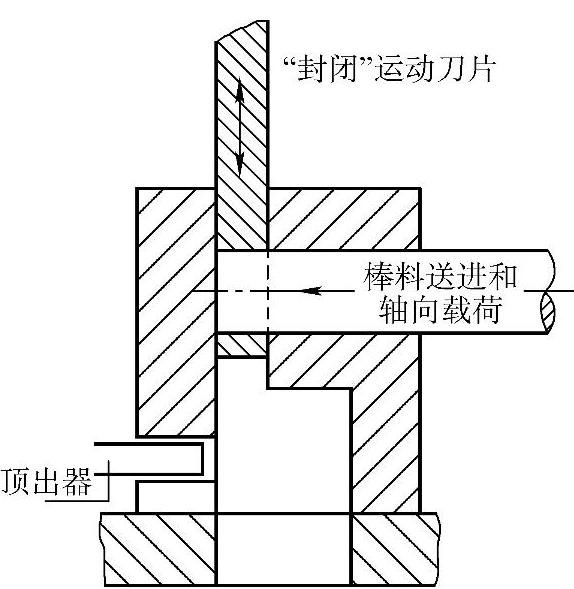

匈牙利发展的剪断机,其原理示于图1-2-10。要剪切的材料被与它配合紧密的封闭刀片所包容,并且材料被轴向载荷压紧在挡料器上。

为了改善剪切断面的质量,在剪切面的两边将坯料和棒料夹紧,利用其夹紧力和剪切力在剪切的每一瞬间保持一定比例的原理,设计了各种能力较大的棒料剪断机。如德国Eumuco公司生产的“H.M.K”系列液压-机械传动的棒料剪断机,其规格从2.25~12.5MN。俄罗斯设计的棒料剪断机,在结构原理上类似德国的,可用来精切结构钢和专用钢的型材(圆形、方形、带材)。

成套设备:包括精切轧材用的剪断机和放置棒料用的机械化料架,同时还有在剪断机的三型槽送料辊道上输送单个坯料的进料装置。剪切时,被剪切坯料的夹紧是可调的,原棒料的夹紧是不可调的。

型号HA1834剪断机,装有切断机构,具有统一的夹紧机构。切断机构是由电动机带动的,中间通过带传动和齿轮传动,偏心轴和连杆、夹紧机构是由气动气缸带动的,中间通过偏心轴和连杆。

剪断机装备有三个型槽辊的辊道和轧制机构。剪切时用挡料块,不作标记。剪断机的机身是焊接的。

型号为HA1834,公称压力为2.5MN,可剪圆钢ϕ85mm。型号AKH1838为6.3MN,可剪圆钢ϕ125mm。型号HA1540为10MN,可剪圆钢ϕ160mm。型号H1542为16MN,可剪圆钢ϕ200mm。(https://www.xing528.com)

4.锻造温度下剪切下料

1)加热过程自动化和锻件生产完善化的主要方向应该是:当大批量生产时,建立机械化、自动化生产线,并采用棒料模锻。

棒料加热器用在Wagner、Hatebur等类型多工位压力机线上时,这些压力机装有把加热好的棒料切成定长坯料的装置。这就取消在剪断机上把棒料切断成坯料的过程,因而节约能源,同时减少搬运,达到更精确的剪切。

某轴承厂在自制的立式多曲拐压力机和通用立式压力机上设有热下料工位,长棒料在开隙式煤气炉内加热一端后,一次切断4~5个坯料,然后依次镦粗、冲孔、成形,在一台压力机上完成轴承环的锻造。

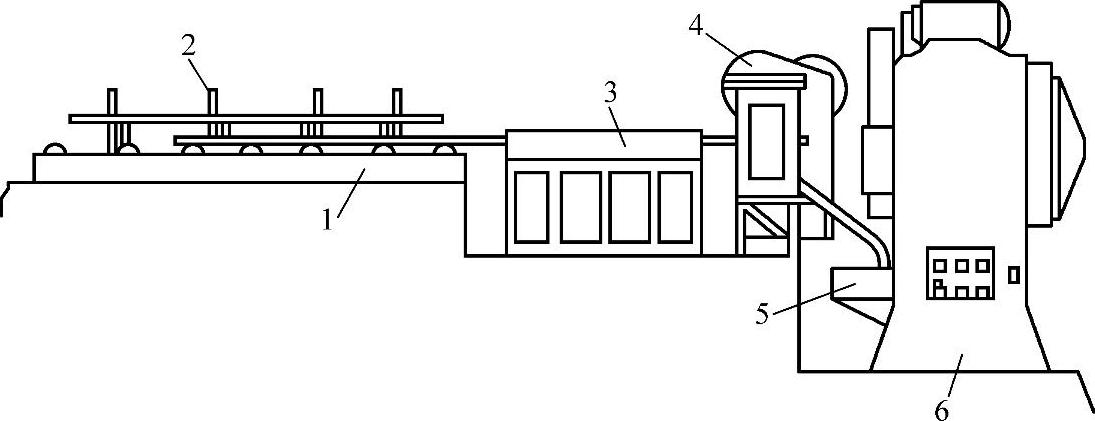

2)在国外有将剪断机通过加料机与热模锻压力机连接,组成半自动锻压生产线(图1-2-11)。在加热器的出口,有一台棒料剪断机,能剪切在锻造温度下的钢材,其剪切质量好,而且断面平直,切下的热坯料经加料机送入压力机。

图1-2-10 平面冷剪工艺原理

图1-2-11 半自动锻压生产线

1—V形滚子输送带 2—摆动梁进给台架 3—棒材加热器 4一热剪机 5—自动加料器 6—锻压机

3)在国外采用热剪切下料较普遍,例如在热模锻压力机上,无飞边模锻法兰、齿轮类锻件和轴承环锻件时,采用热剪切下料;又如瑞典BOFORS公司的160MN热模锻压力机模锻曲轴、前轴全自动线,为了省料和节约工时,在感应加热器的出口装有液压传动的2MN热剪机,进行热剪切下料。

热剪机上设有测量仪器,以保证定位和测量所切坯料的长度,这样便保证了切断长度的均一性。当棒料变短,废料探测器可以鉴定料头,以保证不论是过长或太短的料头,不至于进入压力机。

热剪与温剪不同,热剪需要有长的行程,以便刀片穿过整个断面,刀片用水冷却,刀片材料要用耐热工具钢,热剪切间隙小。

在锻造温度下剪切下料越来越普遍,特别是在热模锻压力机上进行无飞边模锻时,这种锻造过程要求材料的体积可以随时改变,如果采用事先冷剪切好的坯料就不能做到这一点。热剪切和计算机称量技术结合起来就有可能获得最大的经济效果。

从轧钢厂出来的热轧棒料,一般其截面积的变化范围为4%,如用正常的冷切技术,通常是远离生产线的,所得到的坯料往往是质量过大或过轻的相混杂的,冷剪切工艺一般没有考虑因模具磨损而引起的体积变化。

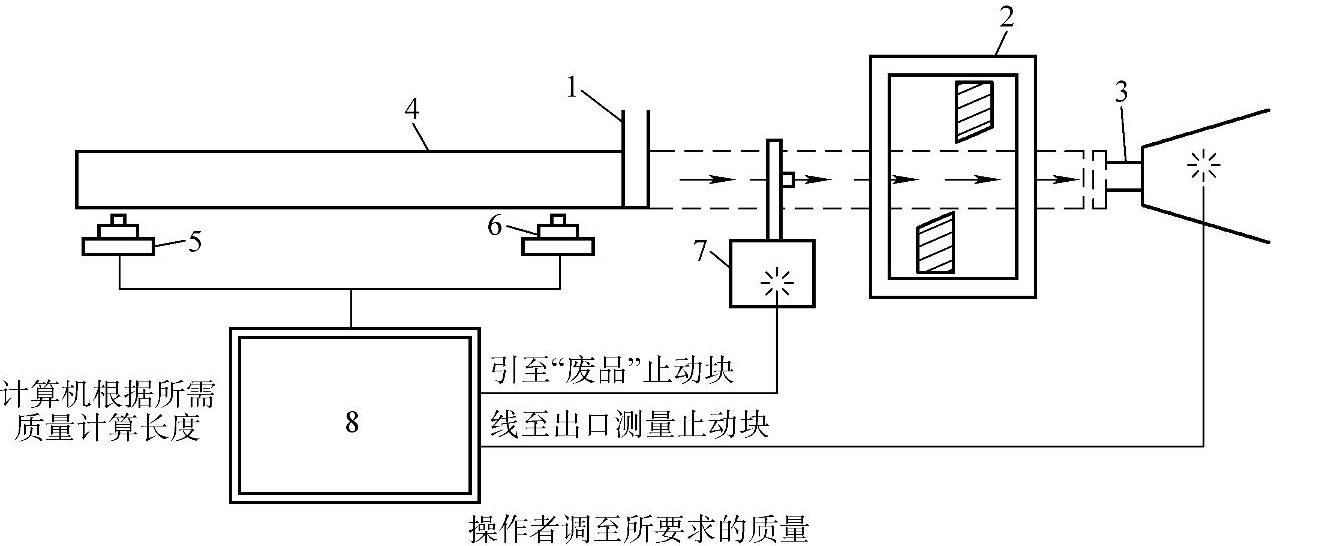

采用电子计算机控制的棒料剪断机(图1-2-12),在需要改变坯料体积时,可以立即给剪切测量仪器一个信息,测量仪器根据每一种材料的要求而自动调节。棒料在加热前自动称量,每单位长度的质量是一定的,锻件的体积输入计算机,而仪器便自动按每一种棒料的要求重新调整,质量偏差在±1%以内。

图1-2-12 计算机控制的棒料剪切机

1—基准止动块 2—剪断机 3—测量定位探头 4—棒材 5、6—负载单元 7—废品测定止动块 8—计算机

精密剪切下料,除了由电子计算机控制的动作系统外,还要求棒料剪断机的刚性好、导向精度高、棒料定位精确和强有力的夹紧机构。

此外,近年出现了把备料工序包括在锻压自动线中的状况,根据锻压所需坯料直径配备剪切设备。例如日本住友金属工业公司制钢所的60MN和110MN热模锻压力机自动线上相应采用了7.5MN和16MN棒料剪断机,50MN热模锻压力机自动线采用的是MSR型精密剪断机。以上三线其剪切工艺,仍为常规冷温剪切下料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。