1.精密模锻

精密模锻是在一般模锻基础上逐步发展起来的一种少切削、无切削加工的新工艺。与一般模锻相比,它能获得表面质量好、机械加工余量少和尺寸精度较高的锻件,从而能提高材料利用率,取消或部分取消切削加工工序,可使金属流线沿零件轮廓合理分布,提高零件的承载能力。因此对于生产批量大的中小型锻件,若能采用精密模锻成形方法生产,则可显著提高生产率,降低产品成本和提高产品质量。特别是对一些材料贵重,难以进行切削加工的材料,其技术经济效果更为显著。有些零件,例如汽车的同步齿圈,不仅齿形复杂,而且其上有一些盲槽,切削加工很困难,而用精密模锻方法成形后,只需少量的切削加工便可装配使用,因此精密模锻是现代机器制造工业中的一项重要新技术,也是锻压技术的发展方向之一。

目前精密模锻采用的方法有高温精密模锻、中温精密模锻、室温精密模锻三种。精密模锻主要应用于两个方面:①精化坯料,用精锻工序代替粗切削工序。即将精锻件直接进行精切削加工得到成品零件,随着数控加工设备的大量采用,对坯料精化的需求越来越迫切。②精锻零件,一般用于精密成形零件上难切削加工的部位,而其他部位仍需进行少量切削加工。有时可以精锻生产成品零件。精密模锻工艺特点:

1)在设计精锻件图时,选择分模面一般不允许选在精锻部位上。如直锥齿轮的分模面通常选在齿廓最大的直径和背锥面上,正齿轮的分模面选在最大的端面上。另外精密模锻一般都设有顶出装置,所以起模斜度很小。圆角半径按零件图而定。同时不应当要求所有部位尺寸都精确,而只需保证主要部位尺寸的精度,其余部位尺寸精度可低些。

2)下料准确,用锯切方法下料,长度偏差±0.2mm,端口平直,不歪斜。同时坯料需经表面清理(打磨、抛光等),去除氧化皮、油污、夹渣等。

3)坯料的加热,要求采用少氧化、无氧化加热。尽可能采用中频感应电快速加热。

4)精密模锻工艺有一火或多火两种。一火精密模锻是将坯料进行无氧化加热后,经制坯和预锻,最后精锻。多火精密模锻是先将坯料进行普通模锻,留出1~2mm的压下量。锻件经酸洗和表面清理后,喷涂一层防氧剂,再加热到700℃左右,在精确的锻模内进行精密模锻,然后切去毛边。多火精密模锻一般在锻件形状复杂且没有无氧化加热设备和多模膛设备的情况下采用。

5)锻件冷却,精锻后的零件需要在保护介质中冷却,如在砂箱、石灰石中冷却,或者在无焰油中进行淬火等。

6)精密模锻设备可以在摩擦压力机、热模锻压力机、高速锤及液压螺旋压力机等设备上进行,但设备要有足够的刚度,并采用大一些吨位的锻压设备,以保证高度尺寸充分压靠,获得尺寸精度的精密锻件。

7)精锻模具通常采用组合锻模,并设有预锻、精锻两个工序及两套或两套以上锻模模具。精锻模膛尺寸精度要高于锻件二级,且表面粗糙度要小。一般预锻模膛在高度方向上要比精锻模膛大0.5~1.2mm,以保证精锻时以镦粗方式充满模膛。

2.精密模锻实例

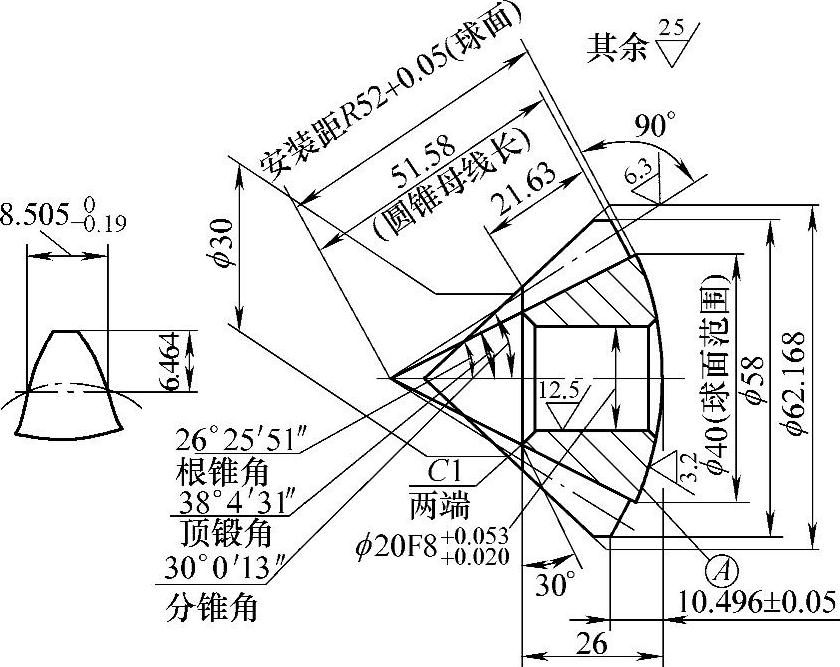

图10-69 东-20行星齿轮零件图

直齿圆锥齿轮精锻件有连续的金属流线(沿齿廓分布合理)、致密的组织,齿轮的强度、齿面的耐磨能力,热处理的变形量和啮合噪声等都比切削加工的齿轮优越。其强度和抗弯、抗疲劳寿命提高20%,热处理变形量减少30%,生产成本降低20%以上。生产批量在300~500件以上。下面介绍东-20行星齿轮的精密模锻。东-20行星齿轮的零件图如图10-69所示,材料为18CrMnTi。

(1)工艺过程 精锻齿轮生产工艺过程是:下料→车削外圆(除去表面缺陷层,切削量1~1.5mm)→加热→精密模锻→冷切边→酸洗(喷砂)→加热→精压→冷切边→酸洗(喷砂)→镗孔、车背锥球面→热处理→喷丸→磨内孔、磨背锥球面。

精锻时,在快速少氧化、无氧化加热炉中加热坯料。精压时,把锻件加热到800~900℃,用高精度模具进行体积精压。采用精压工序有利于保证零件精度和提高模具寿命。

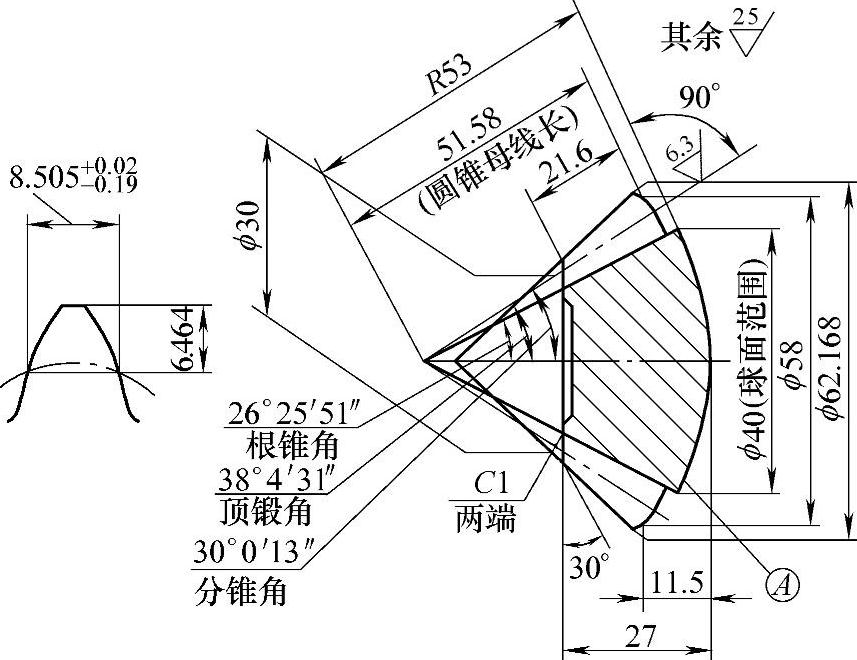

(2)锻件图 图10-70为行星齿轮精锻件图。制订锻件图主要考虑如下几个方面:

(https://www.xing528.com)

(https://www.xing528.com)

图10-70 行星齿轮精密锻件图

1)分模面位置。把分模面设计在锻件最大直径处,这样能锻出全部齿形及顺利脱模。

2)加工余量。齿形和小端不留加工余量,即不需机械加工。背锥面是安装基准面,精锻时可能达不到精度要求,预留1mm加工余量。

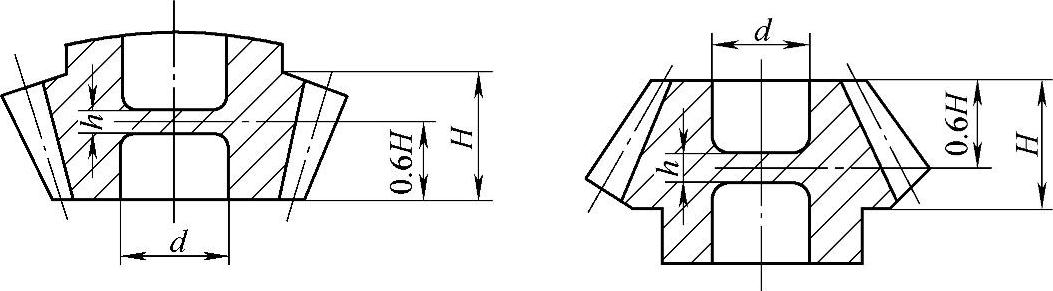

3)冲孔连皮。当锻件中孔的直径小于25mm时,一般不锻出;当孔的直径大于25mm时,应锻出斜度和连皮孔,锻出孔对齿形充满有利。对于圆锥齿轮精密模锻的研究指出,当锻出中间孔时,连皮的位置对齿形充满情况有影响,连皮至端面距离约为0.6H时,齿形充满情况最好,其中H为不包括轮毂部分的锻件高度,如图10-71所示。连皮厚度h=(0.2~0.3)d,但不宜小于6~8mm。东—20行星齿轮孔径d=20mm,不锻出。

3)坯料形状和尺寸 计算并试锻后确定采用ϕ28-00.1mm×68+00.5mm的圆柱坯料,其重量约为311g。

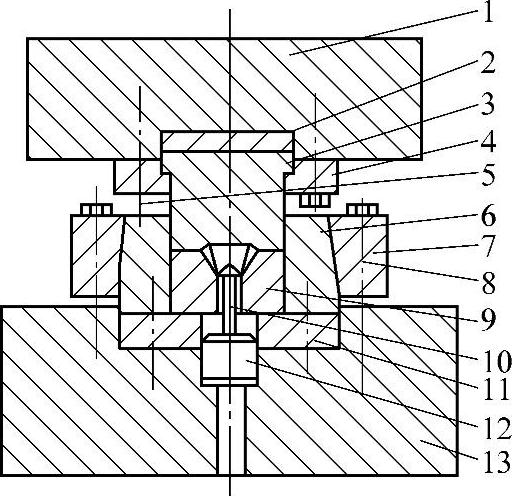

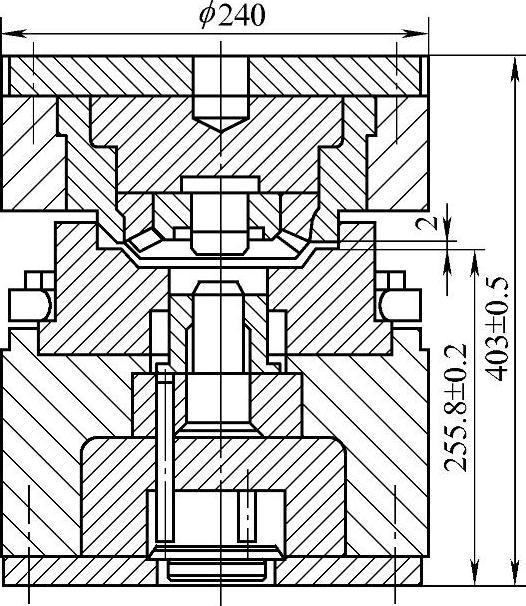

4)精锻模具 图10-72所示为行星齿轮精锻模具,它是开式精密模锻的典型结构。一般说来齿形模膛设置在上模有利于成形和提高模具寿命。但对东-20行星齿轮的精锻模来说,为了安放毛坯方便和便于顶出锻件,凹模9安放在下模板13上,这对于清除齿形模膛中的氧化皮或润滑剂残渣、提高模具寿命是不利的。采用双层组合凹模,凹模9用预应力圈6加强。凹模压圈7仅起固紧凹模的作用。模锻后由顶杆10把锻件从凹模中顶出。凹模采用预应力组合结构,模膛采用电脉冲方法加工,加工模膛用的电极根据齿轮零件图设计,并考虑下述因素:锻件冷却时的收缩,锻模工作时的弹性变形和模具的磨损,电火花放电间隙,电加工时电极损耗等。凹模和上模材料采用3CrW8V钢,热处理硬度为48~52HRC。

图10-71 出斜度和连皮孔

该件在3000kN摩擦压力机上精锻,润滑剂采用70%机油+30%石墨。精锻齿轮的尺寸精度和内部组织完全达到了设计要求。

图10-73为半闭式精密模锻圆锥齿轮的典型结构。该模具上的关键零件是环形齿圈,模锻时直接由它压出齿形。

图10-72 行星齿轮精锻模

1—上模板 2—上模垫板 3—上模 4—压板 5、8—螺栓 6—预应力圈 7—凹模压圈 9—凹模 10—顶杆 11—凹模垫板 12—垫板 13—下模板

图10-73 圆锥齿轮半闭式精密模锻的模具结构

利用这种结构的半闭式精密模锻,在16000kN、25000kN、40000kN热模锻压力机上可以模锻公称直径为79~229mm,具有直线型和曲线型的圆锥齿轮。其工艺流程为:剪床下料→电感应加热→模锻(镦粗和终锻)。为了提高终锻模镶块寿命,模锻在两个镶块中轮流进行。终锻模镶块寿命为2500~3000件,生产率为2500件/班。东-20行星齿轮由切削加工改为精密模锻成形后,材料利用率由41.6%提高到83%,提高工效2倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。