据国外开发和使用多工位压力机的经验表明,当所生产的某一种零件的年产量为200万件以上时,宜采用多工位机械压力机,当产量为数十万件甚至100万件,宜采用多工位液压机。

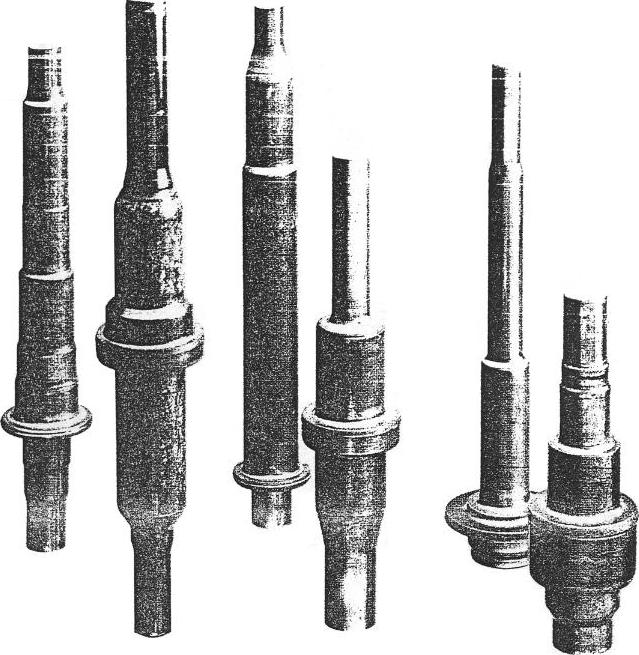

多工位液压机由于在公称压力下的塑性变形行程长,因此,非常适合于汽车变速器轴类件多工位冷缩径挤压和冷镦锻成形,如图4-4-91所示。

图4-4-91 变速器轴类冷精锻件

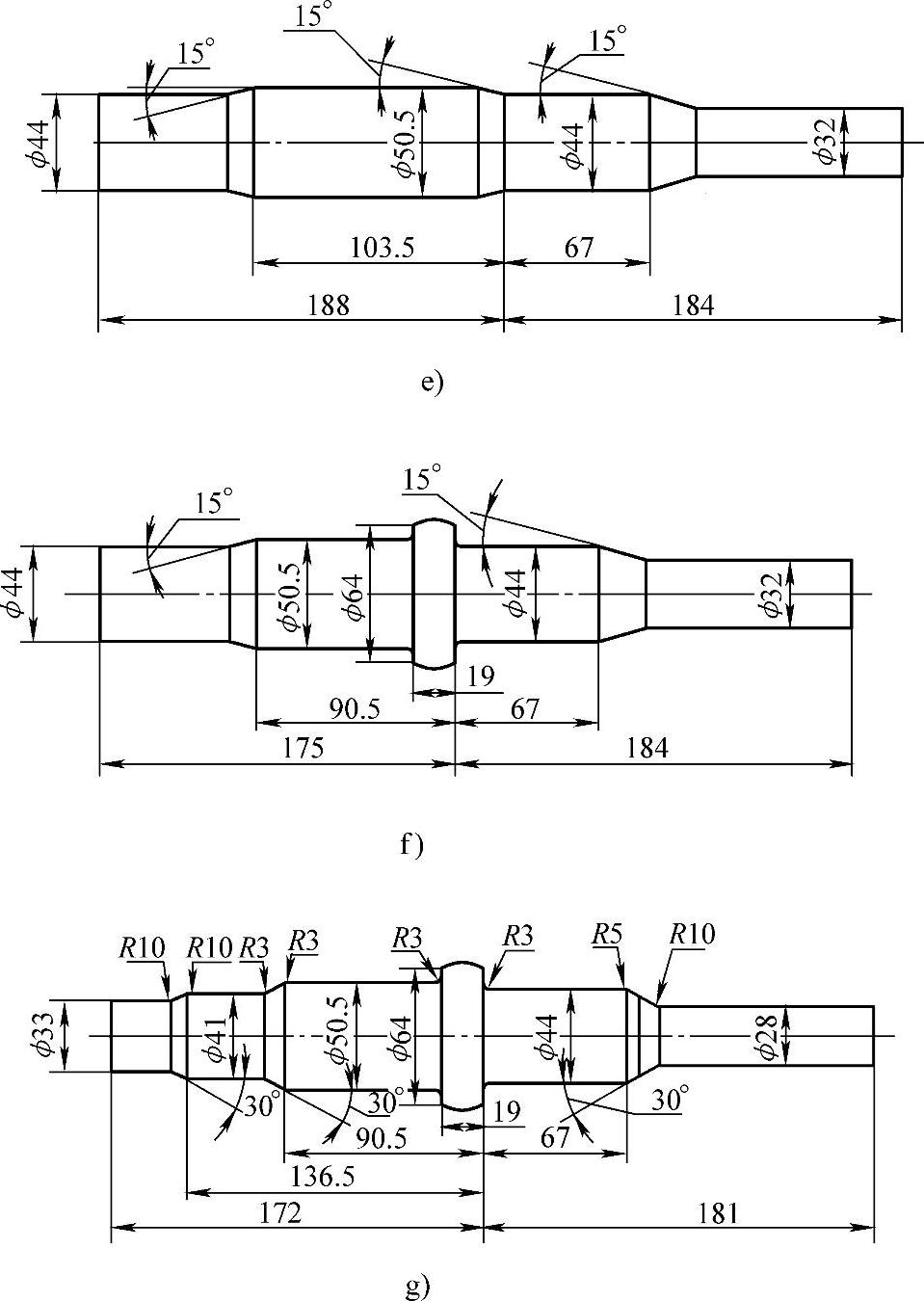

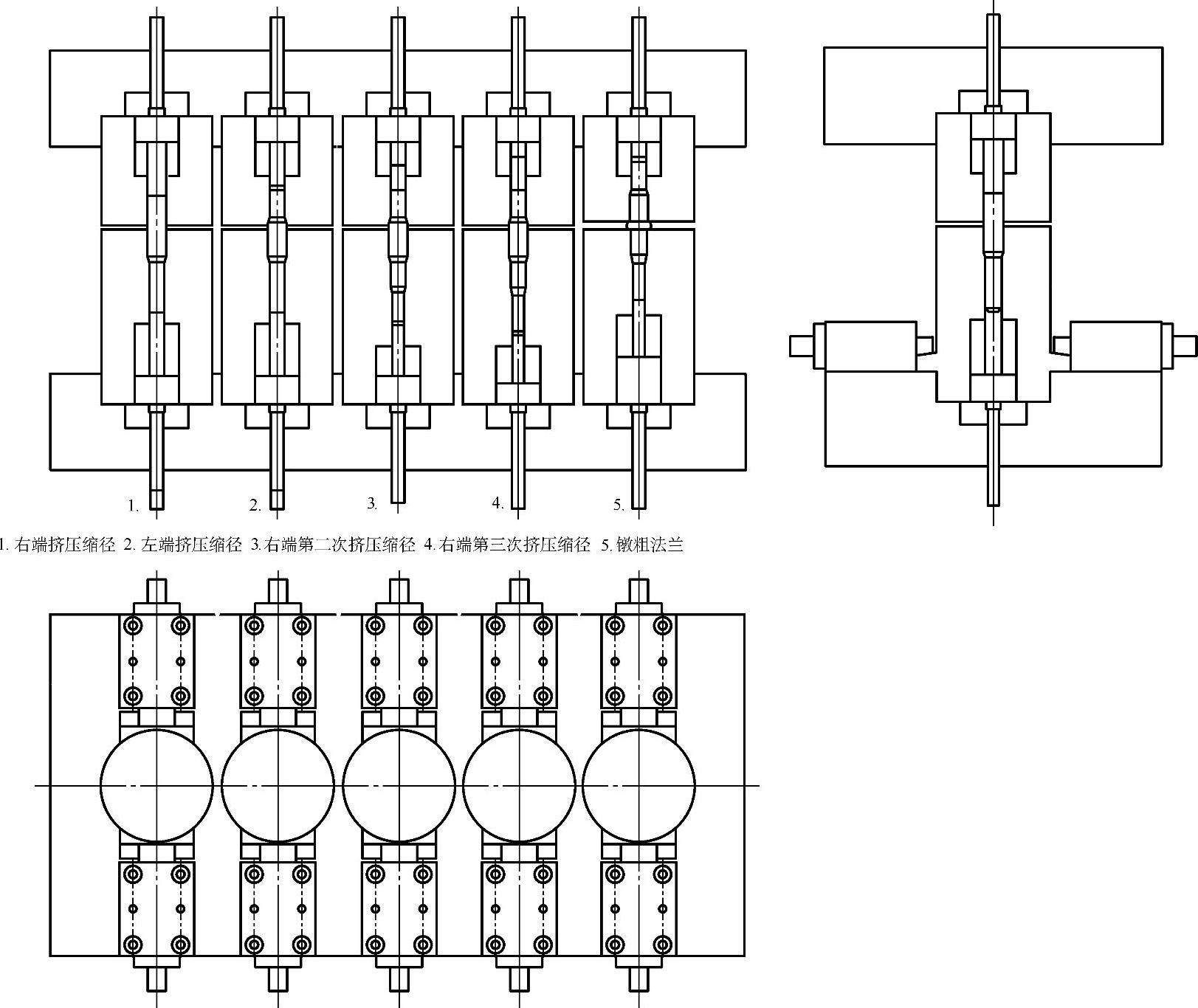

图4-4-92和图4-4-93所示为作者及课题组开发的变速器输入轴与工位冷精锻工艺和相应的与工位冷精锻模具结构原理图。下面以此为例说明轴类件多工位冷精工艺的特点和多工位冷精锻模具的设计要点。

(1)轴类件多工位冷精锻工艺特点 针对变速器轴类件其长度尺寸远大于其直径,多台阶且一般在中部或头部粗大的结构特点:

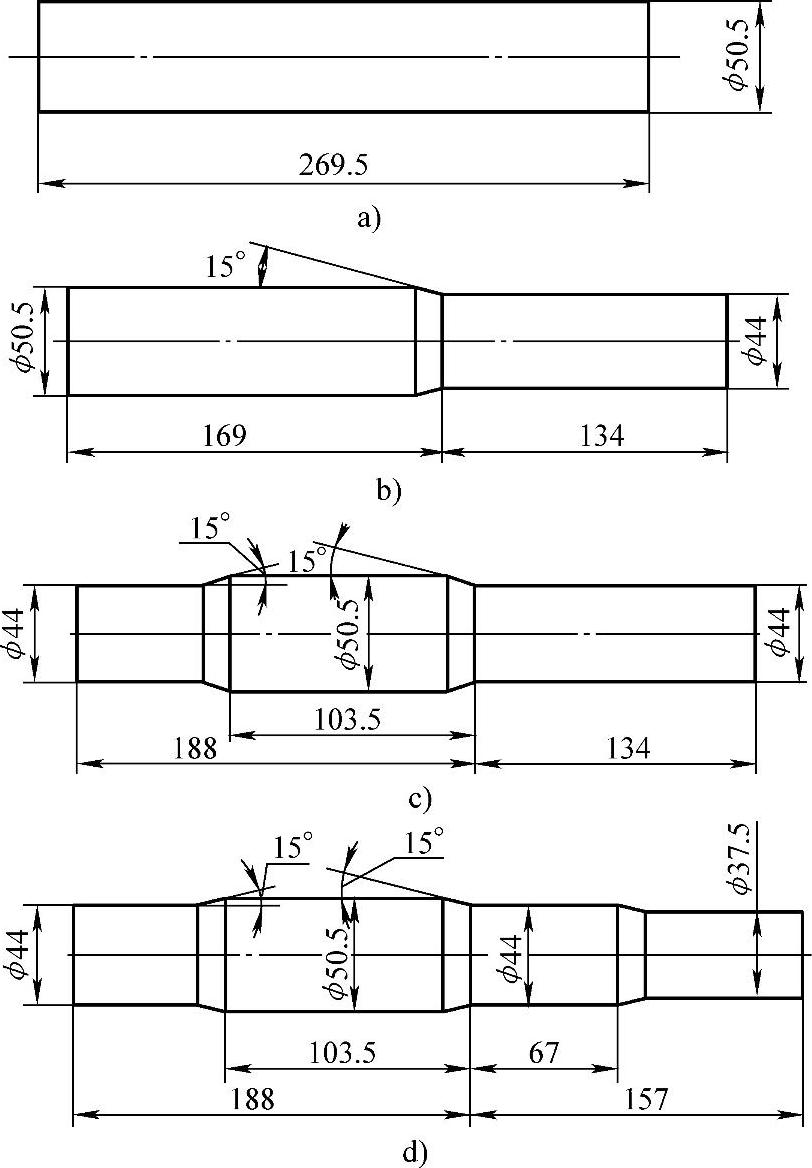

图4-4-92 输入轴与工位冷精锻工步图

a)坯料 b)下端第一次缩径 c)上端第一次缩径 d)下端第二次缩径

图4-4-92 输入轴与工位冷精锻工步图(续)

e)下端第三次缩径 f)中部法兰镦粗 g)机加工达到图样要求

1)应选择除中部法兰或头部粗大部分外直径最大者作为坯料直径,按照体积相等的原则计算出坯料的长度。

2)根据中低合金结构钢缩径挤压的一次变形程度εA为28%~32%,一般取εA≤30%,相应于缩径后的直径d应大于或等于缩径前的直径d的85%,即d≥0.85d。

3)通常每一个阶台就需要一道缩径工序,若断面缩减率εA大于30%,则需两道甚至两道以上的程序。

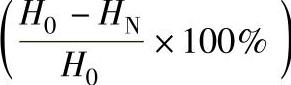

4)对于中部或头部的粗大部分,若镦粗率

小于等于材料的许用镦粗率EP时,则可一次镦粗成形,若大于EP时,则需两次或两次以上,通常为了不致发生轴向弯曲,一般控制H0′max≤2.3D0。式中H0′为镦粗前毛坯的高度,HN′为镦粗部分的最后高度,H0′max为毛坯最大变形高度,D0为镦粗前毛坯直径。(https://www.xing528.com)

小于等于材料的许用镦粗率EP时,则可一次镦粗成形,若大于EP时,则需两次或两次以上,通常为了不致发生轴向弯曲,一般控制H0′max≤2.3D0。式中H0′为镦粗前毛坯的高度,HN′为镦粗部分的最后高度,H0′max为毛坯最大变形高度,D0为镦粗前毛坯直径。(https://www.xing528.com)

5)当全部缩径与镦粗工步元超过压力机的工位数时,应对新生产的轴类件进行适当简化,即将直径差别不大而长度又短的相邻两阶按直径较大的部分合并,总之,以材料利用率最高的原则进行简化。

(2)轴类件多工位冷精锻模具设计要点

1)模具总体结构采用通用模架与缩径和镦锻模具单元组成,模具单元在通用模架上的布置应当与多工位冷精锻工序的顺序保持一致,即按照多工位压力机上的操作顺序保持一致。

2)各模具单元的分模面的位置应处于同一水平面,以利于设计制造和应用机械化自动化操作机械手或机器人。

3)整个模具的闭合高度应以轴向尺寸最长的工步图来设计。

4)缩径凹模的料筒主要是对毛坯起导向作用,下凹模模腔深度应尽可能大于上凹模深度,有利于保持毛坯在下凹模中的垂直度,从而使毛坯的上端能顺利地进入相应的上凹模模膛。

5)模具单元采用横向和纵向分层结构,挤压料筒与挤压工作区及工作带宜采用整体型腔凹模。

(3)轴类件多工位冷精锻工艺试验

1)毛坯的准备:采用20GrMoH钢,棒料毛坯经过球化退火至硬度为140~150HBW,清理表面氧化皮,进行磷化和皂化处理,使其在毛坯表面形成一层附着力强的磷酸多孔薄膜。

2)工艺试验:采用华中科技大学与黄石华力锻压机床有限公司共同研制的YK34J—1600五工位数控冷精锻液压机和五工位冷精锻模具作为试验设备和模具,所得图4-4-92所示输入轴冷精锻件的实物如图4-4-94所示。

图4-4-93 多工位冷精锻模示意图

图4-4-94 输入轴冷精锻件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。