对于一些形状奇特、相对尺寸变化大的复杂杯杆类零件,如轿车等速万向节钟形罩和三销滑套等零件,一般需要4~6个工步的多工位成形才能得到。对于这种零件,目前日本、美国和俄罗斯均采用温锻成形和冷精整相结合的工艺,即基本的成形工序利用多工位温热锻来实现,所得的工件经退火和磷化之后进行冷精整和冷缩径成形。同多工序冷锻相比,其能耗可降低到40%以下;同热精锻相比,锻件尺寸精度可升到7~9级。对于DOJ型壳体其内径部分可直接达到零件要求,即完全实现无切削加工;对于BJ型壳体,其最难机械加工的滚珠沟槽仅留0.13~0.38mm(单边)的磨削量。

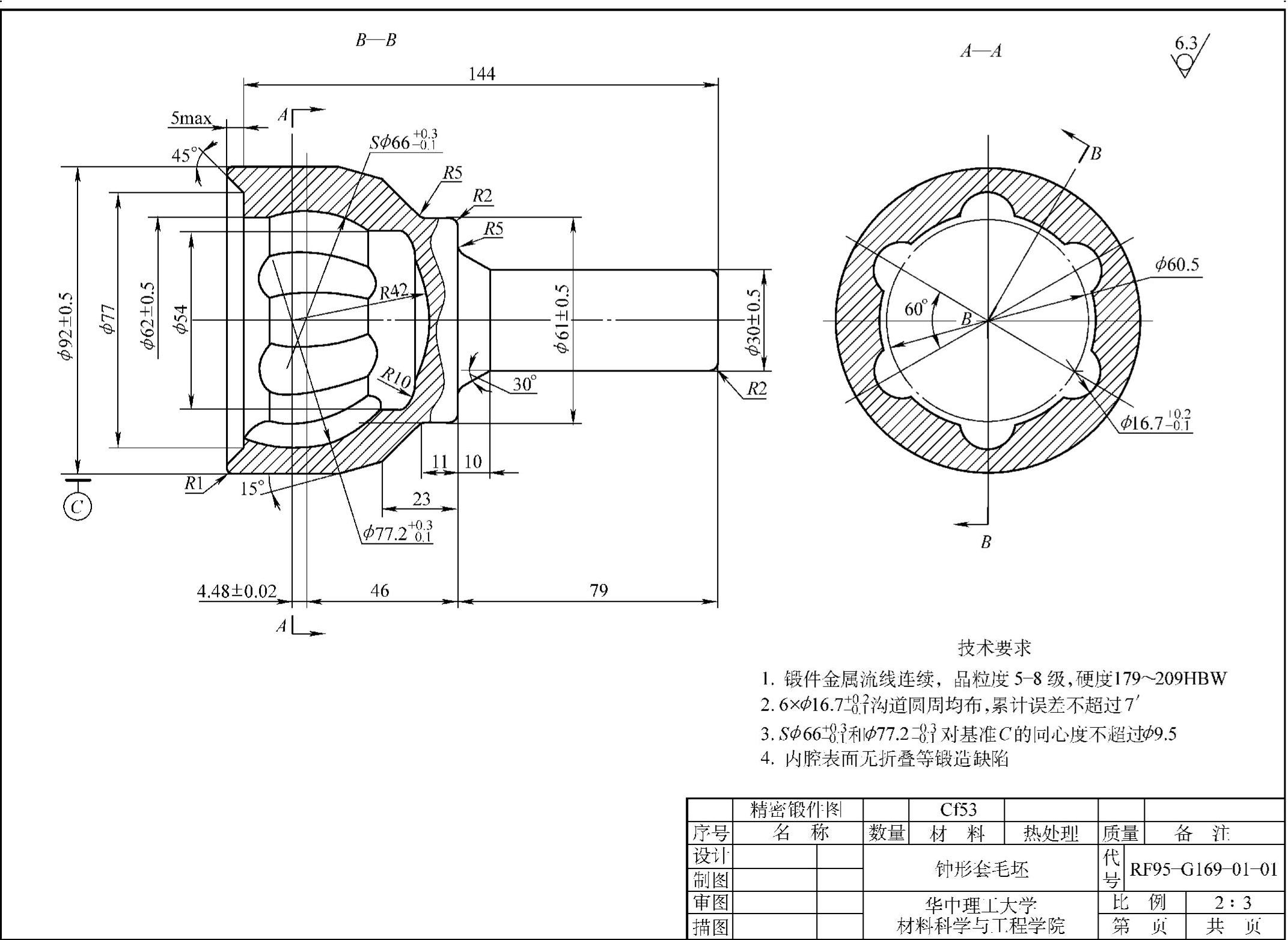

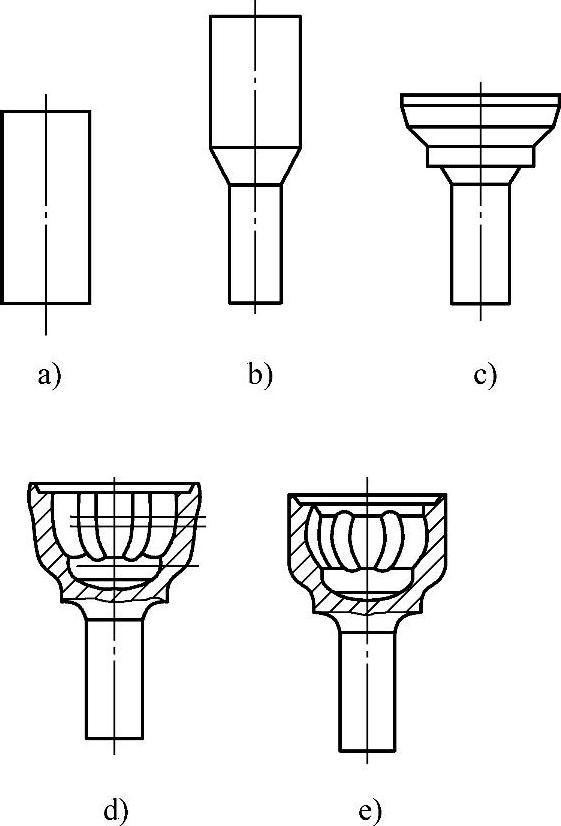

图4-4-68和图4-4-69分别为作者及课题组提出的BJ型等速万向节钟形套精密锻件图和相应的多工序温冷复合精锻工序,前3道为温热锻造工序,分别为正挤杆部,头部镦粗、反挤带有6条滚珠球道的杯形头部。所得工件经过退火和磷化与皂化处理后,第4道工序为冷精整杯形底部;第5道工序为冷缩径,通过冷缩冷变形获得具有球形内腔和曲线滚珠球道的最终锻件。其球形内表面和滚珠球道内表面仅留约0.30mm的磨削余量。

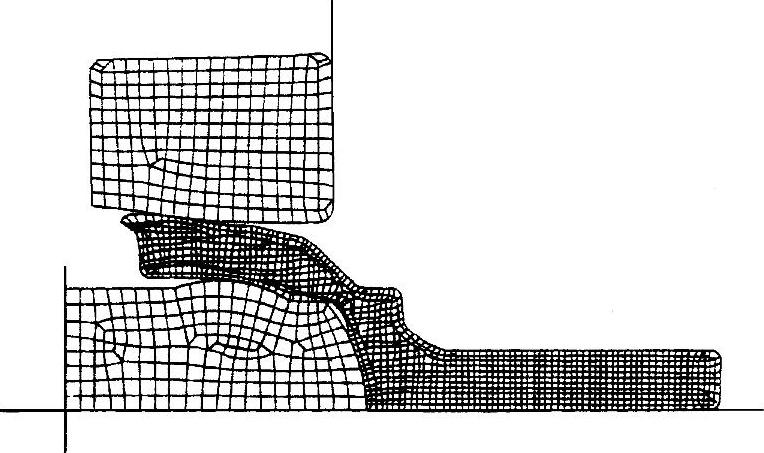

通过试验和计算机模拟发现第3道工序杯形头部反挤(见图4-4-69c)和第5道工序杯形头部的球形内型的冷缩径成形是关键。

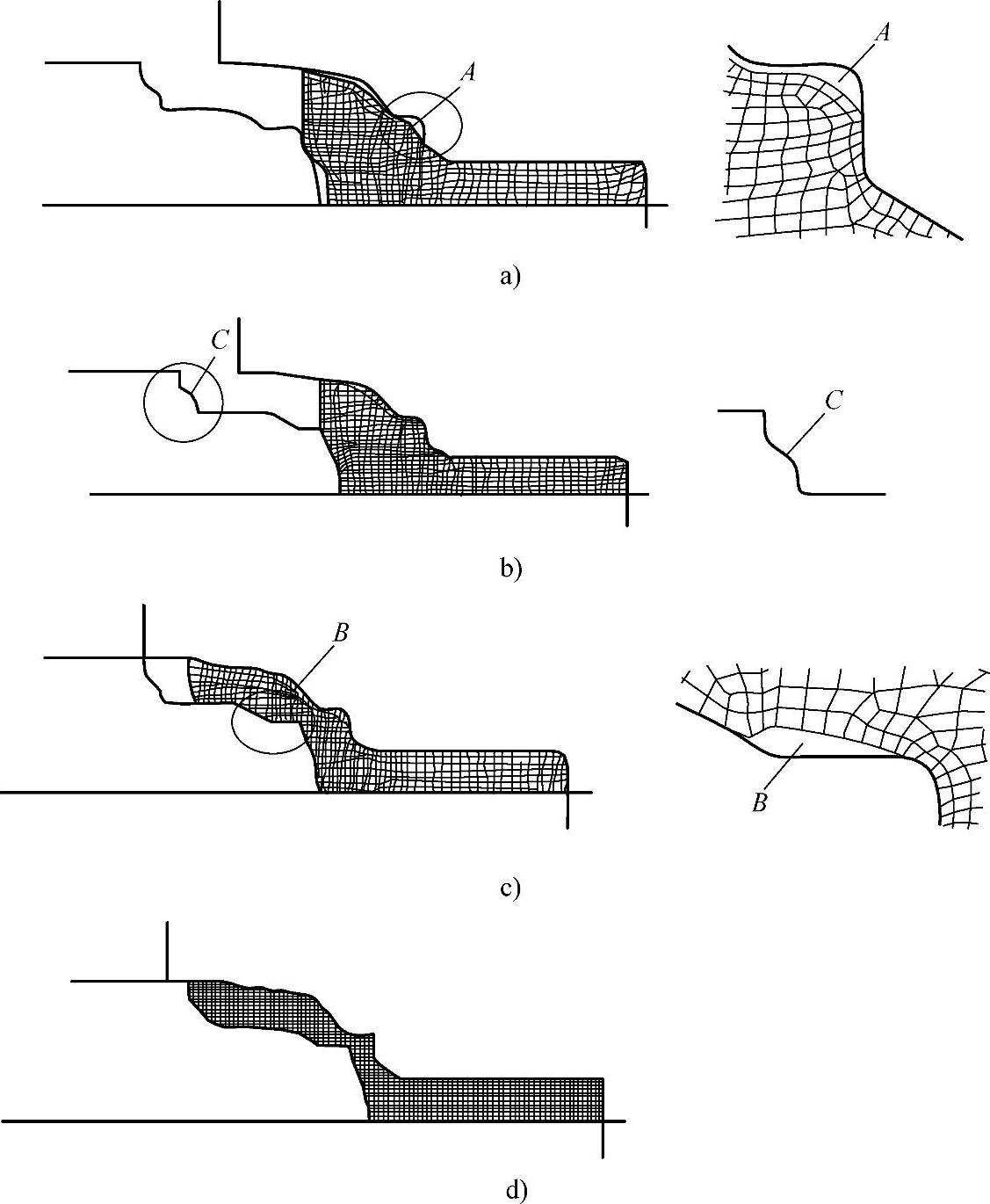

(1)杯形头部反挤过程模拟及工艺优化 在模拟过程中还发现,当反挤冲头下行至第92步(整个反挤模拟过程分为159步)时,凹模A处小圆角(见图4-4-70a)被充满,工件内对应于冲头外壁反而形成空隙,如图4-4-70c中B处所示,即该处毛坯与冲头外壁分离。当反挤冲头下行至154步时B处空隙消失,即毛坯再次与凸模壁接触。经观察分析认为,冲头从开始下行144步,其变形属于开式反挤压变形。对于钟形罩杯形头部绝对壁厚约为18mm、相对壁厚(即与外径之比)约为0.18的情况下,出现空隙是金属反挤流动剧烈所致。当冲头下行到145步时,反挤形成的杯形端部与冲头的环形台肩相碰,由开式反挤转变为反挤和镦粗复合成形,由于镦粗的作用使B处空隙消失。

对于钟形罩毛坯反挤压工序,若采用开式反挤压,不仅大量的金属反向流动形成与杯形头部壁厚相等的纵向飞边,而且杯形内外底部均产生充不满的现象,得不到合格的毛坯;若采用闭式反挤,不仅要求下料极为准确,而且反挤变形结束时,反挤成形力急剧增大,导致模具磨损加剧甚至破裂。通过模拟发现,采用半闭式反挤压为宜,即在反挤冲头上对应于钟形罩锻件毛坯的顶部位置设计成锥形环带如图4-4-70b中C处所示。这样反挤结束时,在冲头与凹模间形成一个截面为锥形的环带分流降压空间。其尺寸通过模拟计算可得到最佳值。采用半闭式反挤压工艺,所得钟形罩毛坯,其纵向飞边的质量约为毛坯质量的2%,而其反挤成形力比开式反挤力的仅大8%~10%。

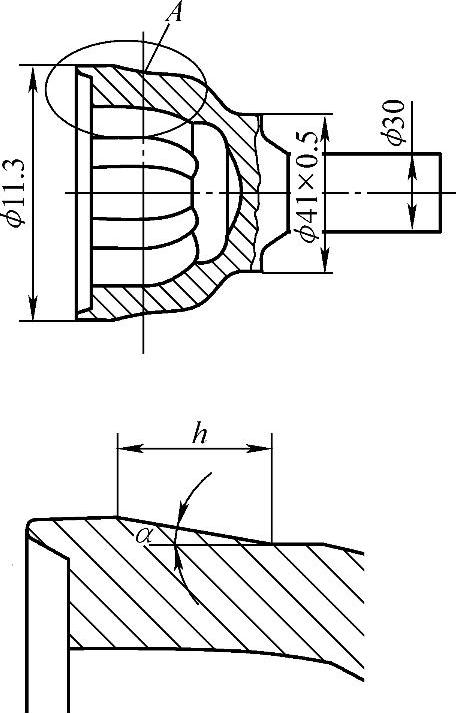

(2)杯形头部外轮廓形状及尺寸 杯形头部反挤工序,除了获得具有球形底部和直壁的杯形内腔外,其杯形头部的外轮廓应为图4-4-71所示的形状,锥形段的高度尺寸h和锥角α是关键尺寸。在最后的缩径工序中,当杯形头部在凸模的作用下通过凹模时,其锥形部分变成直壁导致金属主要产生径向流动使直壁内腔紧贴球形凸模而获得球形内腔。锥度α和高度尺寸h的最佳值,就是要保证在轴径时的变形必须径向流动为主,而轴向流动为辅。

(3)冷缩径工序中的回弹补偿 冷缩径变形过程如图4-4-72所示,通过冷缩径工序将图4-4-69所示钟形套预成形毛坯成形为钟形套精密模锻件。为了获得仅留0.3mm的磨削余量的球形内腔,确保球形内腔和内腔上均匀分布的六条滚珠沟槽的尺寸精度,必须考虑冷缩径变形后的回弹及其补偿问题。通过采用弹塑性有限元模拟得到:工件与凸模间的回弹值较大应当考虑补偿问题;工件与凹模间的回弹值较小可以忽略不计。而补偿的方法就是将凸模端部的球形部分的直径按计算得到的回弹值减少即可。

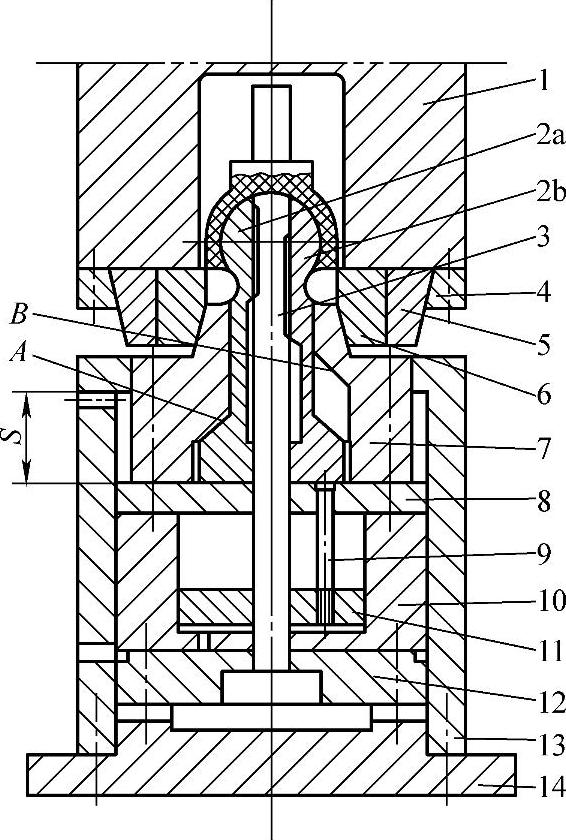

(4)冷缩径模具 图4-4-73为钟形套冷缩径成形模具的一种结构。它分为凹模和凸模两个部分。凹模由凹模芯6与凹模圈5组成,两者之间为过盈压配,其压配件通过压圈4与螺钉同凹模座1联为一体。凸模由凸模芯和凸模液压缸组成,凸模芯由芯轴3和均匀相间的3个左凸模瓣2a与3个右凸模瓣2b构成。液压缸体13和底板14通过螺钉紧固为液压缸总成。芯轴3由固定环12通过螺钉联为一体,隔板8与导向套7由螺钉联为一体。模具安装在上传动液压机上使用,凹模固定在压力机上工作台的下平面上,凸模固定在压力机的活动工作台即滑块的上平面上。

其缩径工作过程为:凸模与滑块处于下限位置,将钟形套预成形工件套在组合凸模的球形头部上。开动压力机,滑块推动凸模向上行程,工件在凸模的推力作用下穿过凹模芯6完成径缩径成形如图4-4-73所示状态。完成缩径成形后,滑块带动凸模向下回程,首先芯轴3从组合凸模的球头中退出,相应的行程距离为S,此时活塞环与固定环间的油腔进油,而隔板与液压缸体内法兰间的液压缸排油;随着滑块继续下行,缸体内法兰带动导向筒7向下行程,首先由导向筒7的3个斜面A带动3个左凸模瓣2a下行,在下行的同时,斜面A水平分力推动左凸模瓣2a沿径向向内移动;然后,3个斜面B带动3个右凸模瓣2b在下行的同时也作向心移动,6瓣凸模块的径向移动距离等于或略大于钟形套球形内腔的半径与球口半径之差,以便两组凸模瓣相继从工件内腔中退出。当凸模随滑块下行至下限位置时,导向筒7、隔板8、活塞环10均处在液压缸体的上限位置,此时,液压系统对液压缸上腔进油,下腔排油,使组合凸模处于图4-4-73所示位置。取出停留在凹模座膛中的钟形套锻件,一个工作循环结束。

图4-4-68 钟形套精密锻件图

活塞11的作用必需予以说明,当凸模的芯轴3和液压缸体13、底板14下行距离S时,导向筒7、隔板8和活塞环10是由下腔的压力油的背压所支承,而此时,下腔的压力油通过活塞11底部的通孔进入活塞11的下腔,将活塞11推向上限位置即隔板8的下面,固定在活塞11上的6个螺栓穿过隔板8作用在6个凸模瓣的底面而避免凸模瓣处于悬空状态。

图4-4-69 钟形套多工序温冷复合精锻

a)正挤杆部 b)头部镦粗 c)反挤杯形头部 d)杯形底部冷精整 e)冷缩径(https://www.xing528.com)

图4-4-70 钟形套杯形头部反挤过程模拟

a)第2步 b)第30步 c)第120步 d)第158步

图4-4-71 钟形套预成形工件的形状和尺寸

图4-4-72 冷缩径成形过程的有限元模拟

图4-4-73 冷缩径模具结构图

1—凹模座 2a、2b—左、右凸模瓣(各3个) 3—芯轴 4—压圈 5—凹模圈 6—凹模芯 7—导向筒 8—隔板 9—螺栓 10—活塞环 11—活塞 12—固定环 13—液压缸体 14—底板

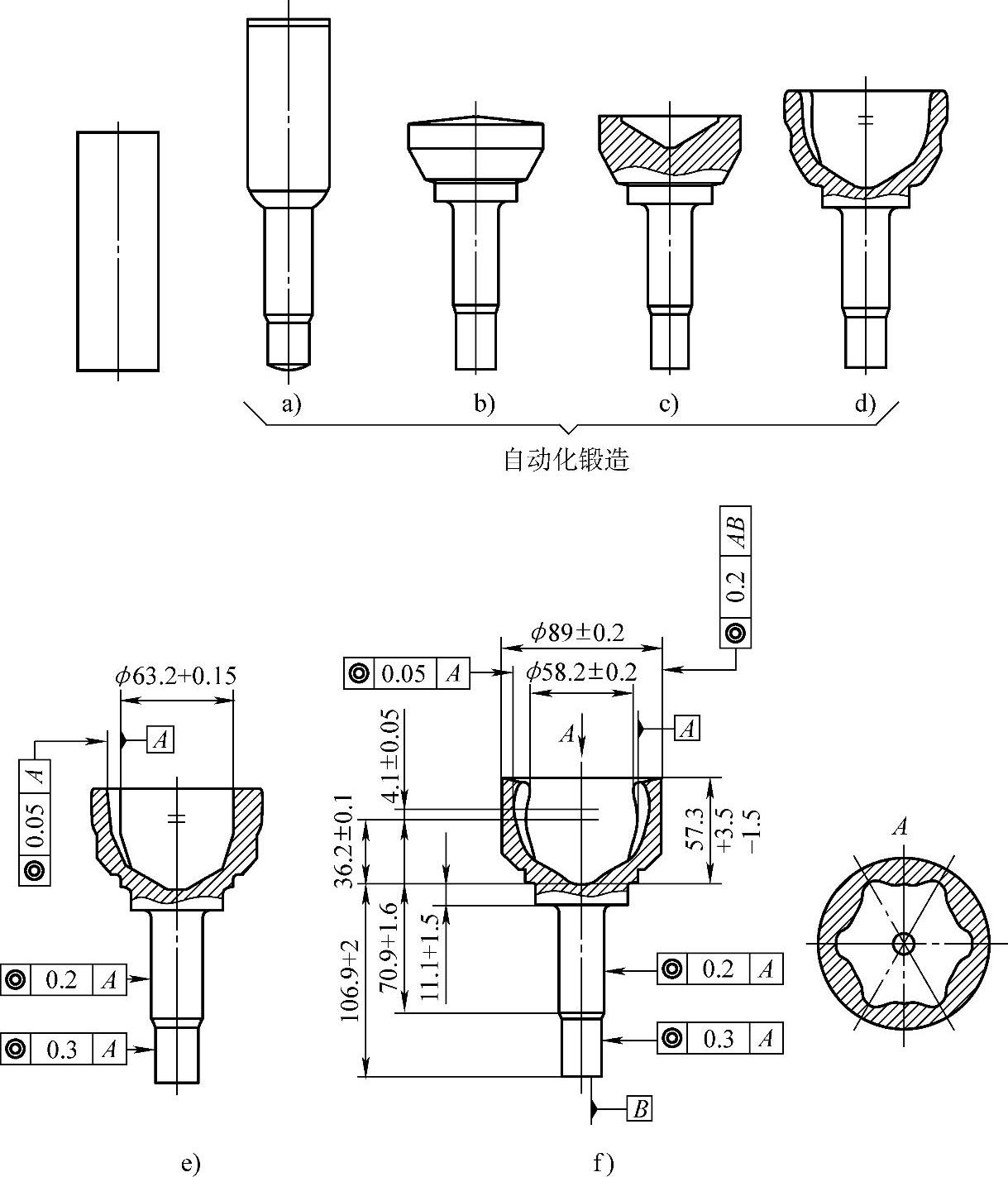

图4-4-74为舒勒公司提出的钟形套六工位温冷复合精密模锻工艺。图4-4-74a、b、c、d分别为正挤阶梯杆部、头部镦粗、头部冲孔和头部反挤,其中,头部冲孔主要是为了头部反挤时对反挤冲头起定位作用。精锻时,坯料的加热温度为(780±20)℃,即为温精锻。四个工步的成形力分别为1800kN、3200kN、2400kN、3600kN,其设备为一台12500kN四工位机械式精锻压力机。

所得中间锻件图4-4-74d经过退火和磷化处理后进行冷精整得到如图4-4-74e所示中间锻件,然后进行冷缩挤压成形得到最终精密锻件(见图4-4-74f)。

图4-4-74 钟形套六工步温冷精密模锻工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。