模架主要由顶出机构、导柱导套、垫板、上下模板、压板、调节件等零件组成。模架的上、下模座分别用螺栓紧固于压力机滑块和工作台面上。

热模锻压力机上的模块是经常更换的,一般生产几千件后即需翻新或报废,而模架是长期使用。由于各种锻件要求的工步数不同,模块形状不同(有圆形和矩形的),以及每个模块所需的顶出器数目不同(有一个或两个),所以每台热模锻压力机必须设计几套通用模架。模架在结构上应保证模块装拆和调整方便,紧固牢靠,通用性大。模架的形式很多,可按不同的工艺要求设计。

(1)模架结构形式

1)压板式模架。这类模架的主要特点是采用斜面压板来压紧模块,具有紧固刚性大、结构简单、允许模块多次翻新使用的优点,但模块的长度和宽度尺寸不允许过大,压紧斜面的加工要求较高,模块拆装调整较困难,因此它适用于大批量少品种的圆饼类锻件或长度较短的长轴类锻件生产。与压板式模架相应的模块有圆形和矩形两种形式。

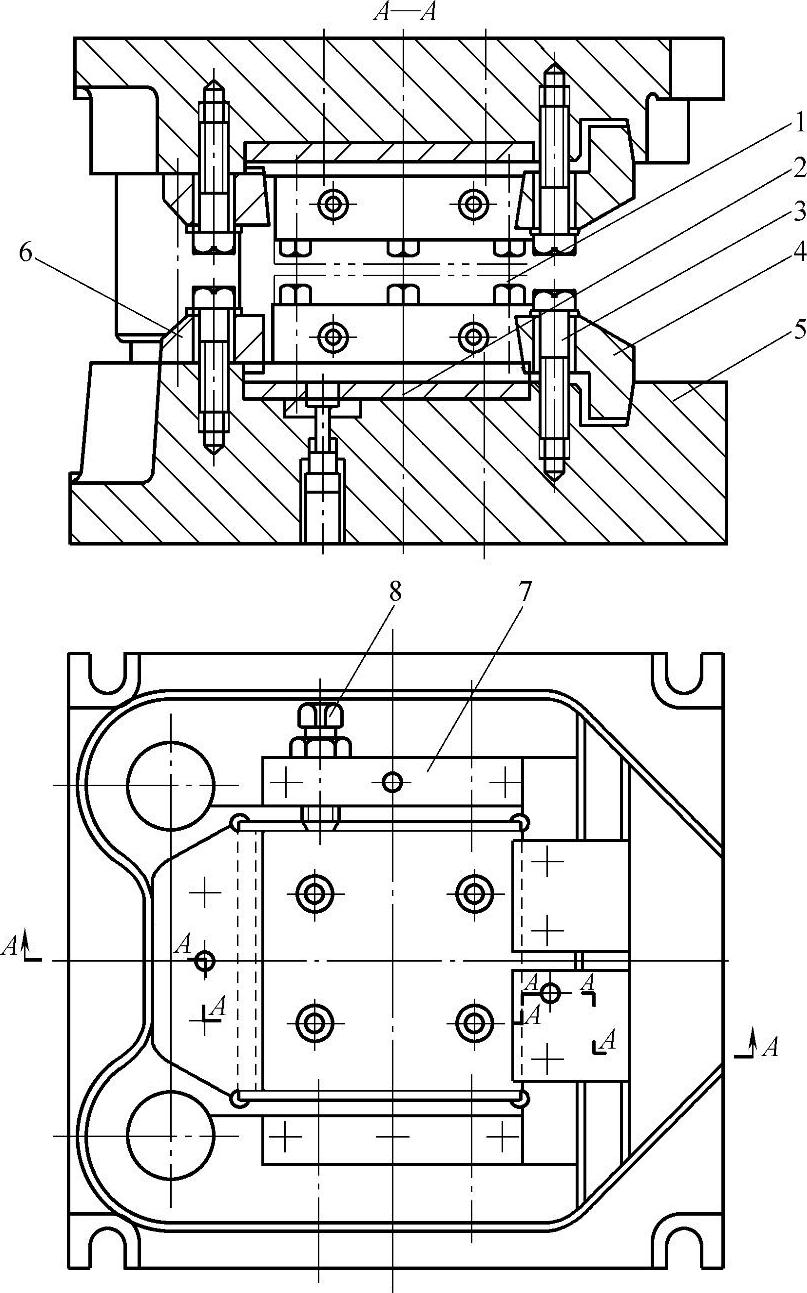

矩形模块模后方用挡块,前方用斜面压板紧固螺栓。如图3-24所示为16000kN热模锻压力机用的两工位、四顶出器、矩形模块和斜面压板式模架。模块1和模板5之间装有淬火垫板2,其作用是防止模板的支承面被压出凹痕。模块与后挡板6、斜面压板4靠紧的前后端面,都做成斜度为7°~10°的斜面,斜面压板4的弯头斜楔与模板的斜面槽配合(斜度为7°~15°),当螺钉3拧紧时,模块上即被压紧。侧墙板7和螺钉8用于模块的侧向紧固和调整。上下模板分别用螺栓紧固在压力机的滑块和台面上。下模架还必须能作水平方向的紧固和调整,一般前后方向调整依靠台面上的螺钉,左右方向则用螺钉或斜楔来调整,这应根据压力机台面的结构而定。采用斜楔时,下模板的左右两侧应制成1°47′的斜面。

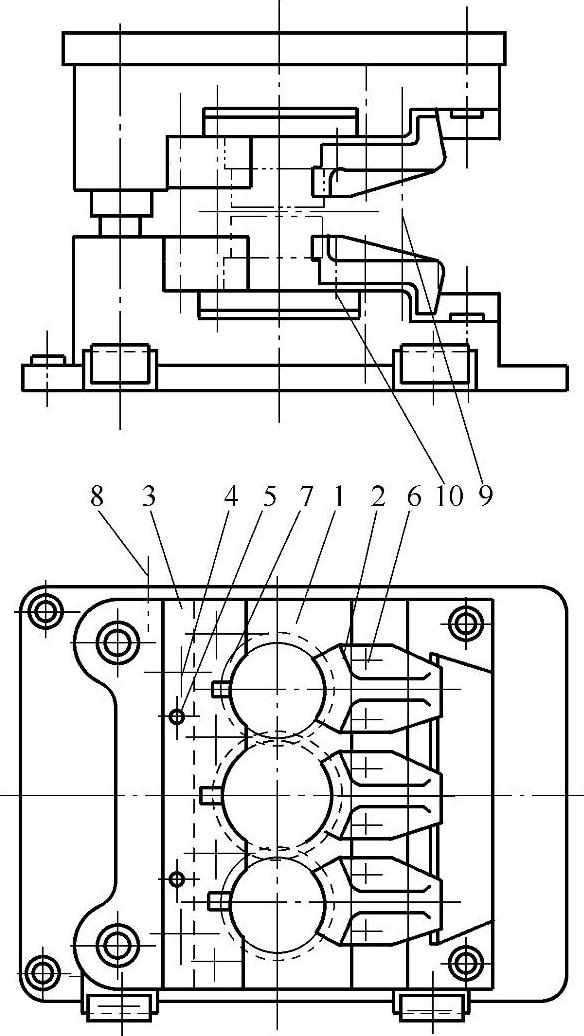

如图3-25所示为圆形模块用的斜面压板式模架。圆形模块可用符合模块外径和模块凹槽直径的后挡板和压板紧固,此种模块应配有键槽,用键防止模块转动。其结构原理与矩形模块用的斜面压板式模架相同,但为了保证紧固可靠,模块及压板斜面必须有较高的精度。这种模架上的模块在水平方向上调整困难。

图3-24 矩形模块用斜面压板式模架

1—模块 2—垫板 3、8—螺钉 4—斜面压板 5—下模板 6—后挡板 7—侧墙板

图3-25 圆形模块用的斜面压板式模架

1—下模板 2—前斜面压板 3—后挡板 4、6、8、9—螺钉 5—销钉 7—键 10—垫板

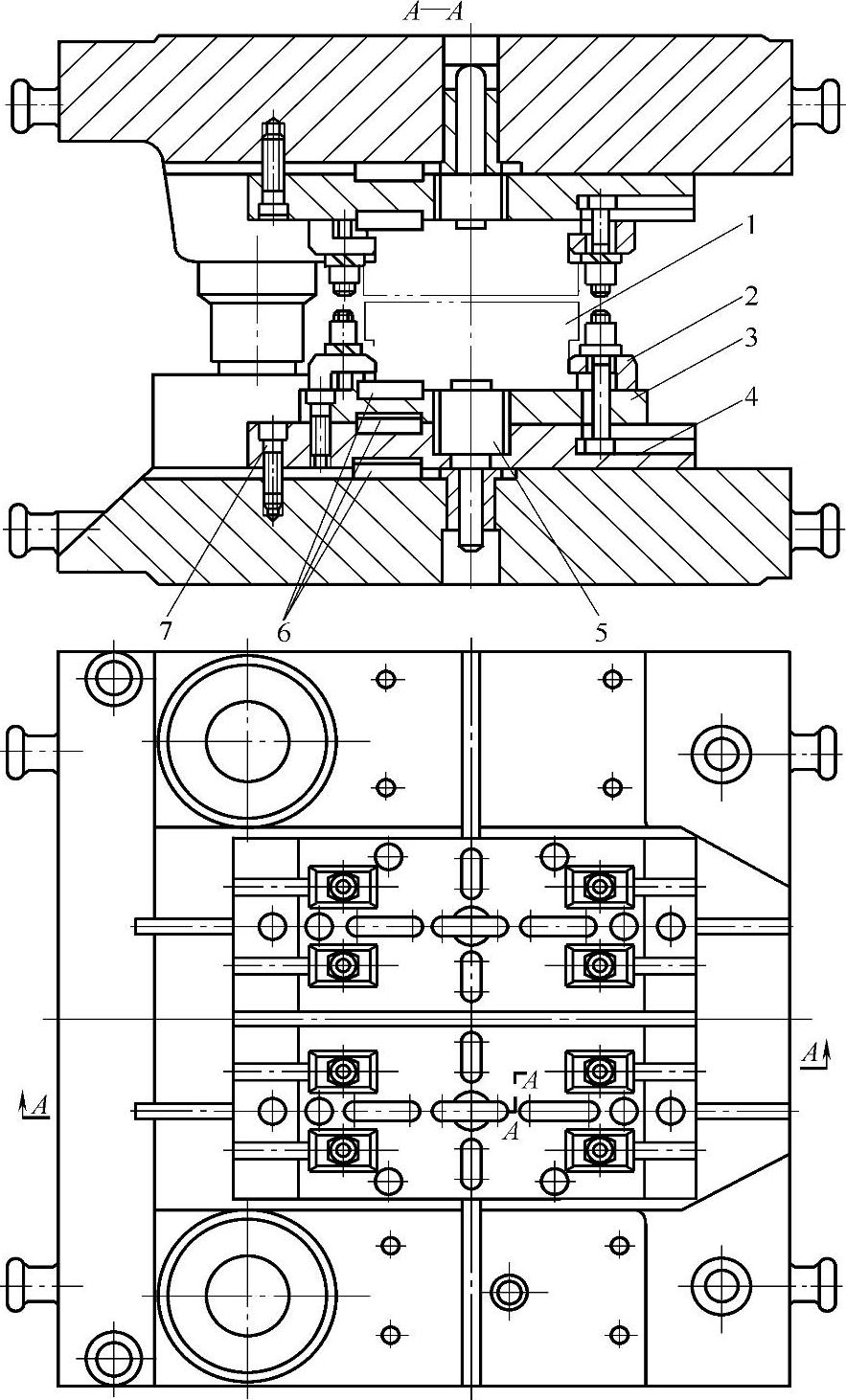

2)键式模架。矩形模块模的底部亦可开十字形布置的键槽,用键固定位置,用轻型压板压紧。这种模架的特点在于取消了压板式模架上的后挡块、斜面压板、侧向压紧以及模板上的凹槽,模块放在垫板上,垫板放在模板上,模块、垫板、模板之间都用十字形布置的键进行前后左右方向的定位和调整,模块的上下方向用轻巧的压板压紧。如图3-26所示为20000kN热模锻压力机用的两工位、两顶出器键式模架结构。

图3-26 定位键式模架

1—模块 2—压板 3—中间垫板 4—底层垫板 5—顶料杆 6—定位键 7—螺钉

底层垫板4用螺钉7紧固在上下模板上,模块1直接用压板2压紧在底层垫板上。模块翻新后即加一块中间垫板3,垫板制成各种不同的厚度,以便更换。这样模块可以翻新两次。模块、各层垫板、模板之间都用长短两组十字形布置的导向键6定位,需要在水平方向调整模块时,就换用不同规格的偏头键5。导向键和偏头键都是成组制造的标准件。定位柱8用于上模板的定位。下模板在水平方向用螺钉紧固。

键式模架的主要优点是:通用性很高,一副模架可以适应各种不同尺寸的锻件及不同形状(圆形成矩形)的模块。模块的装拆和调整都很轻便,可以快速更换,也可以快速翻新。但是,垫板和键等零件加工精度要求较高,模块紧固的刚性较差。

模架的形式由型槽模块的数量与形状以及其紧固的方法决定,目前应用较多的是斜面压板式模架。除上述两类模架外,还可以按工艺要求设计其他形式的模架。

(2)模架主要组成(https://www.xing528.com)

1)顶出机构。老式结构的热模锻压力机,设备中一般只配备上、下顶杆各一个。对于多型槽模锻的锻件,有几个工步都需要顶杆时,由于顶杆结构复杂,其制造、维修、更换都不太方便。只有一个顶杆的设计,如果每个模锻工步位置上都需要独立设置顶杆的话,可以在模架中采用杠杆式顶出装置,将压力机顶杆动作均匀地分配、传递到各个模锻工步所需位置上,顶出装置行程一般为5~20mm。新结构的热模锻压力机,设备布置有3~4个顶杆。每一个模锻工步位置上都有单独顶杆,这样的顶杆结构简单,制造、维修、更换都比较方便。

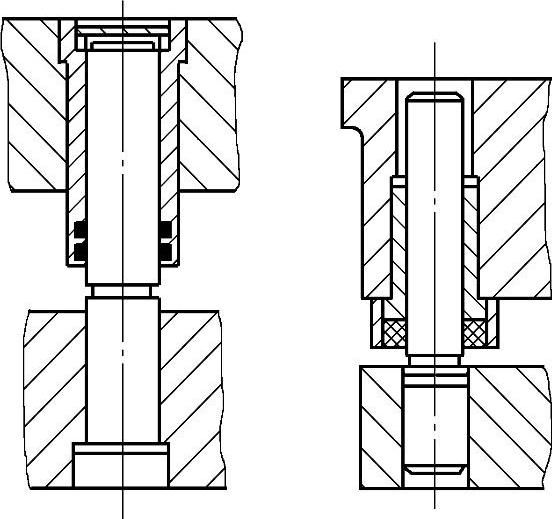

图3-27 导柱导套

2)导柱导套。热模锻压力机上的模架上一般都设有导向装置,采用并立于模座后侧的双导向装置,如图3-24、图3-25、图3-26所示,以保证模锻时不存在水平方向的错移。

导柱长度应保证压力机滑块在上死点位置时,导柱不脱离导套;在下死点位置时,导柱不碰封盖。导柱与导套间隙一般为0.25~0.40mm,并设有润滑装置。导套下端装设护罩刮板结构,以防止锻模中掉下的氧化皮侵入导向套筒(见图3-27)。

(3)模架高度尺寸

H模架=2(h模板+h垫板+h锻模)+h间隙

式中 H模架——模架闭合高度(mm);

h模板——上、下模板高度(mm);

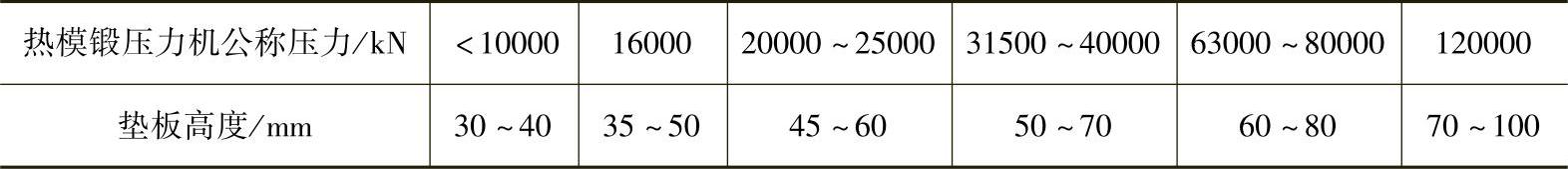

h垫板——上、下垫板高度,如表3-9所示(mm);

h锻模——上、下锻模实际高度(mm);

h间隙——上、下锻模之间间隙(mm)。

模板高度h模板(即厚度)在可能的情况下尽量选取大值,以容纳有足够使用行程的顶出装置,并保证模板在各个方向有足够的强度,使导向装置有足够的稳定性。

H模架=Hmax-5

式中 Hmax——热模锻压力机最大封闭高度(mm)。

表3-9垫板高度

模架在平面图上的尺寸应能满足安放全部型槽模块与其紧固件以及顶出机构和导向套筒的要求,同时还应与压力机安模空间的规格相适应。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。