将带有液压浮动模架的可分凹模模具装置安装在单动精锻液压机上使用,是实现汽车锥齿轮、小型十字轴、三销轴和星形套等零件闭式冷态或温态精密模锻的有效途径。

下面着重以轿车锥齿轮为例来予以介绍。

直齿锥齿轮的精密模锻是一个既典型又在生产中广泛应用的例子。很多文献指出和作者的研究证实,精锻齿轮因金属流线沿齿廓分布且组织致密,使得齿轮的强度、齿面的耐磨能力、热处理工艺性和啮合噪声都比切削加工的齿轮优越。与切削加工比较,精锻齿轮的强度可提高20%,抗弯疲劳寿命提高40%,热处理变形减少30%。

(1)冷精锻工艺过程 图4-4-77所示为轿车半轴齿轮零件图,其精锻齿轮的工艺流程为:下料→退火→车削表面并倒角→磷化加二硫化铜铟或皂化→精锻成形→镗孔、车背锥球面→热处理。

图4-4-77 半轴齿轮零件图

(2)锻件图设计 图4-4-78所示为半轴齿轮精密锻件图,设计锻件图时主要考虑如下几方面:

图4-4-78 半轴齿轮精密锻件图

1)分模面位置。传统的方法是将分模面选择在锻件最大直径处,这时,凹模齿顶高于分模面,这对于模数较大的锥齿轮热精锻是完全可行的,但对于模数小(如轮齿大端模数m≤4~6)的锥齿轮冷精锻时,露出分模面的齿顶部分容易压塌和断裂。为此,须将分模面向上平移至与齿顶平齐。

2)加工余量。齿形和小端面不需切削加工,不留加工余量。背锥面是安装基准面,精锻时不能达到精度要求,预留约1mm加工余量;内孔表面需留1~1.5mm加工余量。

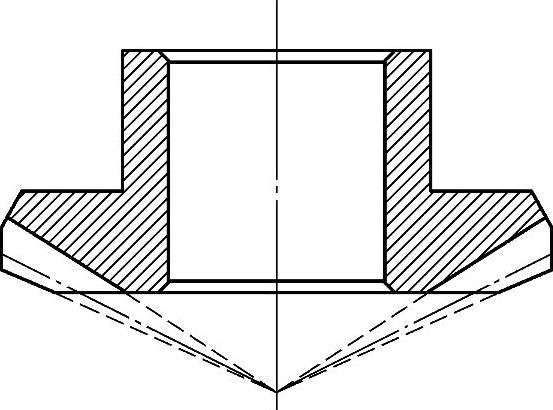

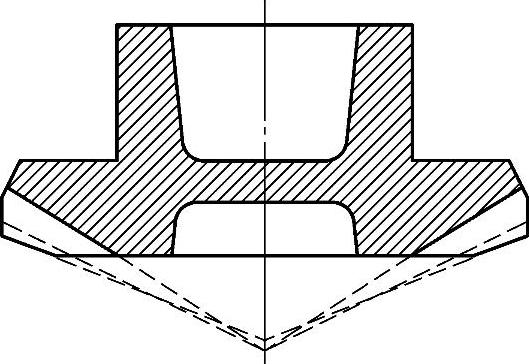

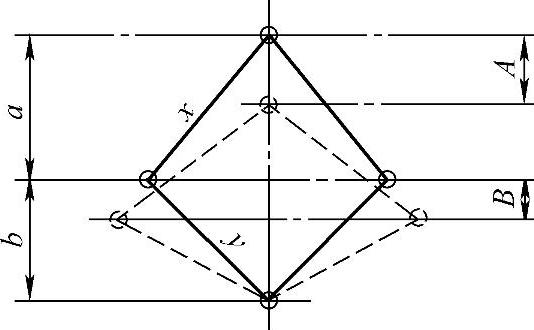

3)冲孔连皮。当锻件上的孔径大于25mm时,应锻出有斜度和连皮的锻件。对于锥齿轮精密模锻的研究指出,当锻出中间孔时,连皮的位置对齿形充满情况有影响,连皮至端面距离约为0.6H时,齿形充满情况最好,其中H为不包括轮毂部分的锻件高度,如图4-4-79所示。连皮厚度h=(0.2~0.3)d,但不宜小于6~8mm。半轴齿轮孔径d=20mm,不锻出。

图4-4-79 冲孔连皮位置

(3)闭式精密模锻工艺的优化

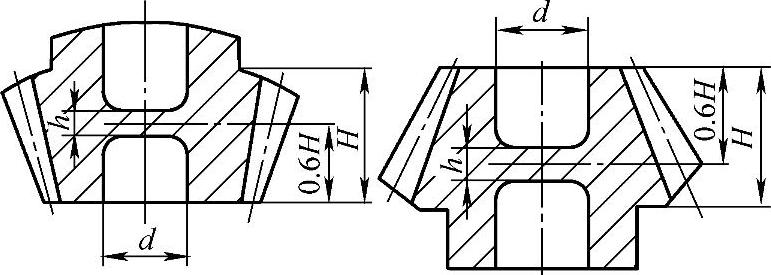

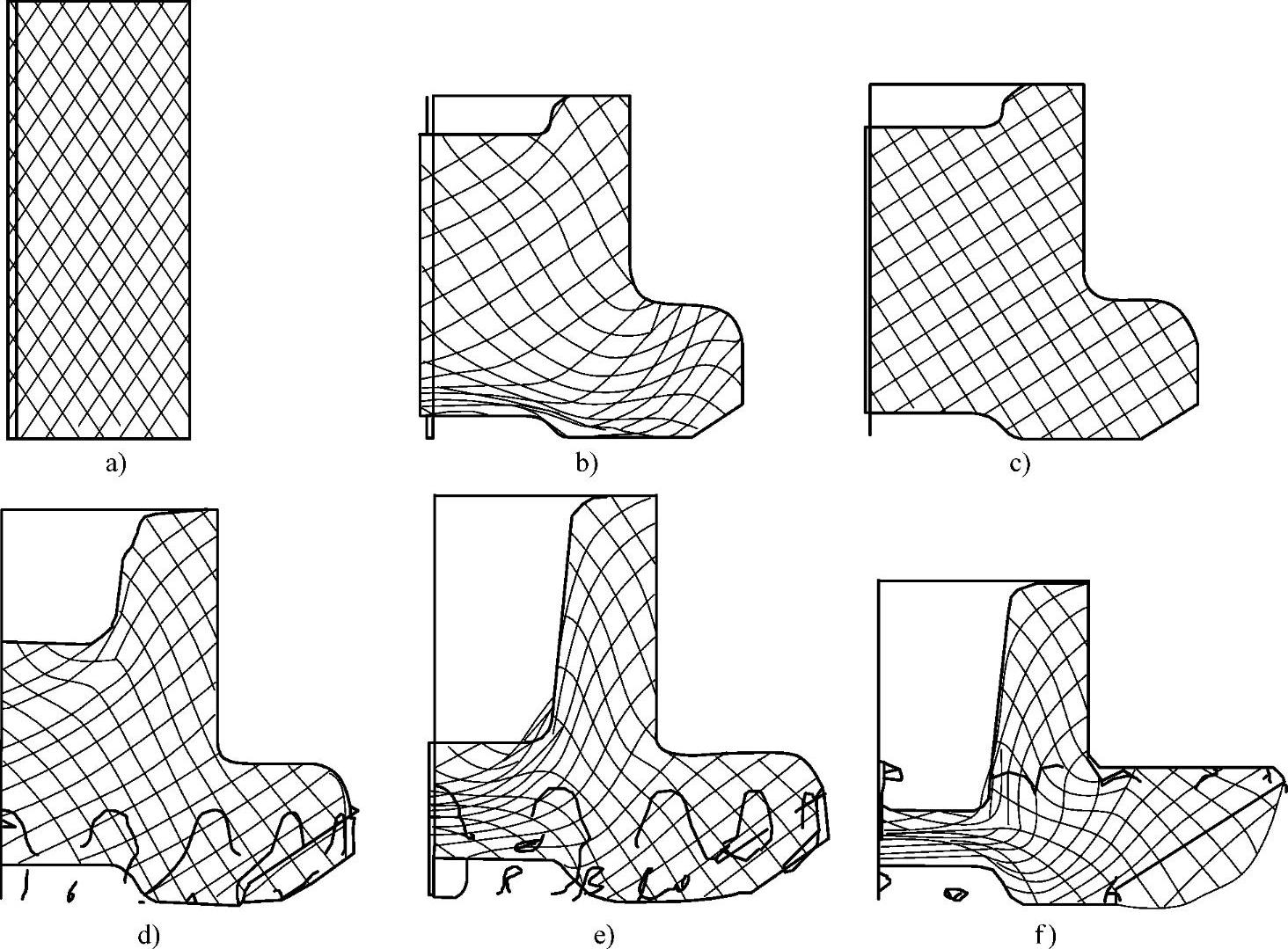

1)闭式精锻成形原理。如图4-4-80所示,首先将坯料放入下凹模(图a),然后,上凹模压下与下凹模合拢并通过压力P1使其充分压紧,上凹模压下时可使坯料产生一定的变形,或坯料上端进入其料筒,接着由上凸模对坯料施加作用力P2使其变形充满封闭的凹模模膛,或上、下凸模以不同的速度对坯料施加作用力P2、P3使其变形充满封闭的凹模模膛(图b)。模锻结束后,首先上冲头回程,然后,上凹模回程,接着下冲头再次向上将锻件从下凹模中顶出。从而在一道变形工序中获齿轮精密锻件。

图4-4-80 闭式模锻成形原理

2)成形过程的有限元模拟齿轮材料为20CrM。其物理参数为:弹性模量E=2.1×105MPa,密度ρ=7.8g/cm3,泊松比ν=0.3,退火后硬度约为140HBW,下屈服强度ReL=450MPa。凸模速度为20mm/s。

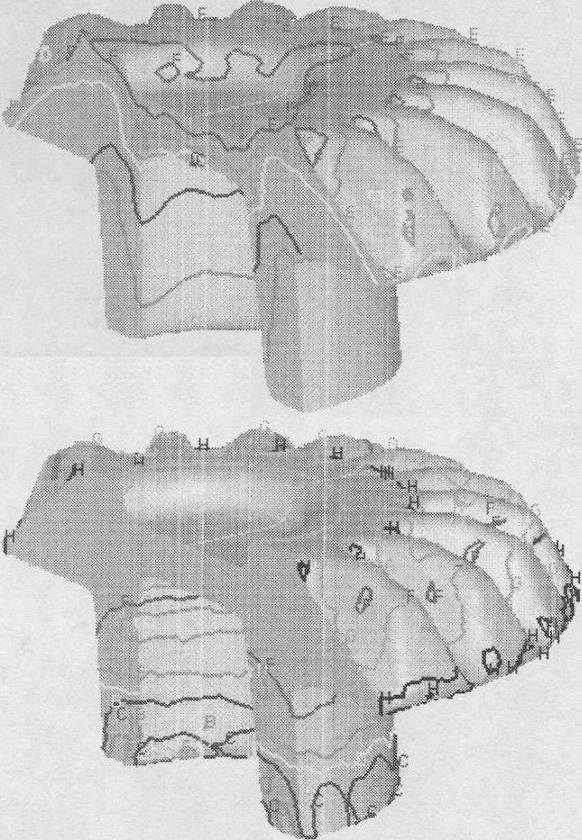

采用刚塑性有限元法和DEFORM商业软件,对锥齿轮(包括行星齿轮和半轴齿轮)闭式冷精锻成形过程进行了模拟。由棒料毛坯成形为直齿锥齿轮成形过程的金属流动情况和成形接近终了时刻工件内等效应变和应力分布情况,分别如图4-4-81和图4-4-82所示。

由图4-4-81可以看出,在锥齿轮闭式模锻成形过程中,坯料被不断地冲孔镦粗,通过径向流动而填充齿形模腔,从第200步起到变形终了,变形量增大,是齿形部分填充成形的重要阶段。由有限元网格变形比较均匀的情况表明,金属流动填充顺利,流动速度矢量(未示出)分布均匀且合理;齿形模腔各部分都能顺利填充,齿顶圆角饱满,无塌角和缺陷。图4-4-82所示应变、应力分布场表明,成形过程中,形成了以凸模为中心的应力环;随着齿形充填的进行,应变与应力集中弧形区逐渐转化为水平层分布,到充填最后时刻,与齿形凹模接触区域的应变与应力急剧增加,但通过设置分流降压腔可明显地制约应力的增加幅度。

3)闭式模锻工艺的优化设计坯料的高径比H0/D0如图4-4-80所示,闭式模锻时,坯料的下端不断被镦粗,而上端在上凹模的料筒中在冲头的作用下不断向下移动。若H0/D0过小,即冲头端部直径增大,则变形金属同冲头端面的接触面积增大,必然导致镦粗变形的摩擦阻力增大,进而导致整个模锻力的迅速增大;若H0/D0过大,则坯料在上凹模料筒中与料筒筒壁的接触面积增大,模锻时向下移动距离增大,必然导致与料筒的摩擦阻力增大。根据理论分析和实践经验表明,H0/D0=0.7~1是比较合理的范围。

预成形冲的设计对于半轴齿轮,尤其是圆锥大端外径比杆部直径大得较多时,若仍采用圆柱体坯料直接闭式模锻成形,则往往因变形程度过大导致两方面的问题:一是变形力急剧增大引起模具破裂或过快磨损;二是模膛充不满,得不到合格锻件。半轴齿轮预成形件的优化方法是,在保证体积相等的条件下,杆长h与锻件相应长度相等,外径d比锻件对应的直径小约0.3mm,孔径d2、d3比锻件对应的孔径小约1mm;β角与锻件的齿顶锥角相等,如图4-4-83所示,不难看出,这种预成形件在闭式终锻时,金属变形流动阻力小,可以顺利得到合格的精密锻件。

图4-4-81 闭式冷精锻成形的金属流动过程(https://www.xing528.com)

图4-4-82 等效应变与等效应力分布图

锻件冲孔连皮的位置及厚度如图4-4-79所示。连皮沿锻件中心线高度方向的位置,以右图所示位置即连皮厚度的中线与大端齿顶相对应为宜,这样有利于通过金属的径向流动使齿顶充满。而连皮的厚度不能太厚,不追求进一步节约金属,因太厚容易导致冲头上的作用力急剧增大。

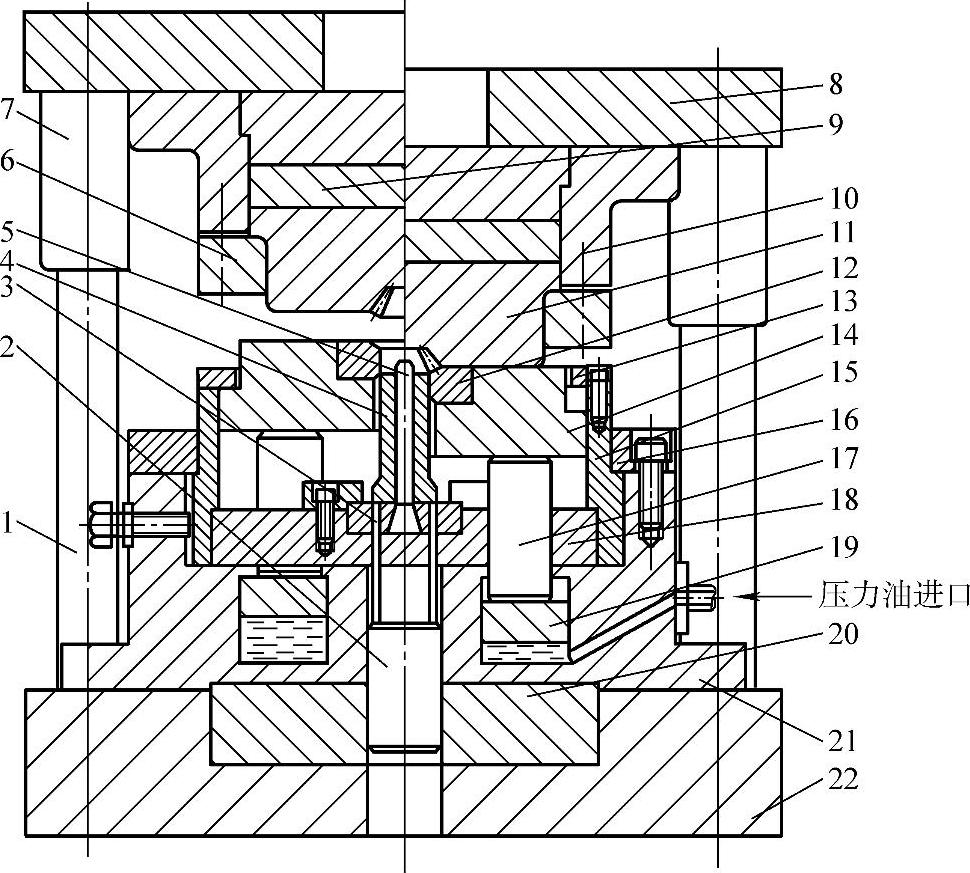

(4)闭式模锻模具设计 在单动液压机或单动机械压力机上使用的闭式模锻模具,一般由专用液压模架和镶块凸凹模所组成。专用液压模架分为单向挤压和双向挤压两种。

图4-4-83 半轴齿轮预成形件

图4-4-84为一种单向挤压的专用液压模架。模锻时,压力机滑块下行带动上底板8、上凹模垫板9、齿形凹模11及凹模座10一起下行,当齿形凹模11与下凹模14及凹模芯12接触形成完整的锥齿轮(或其他零件)模膛,同时液压模架通过浮动活塞19下面的油压产生合模力,合模力的大小通过溢流阀调节。随着凹模向下移动,固定在凹模垫18上的冲头则相对于凹模向上挤压金属坯料使其变形填充凹模模膛而获得精密锻件。

图4-4-84 闭式模锻单动液压模架

1—导柱 2—顶杆 3—小顶杆 4—下凸模 5—下凸模芯 6—固定圈 7—导套 8—上底板 9—上凹模垫板 10—凹模座 11—齿形凹模 12—凹模芯 13、16—盖板 14—下凹模 15—凹模套 17—承压柱 18—凹模垫 19—浮动活塞 20—下垫板 21—下模座 22—下底板

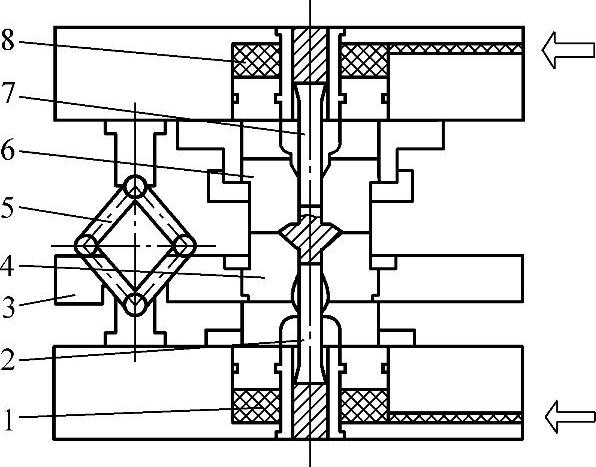

图4-4-85为日本你期待公司研制的双向挤压闭式模锻模具装置,模具的运动及其工作原理与液压机相同。这种模具装置可用于锥齿轮、十字轴、三销轴和星形套等模锻件的精密锻造。

图4-4-85 带速比机构的模具结构

1、8—液压缸 2—下冲头 3—中间板 4—下凹模 5—比例调节机构 6—上凹模 7—上冲头

模锻时,模具闭合并压紧的压力由外部液压泵及蓄势器供给,液压缸镶装在模架之内,按照加压工作程序驱使上、下凹模闭合,其压力可以调节。

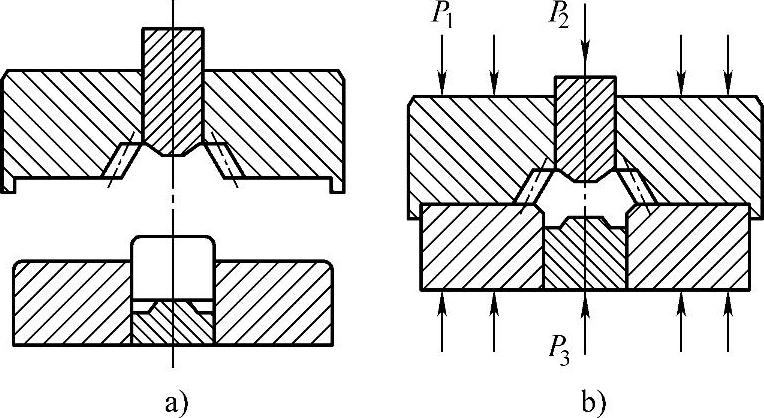

闭式模锻时,坯料的变形随上、下模运动速比的变化而变化,如图4-4-86所示。图4-4-86a为上、下冲头同步对向挤压;图4-4-86b为上、下冲头异步对向挤压。上下冲头动作的速度受速比调节机构的连杆长度之比所控制。图4-4-87所示可以说明如何变换上、下冲头的连杆长度比。

图4-4-86 速比对变形的影响

a)同步变形 b)异步变形

图4-4-87 速比机构的变化

高度方向对称的锻件如十字轴的闭式模锻采用上下冲头同步动作,连杆长度比=1;而高度方向不对称的锥齿轮的闭式模锻则上下冲头采用异步动作。

(5)锥齿轮闭式冷精锻的效果 图4-4-88为华中科技大学与东风汽车精工齿轮厂合作研究成功的轿车锥齿轮精密锻件。齿形部分尺寸精度稳定在IT7级,齿面表面粗糙度达Ra0.8~Ra0.2μm。即齿形部分达到了直接装车使用的要求。经过冷精锻使坯料的晶粒度为7级提高到锻件的9级,因而使锥齿轮的强度和疲劳寿命大大提高。

在所研制的Y28-800型数控单动精锻液压机上生产,每分钟6~8件,同采用刨齿机切削加工相比,生产效率可提高10倍以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。