模锻是为了解决自由锻生产率低、精度差等问题,实现锻件规模化、专业化生产的需要,在自由锻和胎模锻基础上发展起来的在锻模上成形的方法。

模锻是模型锻造的简称。锻造模具(锻模)一般由上模和下模两部分组成,锻模的上、下模分别固定在锤头和模垫上,锻模上下模均开有型槽(亦称模膛、模腔或模槽),型槽的空腔形状和尺寸与锻件的形状和尺寸相同。模锻时,坯料放在下模上,上模随着锤头(或滑块)向下作合模运动(一次或多次),对坯料进行击打,坯料在冲击功(或静压力)的作用下产生塑性变形并填充型槽,最后获得与型槽形状一致的锻件。

由于模锻时金属在型槽内变形,因而模锻件成形速度快,生产率高,可进行成批、大量生产,在批量足够的条件下,能降低零件成本。锻工操作较容易,劳动强度低。模锻件尺寸较精确,能锻造出自由锻造很难锻出的形状,外形美观,呈流线形,表面质量较好,加工余量较小。例如,模锻后,连杆杆身及曲轴拐颈部位则不需要再进行机加工,可以节省金属材料,切削加工量少。同时模锻可使金属流线分布更为合理、组织更加致密,从而提高零件的力学性能,延长零件的使用寿命。

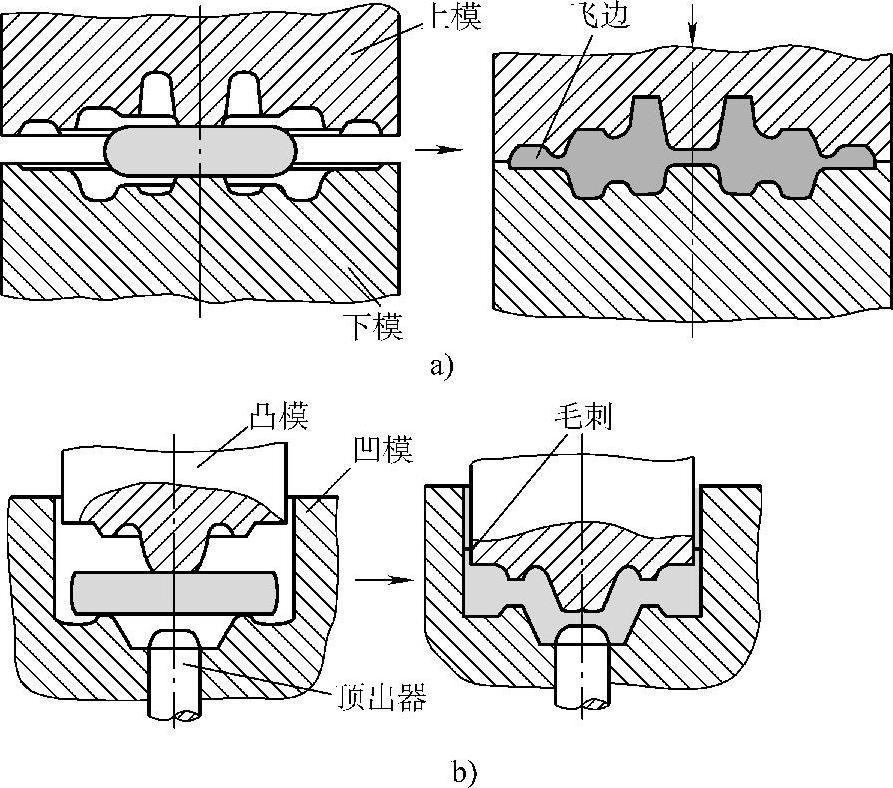

按目前实际生产中主要采用的方式,模锻可分为开式模锻(见图1-17a)与闭式模锻(见图1-17b)。开式模锻要形成飞边(也称毛边),因而称为有飞边模锻;而闭式模锻在正常情况下不产生飞边,因而又称为无飞边模锻。

模锻设备和工艺方法应根据锻件形状特点和产品批量大小进行选择,见表1-4。

表1-4 模锻设备和工艺选择

(https://www.xing528.com)

(https://www.xing528.com)

图1-17 模锻

a)开式模锻 b)闭式模锻

锤上模锻是对蒸汽—空气模锻锤上进行模锻件生产的简称。模锻锤因在锤上可进行多工步制坯,金属填充性能好,通用性好,因而是模锻生产中主要使用的设备。

热模锻压力机(简称锻压机)上模锻是一种相对先进的模锻工艺方法。这种工艺方法具有设备刚度高、定行程速度快、工作速度低、能量和力可限的工作特性,有利于提高模锻件的尺寸精度和锻模寿命,宜于实现模锻工序的机械化和自动化,可较好地满足现代工业提出的高质量、高精度、大批量供应和高生产率的要求。

摩擦压力机是最早使用的模锻设备,在模锻生产中的工艺用途较多。不仅可以用于模锻(包括局部镦锻、温挤压或热挤压等),还可以用于切边、弯曲、冷或热校正和精压等工序。摩擦压力机是中小型工厂普遍使用的一种锻压设备。

平锻机是一种卧置的曲柄压力机,可以锻造一些在模锻锤或热模锻压力机上不能锻造的锻件,尤其适合于锻造带有粗大头部的长杆类锻件,也适合于在一根棒料上连续锻造穿孔的或具有不通孔的环形锻件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。