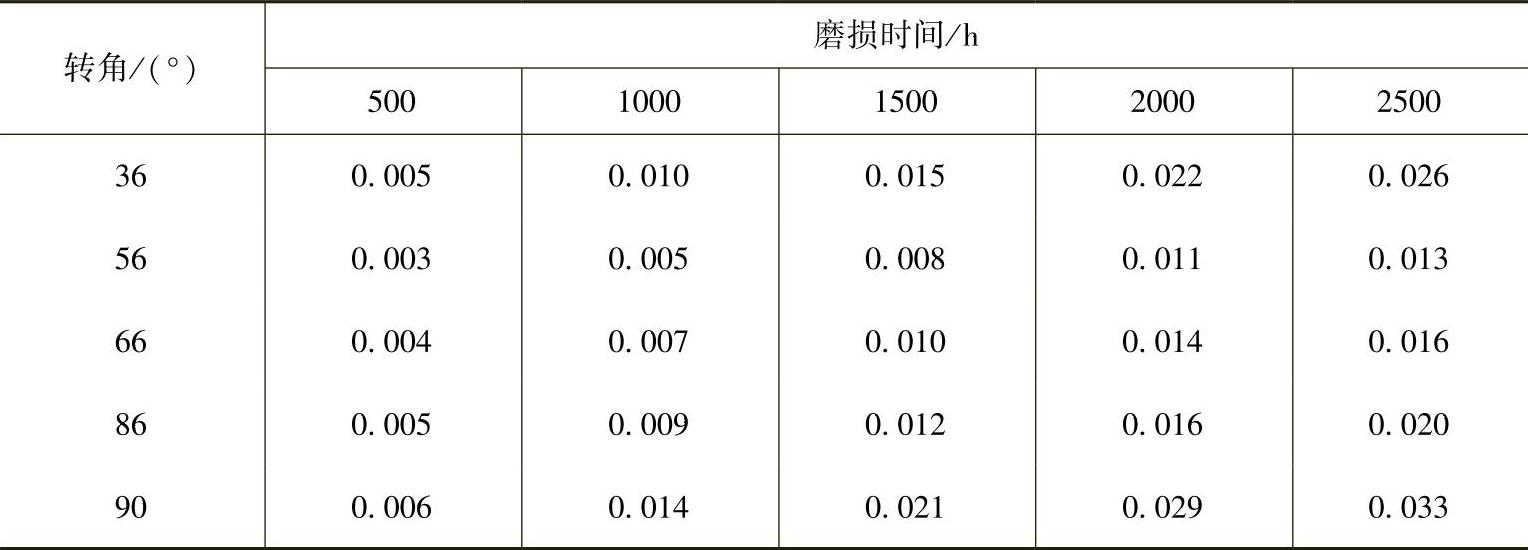

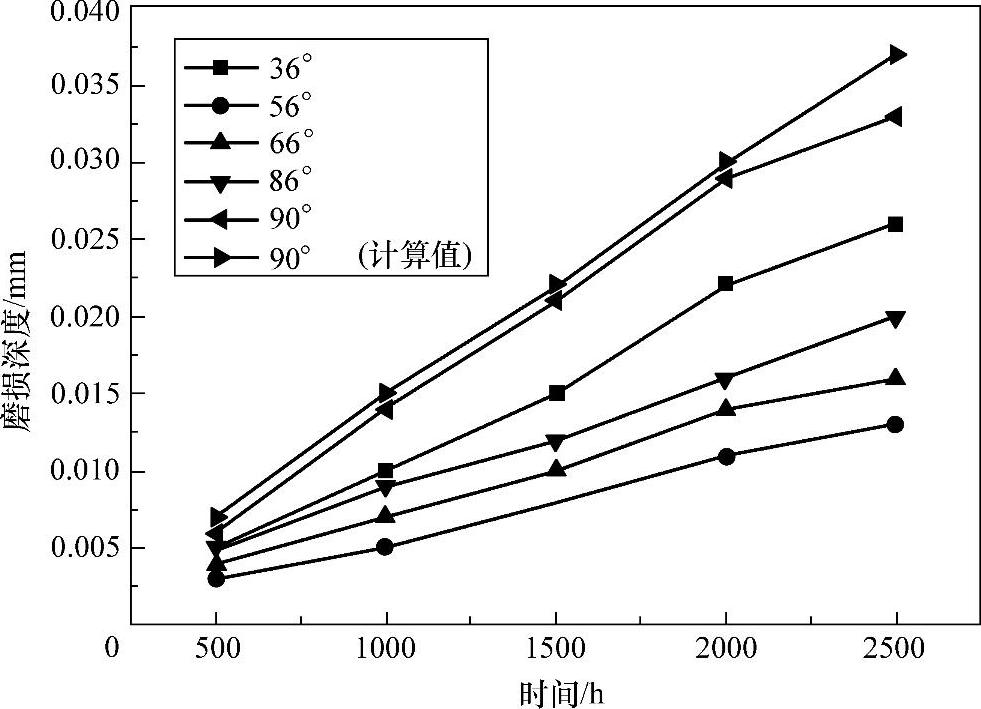

在台架试验中,所用磨损试验机的主要技术参数为:试验凸轮转速500~1000r/min,负荷≤3450N,润滑油温≤120℃,润滑油量0~10L/min,最大挺柱直径为ϕ35mm。按照前面所述的试验规范进行试验,每隔500h对凸轮不同转角上的累积磨损量进行1次测量,其测量结果如表7-6所示。由表7-6可做出凸轮不同转角对应几个危险点的磨损深度曲线图,并与相应的磨损模拟曲线比较,如图7-20所示。由图中可以看出,所研究点的磨损实验和模拟结果非常吻合,且这些点的磨损是经历了磨合阶段之后处于正常状态下的磨损,其磨损曲线与正常的磨损曲线相似。

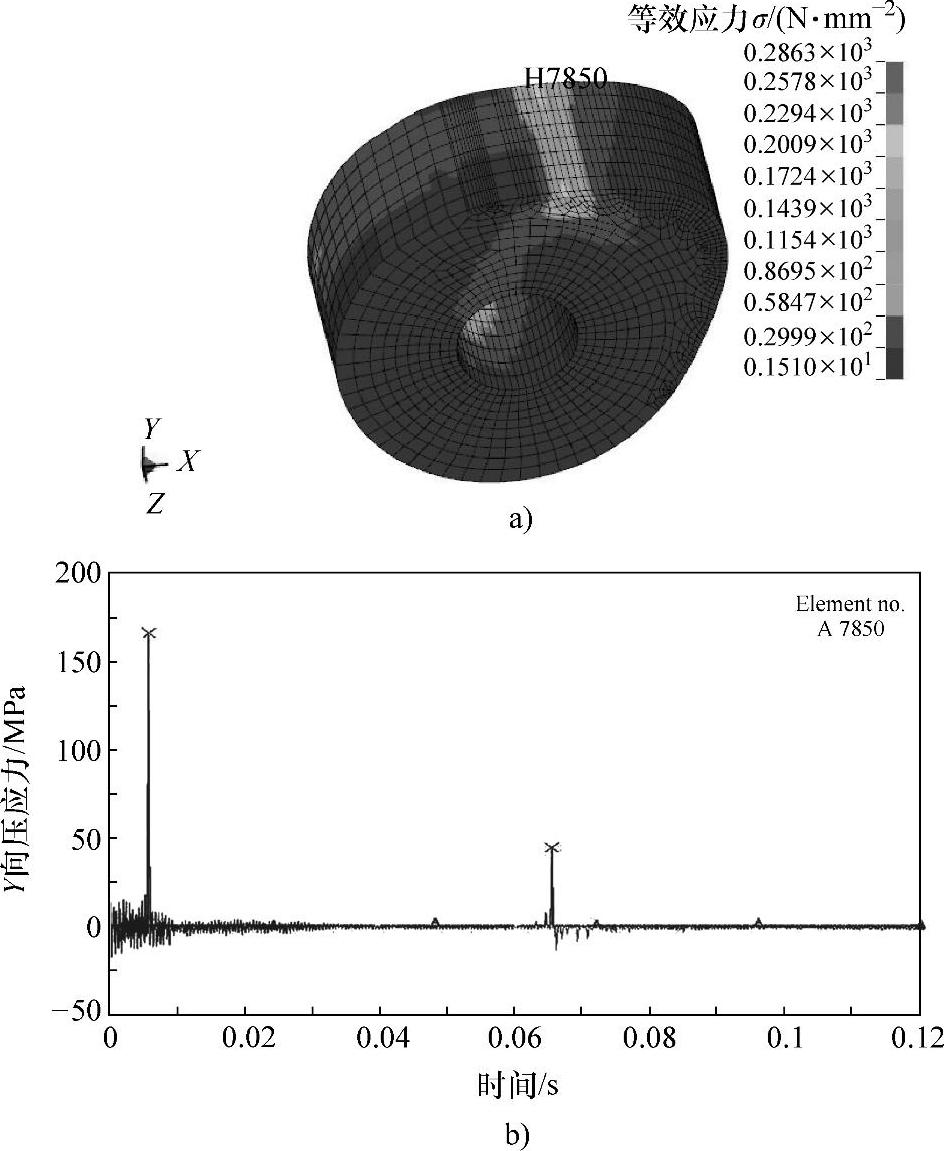

图7-18 凸轮等效应力云纹图及危险点接触应力时程曲线

a)凸轮等效应力云纹图 b)危险点接触应力时程曲线

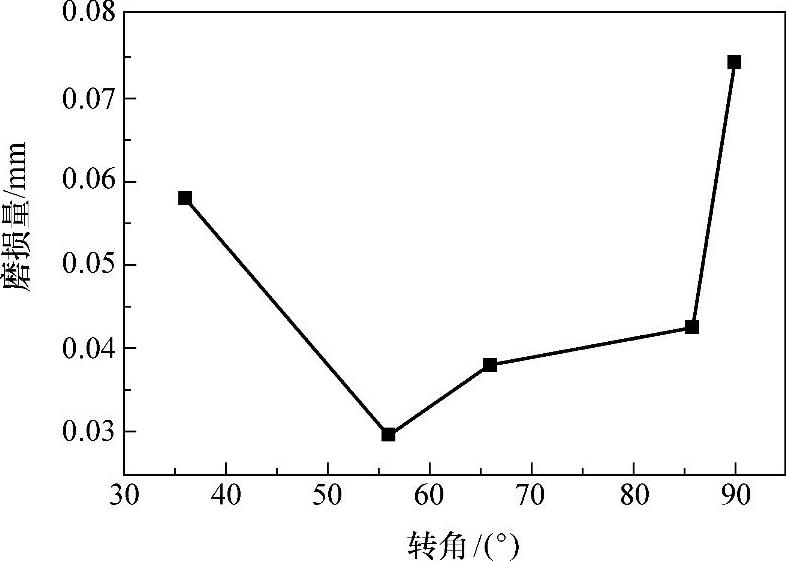

图7-19 磨损量与转角的关系

表7-6 凸轮不同转角上的磨损量测量结果 (单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

图7-20 磨损量与时间的关系

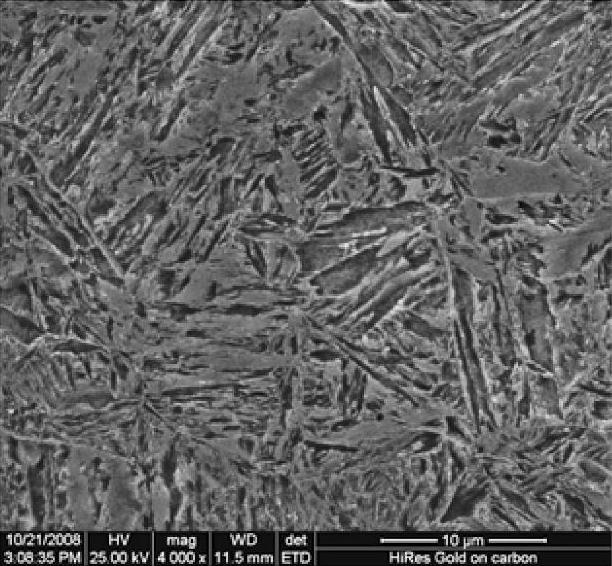

图7-21 凸轮表面显微组织

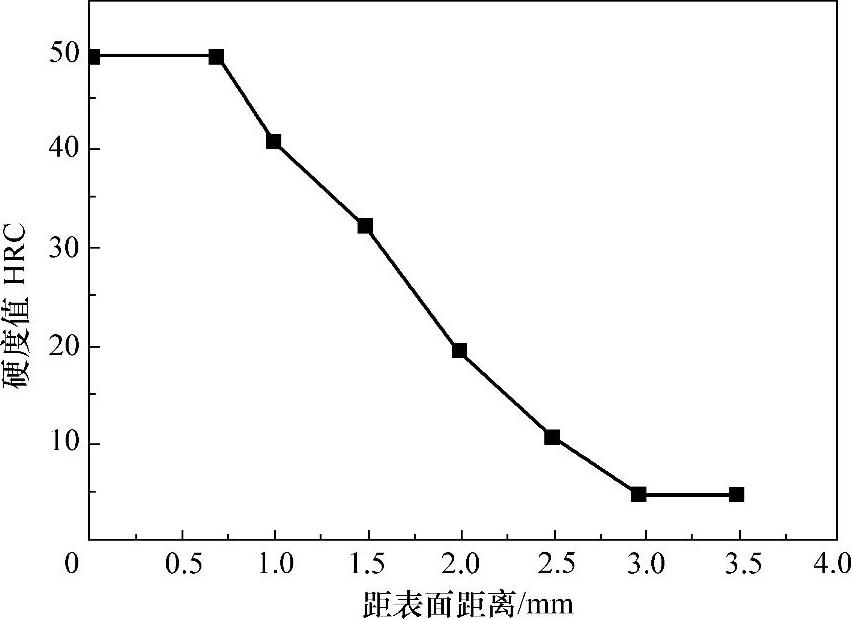

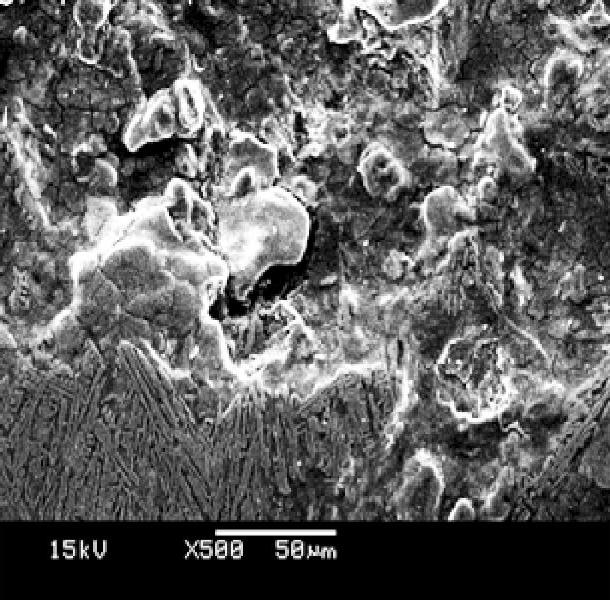

失效凸轮的表面典型形貌如图7-12所示。不难看出,凸轮表面在高频接触应力作用下,产生麻点及发生较大面积的表层剥落,这些剥落坑中多有显微裂纹的萌生,这些微细裂纹将沿硬度较小的区域逐渐扩展,从而使凸轮表面发生疲劳失效。凸轮表面微观组织及表面硬度分布分别如图7-21和图7-22所示。从图7-21可以看出,原材质为45钢的凸轮,表面经中频淬火、回火处理后,表面层组织为针状马氏体、托氏体以及大块未熔铁素体,同时可看到有少量微孔,无明显冶金缺陷。由图7-22,凸轮表面硬度虽高于心部硬度,但最高只有50.1HRC,且有效硬化层厚度较小,约为0.70mm。当表面马氏体硬化层在较高的接触应力作用下发生疲劳剥落后,母体就会因为微细裂纹沿晶粒边界的扩展(图7-23)而很快发生进一步的疲劳损伤。凸轮的严重剥落部位均出现在工作面凸起区域的同一侧,这是由于该区域在使用过程中承受的接触应力最大的缘故。

图7-22 失效凸轮硬化层分布曲线

图7-23 凸轮表面裂纹沿晶界扩展

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。