冲压工艺过程是冲压件各加工工序的总和。它不仅包括冲压加工产品所用的冲压加工基本工序,还包括基本工序的准备工序、基本工序之间的辅助工序、基本工序完成后的后续工序以及这些工序的先后次序、排定与协调组合。冲压工艺过程的优劣决定冲压件制造技术的合理性、冲压件的质量和成本,所以必须认真进行工艺过程设计。

6.1.1.1 链板加工工艺过程设计

链板是组成滚子链的重要零件,由于各单位生产能力与技术水平不同,所采用的加工工艺也是多种多样的,就目前来讲,大致有以下几种加工工艺。

1.短节距标准滚子链链板加工工艺

1)先进的链板加工工艺过程。

a.08B—8颗压印、冲孔落料连续式冲压工艺,此工艺是目前国内链条行业较先进的链板加工工艺,工艺过程如下:

卷料送进→压印→冲孔→落料→热处理→滚亮→表面发蓝→吹干→入库,使用设备为200T快速压力机。

b.08B3—6颗双面压印、冲孔、落料连续式冲压工艺。其模具结构大致与8颗连续模相同、工艺过程也基本相同,使用设备为120T快速压力机。此两种工艺的模具结构与工作原理详见《链条制造业模具设计与加工技术》与模具图册。

2)比较先进的链板加工工艺。

a.08B2—3颗落料、冲孔复合落冲工艺。此工艺是在单颗落料、冲孔复合冲裁的基础上发展起来的多颗落料、冲孔复合式冲裁工艺。其工艺排样是隔片落冲排样,可用卷料也可用条料每次落冲2~3片,冲孔隙一般取板厚的1%~2.5%,板厚时取小值,薄板时取大值。落料间隙取板厚的4%~5%,落冲一次成形。目前应用的单位不少,问题在于模具加工有一定的难度,特别是模具的位置公差要求较严,需要高精度的设备加工。送料方式根据使用设备有所不同,如果在快速压力机上加工可采用卷料自动送料,在普通压力机上加工,是采用人工送料。工艺过程是:

送料→落冲→滚亮→热处理→发蓝→入库。

b.16A~20A单颗落料、冲孔、复合加工工艺。此工艺是应用最广泛的链板加工工艺,适合中小企业批量生产。目前有的单位成功地把24A链板落冲复合工艺应用到生产上。

以上先进的加工工艺只适合p=38.1mm以下标准链条的链板批量生产。而对于中、大规格标准链条的链板加工,大部分厂家还是采用单落、单冲的工艺,然后再用钢球挤孔,来提高孔的表面粗糙度与装配扭矩值。其工艺过程是:

条料→改制→落料→平板→冲孔→热处理→钢球挤孔→滚亮→发蓝(抛丸)→入库。

2.非标准链条链板加工工艺过程设计

非标准链条链板的形状各式各样,其加工方法也是多种多样。它们的共同点是板厚要求不像标准链条链板那么严,一般都是自由公差,所以在材料的选择上一般都采用热轧扁钢或热轧板料生产。

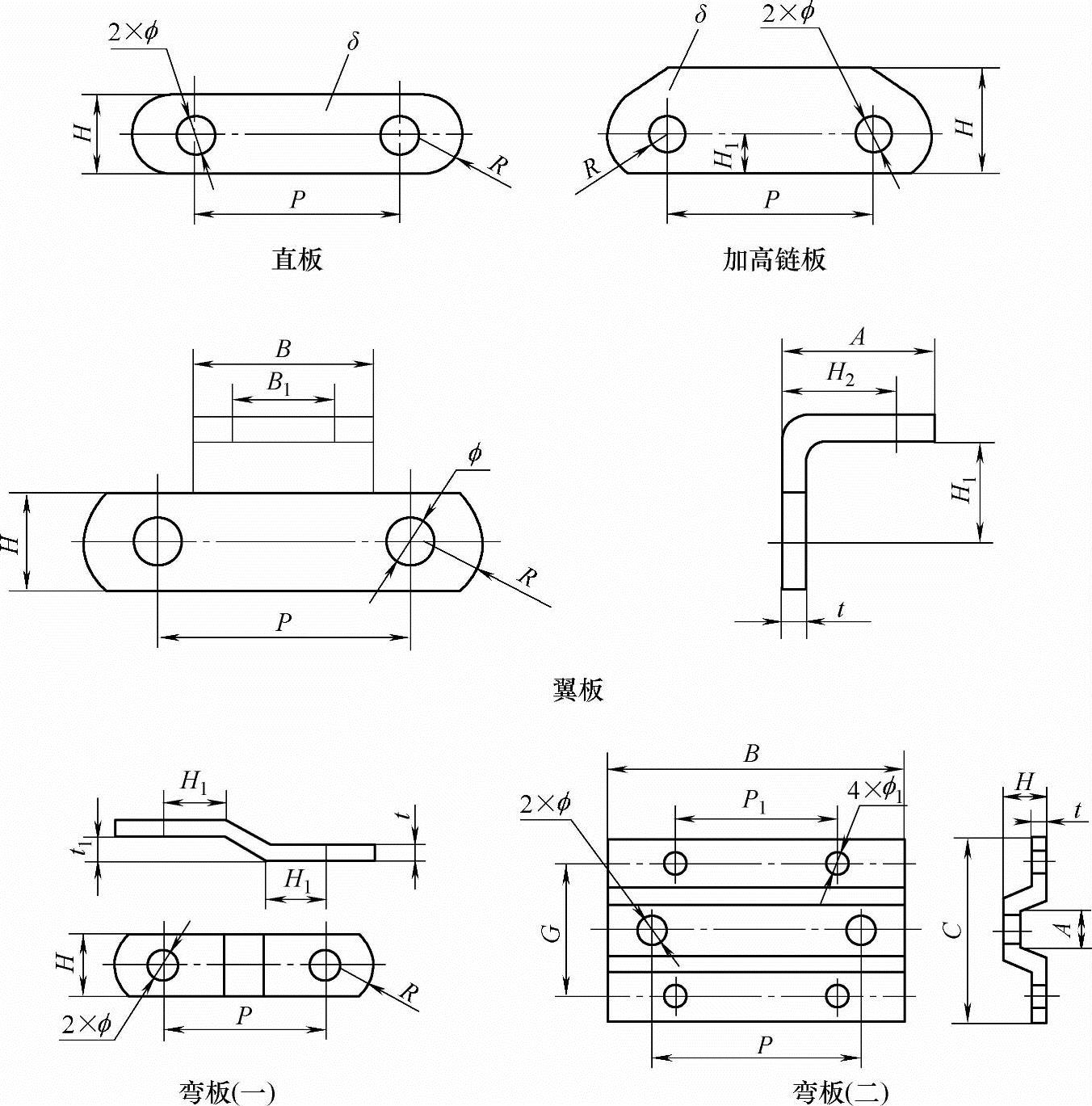

1)常见非标准链条链板的形状有直板、翼板、加高链板、弯板等(见图6-1)。

图6-1 非标准链条链板的形状

2)非标链板加工工艺过程。

以上典型工艺可根据链板的厚度和宽度,灵活掌握冷、热加工。能冷加工的尽量不采用热加工的方法。对于板厚在6mm以下弯板,可采用球化退火,后压弯的方法。板厚在7~22mm的弯板,可采用局部加热或整体加热的方法加工。各厂可根据自己的设备情况与加工能力灵活运用。

如果采用热加工工艺,所加工的孔必须有后序加工。因为热加工工件的孔径尺寸和孔心距涨缩量的稳定很难控制,保证不了孔径与孔心距的尺寸精度要求。一般板厚、大节距、大圆孔,都采用热冲孔后,经热处理,再车孔的方法。如果是异形孔(扁孔)采取热冲孔后冷过孔的办法。对于特殊要求的异形孔(扁孔)可冷过孔后再用推刀推孔的工艺来保证异形孔的高精度要求。

6.1.1.2 销轴加工工艺过程的设计

1.短节距标准滚子链销轴加工工艺过程的设计

销轴是链条连接的重要零件,对于标准链条的销轴来讲,节距p在31.75mm以下的销轴都是采用冷拔圆丝在专用销轴切断机上切断,同时经过两端面拉削,得到平整的端面,再在滚筒中滚光、滚圆角经热处理磨削后便成为成品。所加工的销轴直线度可达0.03~0.07mm,生产效率100~150件/min。近几年国内又试制出快速销轴机,生产效率可达300件/min,该设备只用于摩托车链,两端不刨削端面靠滚光倒角。为获得较平整的端面,需使圆丝材料的硬度>90HRB。其工艺过程如下:

盘圆料→销轴机切断、平端面→滚亮、滚圆角→热处理→磨外径→入库。

对于节距p在31.75mm以上的标准链条销轴的加工如24A-48A的销轴一般选用冷拉圆钢,单工序的加工方法。其工艺过程是:

冷拉圆钢→切断→平端面→倒角→热处理→磨外径→入库。

2.非标准链条销轴加工工艺过程的设计

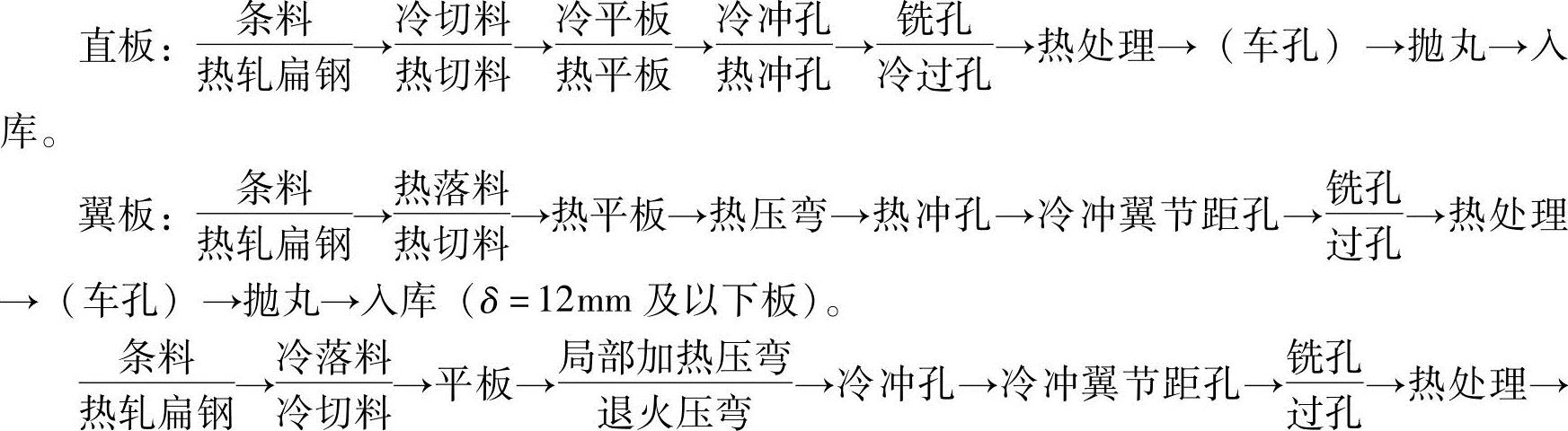

1)常见非标准链条销轴的形状包括:台阶轴、大头轴、大头台阶轴、两端双扁轴等,如图6-2所示。

2)非标准链条销轴加工工艺。

a.双扁轴

冷拉圆钢→切断→平头倒角→铣双扁→热处理→磨外径→入库。

b.台阶轴(https://www.xing528.com)

冷拉圆钢→切断→车台阶→两端倒角→热处理→磨外径→入库。

c.大头轴

a)热轧圆钢→粗车外径→精车外径→车大头→钻孔→热处理→抛丸→入库。

b)冷拉圆钢→切断→平头倒角→磨外径→冷镦头/热镦头→热处理→抛丸→入库。

图6-2 非标准链条销轴的形状

a)双扁轴 b)台阶轴 c)大头轴 d)大头台阶轴

d.大头台阶轴

a)热轧圆钢→粗车外径→车二台→车大头→精车外径二台→钻孔→热处理→抛丸→入库。

b)热轧圆钢/冷拉圆钢→车外径→磨外径→热镦二台及大头/冷镦二台及大头→钻孔→热处理→抛丸→入库。

非标准链条销轴形状多种多样,一般无台阶的销轴都是采用冷拉圆钢预留磨量车加工的方法。而对于台阶轴看其直径的大小而采用冷镦或者热镦头,在备料时,需按体积相等的公式计算出镦头的毛坯长度,经磨削加工后方能镦轴。

6.1.1.3 套筒加工工艺过程的设计

1.短节距标准滚子链套筒加工工艺

标准链条08A(B)~24A(B)套筒,目前大部分厂家都采用专用套筒卷管机卷制,加工精度有很大的提高。圆柱度在0.01~0.025mm之间,基本满足了套筒的技术要求。产量在100~180件/min,但由于受专机限制,中、大规格的套筒加工仍采用模具卷制,其材料厚度尺寸精度为0.01~0.03mm之内。所以卷制套筒的材料一般都要进行材料改制后使用。如24A-48A的套筒,都是卷管模具上卷制的。其工艺过程是:

备料→材料改制→斩印→压U型→卷圆→整形→倒角→热处理→滚油污→滚亮→入库。

斩印、压U型、卷圆、整形在一副模具上分四工位完成的,是目前中、大规格标准链条套筒卷制较先进的加工工艺。缺点,卷制后的套筒虽然经整形,但接口处桃核形很难消除。最近研究了一种新的套筒卷制工艺可以克服桃核形状,是目前中、大规格套筒卷制最先进的加工工艺,其具体内容详见“新技术、新工艺在链条加工中的应用”章节。

2.非标准链条套筒的加工工艺过程设计

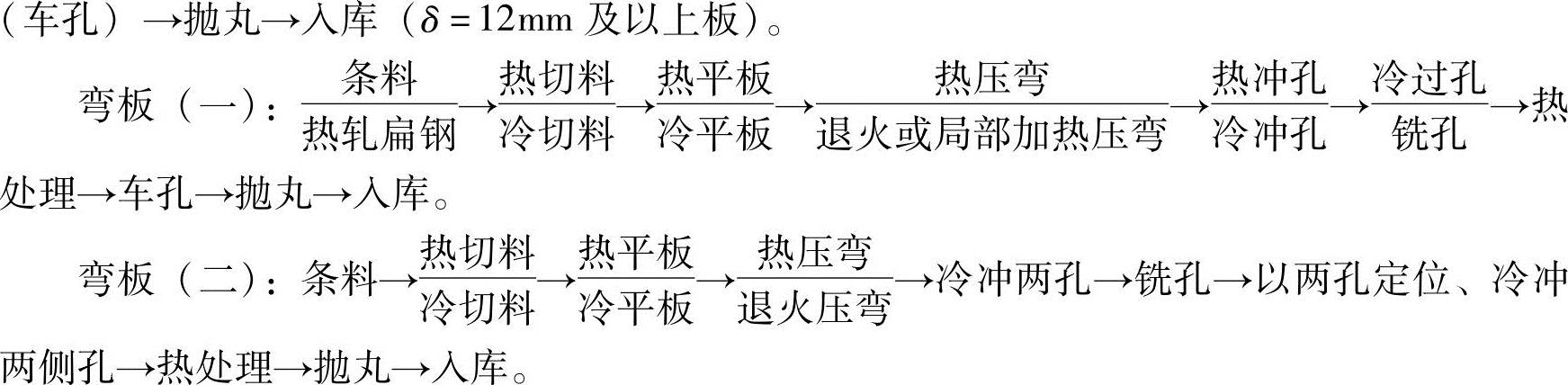

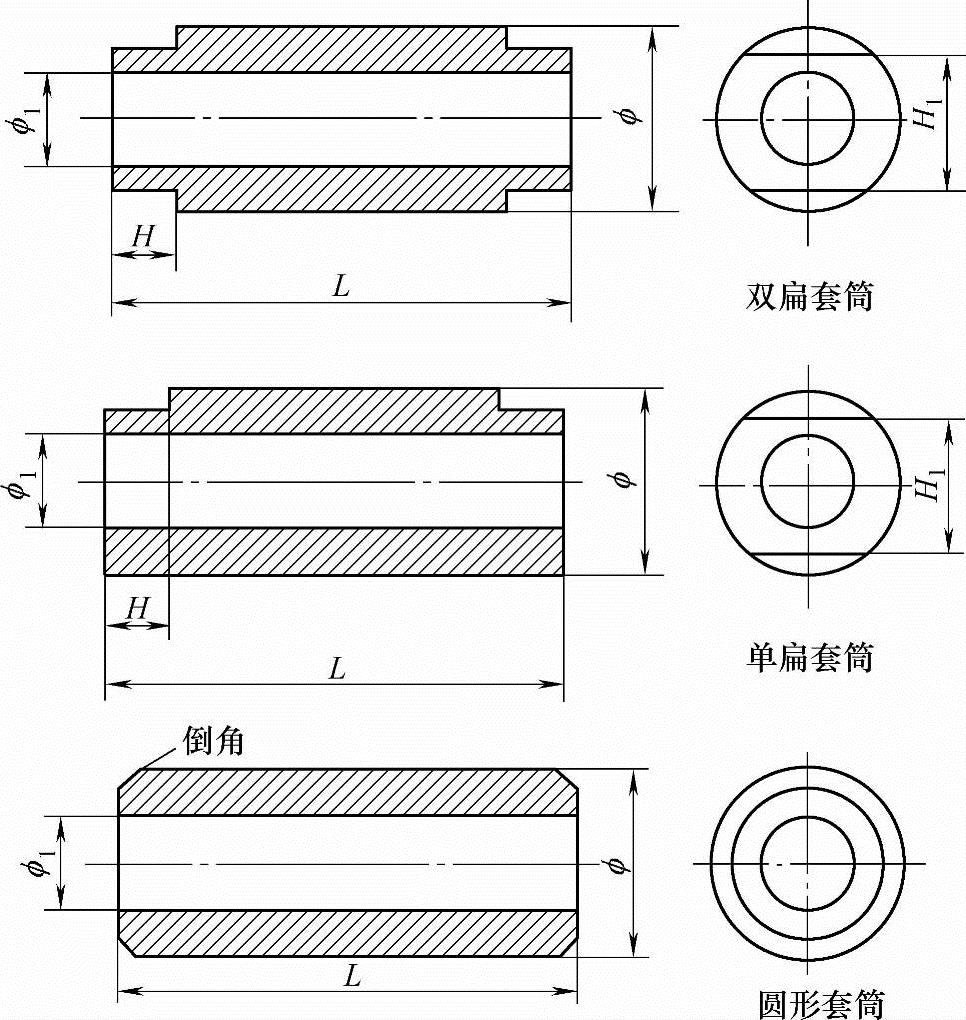

常用非标准套筒的形状有双扁套筒、单扁套筒和圆形套筒。如图6-3所示。其加工工艺如下。

图6-3 非标准套筒的形状

1)双扁套筒。

无缝管→切断→扩孔→铣孔→车外圆→铣两端扁→倒角→热处理→磨外圆→入库。

2)单扁套筒。

无缝管→切断→扩孔→铣孔→车外圆→铣单扁→倒角→热处理→磨外圆→入库。

对于大非标链条的套筒一般采用无缝管和棒料切削的方法加工,适于小批量生产。

6.1.1.4 滚子加工工艺过程的设计

1.标准链条滚子的加工工艺

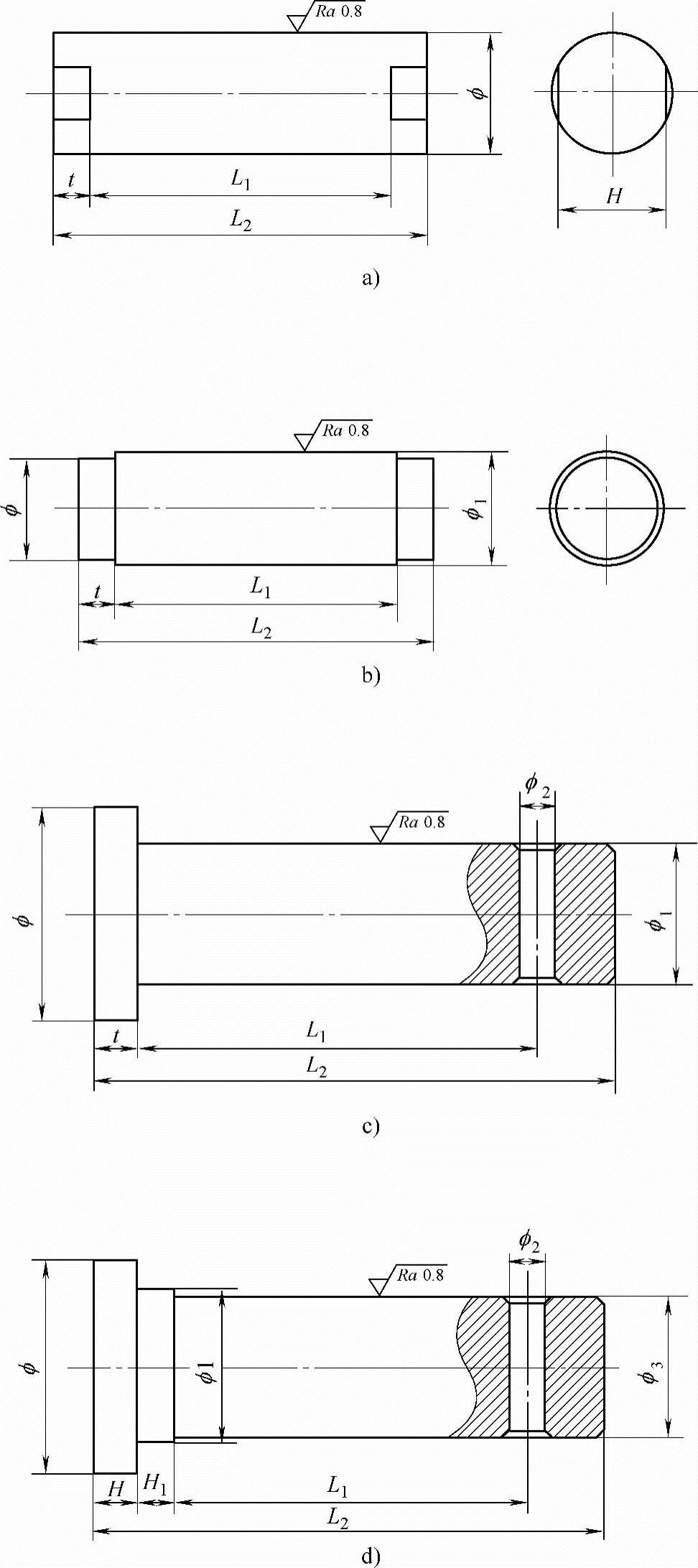

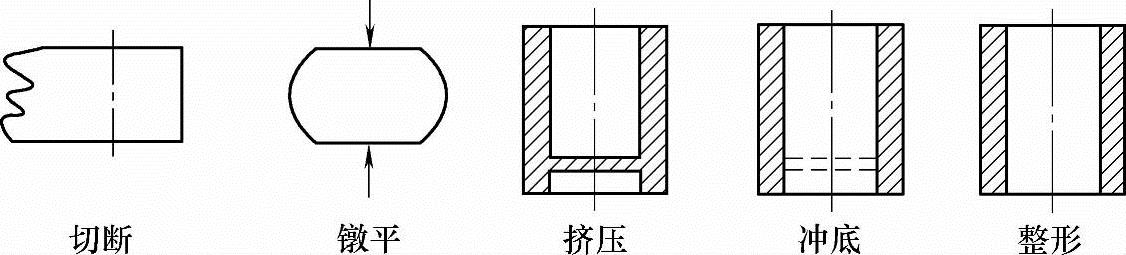

自20世纪80年代起,国内一些链条厂家相继试制成功了滚子分布冷挤压新工艺。随着技术进步,从20世纪90年代起,国内一些链条厂又引进了多工位冷挤压机取代了“四合一”分步挤压工艺。到目前08B~24A滚子的加工,基本沿用这一先进的技术,其工艺过程是:切段→镦平→挤压→冲底→整形,共五工位,在一台设备上完成,如图6-4所示。

图6-4 五工位顺序示意

中等规格标准链条的滚子24A~32A由于受设备吨位的限制,目前只采用在立式压力机设备上分步挤压加工的方法。其工艺过程是:冷拔料→切断→镦平→退火→滚亮→磷、皂化→挤压→冲底→整形→倒角→热处理→磨外径→入库。

32A以上至48A标准链条的滚子,由于直径较大,如果采用棒料切削,材料利用率只有40%左右,为了提高材料利用率,可采用热挤压的加工方法,工艺过程是:热轧棒料→切断→加热→镦平→挤压→冲底→车内径→车外径→倒角→热处理→磨外径→入库。

2.非标准链条滚子的加工工艺

非标准链条的滚子形状与标准链条滚子形状大部分相同,有缘滚子与标准链条滚子区别是一端有约4~10mm的台阶,一般有缘滚子链的滚子在工作中与轨道接触。其加工方法一般都是采用棒料加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。