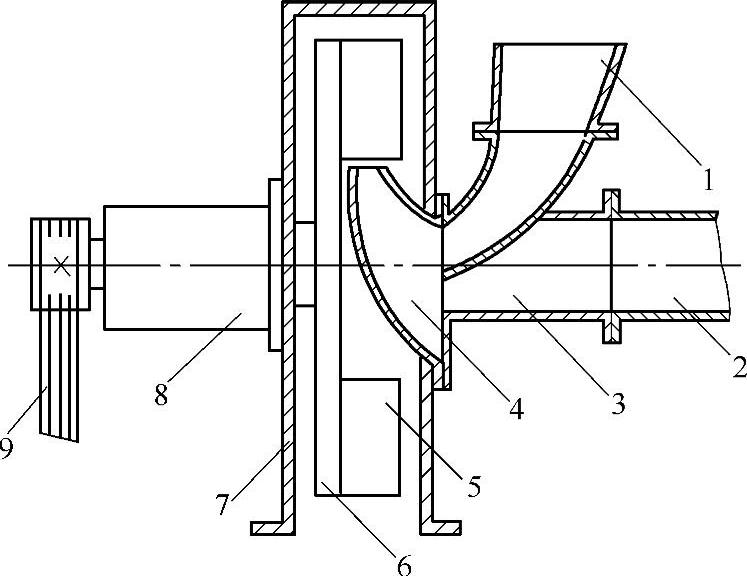

(1)抛丸器 抛丸器的工作原理如图6-2所示(图6-2中将前圆盘绘成透明的,以展示其后面的结构)。铁丸靠自重由漏斗1流入分丸轮5内,与主轴同速旋转的分丸轮便卷着铁丸旋转。在离心力的作用下,铁丸被压向定向套7的内侧,当铁丸到达定向套矩形窗口4时,便从窗口抛出,为高速旋转的叶片所承接并沿叶片自内向外做加速运动,最后以60~80m/s的速度呈扇形抛向铸件,从而使铸件的表面得以清理。

影响抛丸器清理效率的主要参数是铁丸的抛射速度和抛丸量。抛射速度越高,打击力越大;单位时间抛丸量增加,抛向铸件单位面积上的铁丸密集程度也随之提高。提高抛射速度和增大抛丸量都会使清理效率提高。对于结构和尺寸已确定的抛丸器,抛射速度还受到抛射距离的影响。铁丸从抛丸器抛出后,在运动过程中,由于空气的阻力,速度将会逐渐降低。一般情况下,抛射距离每增加1m,铁丸动能的损失约增加10%。通常,被清理铸件的表面与抛丸器中心线的距离以0.7~1.5m为宜。若该距离过近,则弹痕过深且抛射区过小;若该距离过远,则清理效率降低。

机械进丸抛丸器的缺点是结构复杂,抛丸量小,分丸轮、定向套、叶片等易损零件的使用寿命较短,更换也较困难。因此,近年来采用一种利用鼓风进丸的抛丸器,该抛丸器没有分丸轮和定向套,如图6-3所示。

从进丸斗1进入的铁丸,借助离心鼓风机的气流,通过加速管3使铁丸产生预加速,然后从喷嘴4喷入高速旋转的叶轮,最后从叶轮中抛出。调整喷嘴出口的位置,即可改变铁丸抛射的方向。

这种抛丸器,铁丸在叶轮中的运动情况及抛射速度与机械进丸抛丸器完全相同,只是抛丸量主要取决于加速管和喷嘴的结构、尺寸,以及风压、风量的大小。

鼓风进丸抛丸器和机械进丸抛丸器相比,明显的优点是结构简单,维修方便和生产率高。

图6-3 鼓风进丸抛丸器的结构

1—进丸斗 2—进风管 3—加速管 4—喷嘴 5—叶片 6—圆盘 7—壳体 —轴承座 9—传动带

抛丸器的叶片、分丸轮、定向套及护板等易损零件,通常用普通白口铸铁、合金铸铁、球墨铸铁等铸造,其中以普通白口铸铁的寿命为最低。采用低铬——稀土白口铸铁铸造的叶片,铸态硬度为47~50HRC,经热处理,最高硬度达64~68HRC。在正常情况下,其使用寿命可达150~250h。

铁丸材质的优劣及粒度的大小,是影响抛丸(或喷丸)设备性能和抛射效率的重要因素。合理地选用铁丸材料,不仅可以改善抛丸设备的性能,提高清理效率和清理质量,而且能够延长铁丸及抛丸器易损零件的使用寿命。

铁丸的粒度,即铁丸直径,也应根据被清理铸件的材质及工艺要求,进行合理的选择。铁丸直径太小,冲击力小,清理效率降低;铁丸直径过大,不仅使铸件表面粗糙程度增大,而且会减小射向铸件表面的铁丸的密度,这同样会使清理效率降低。

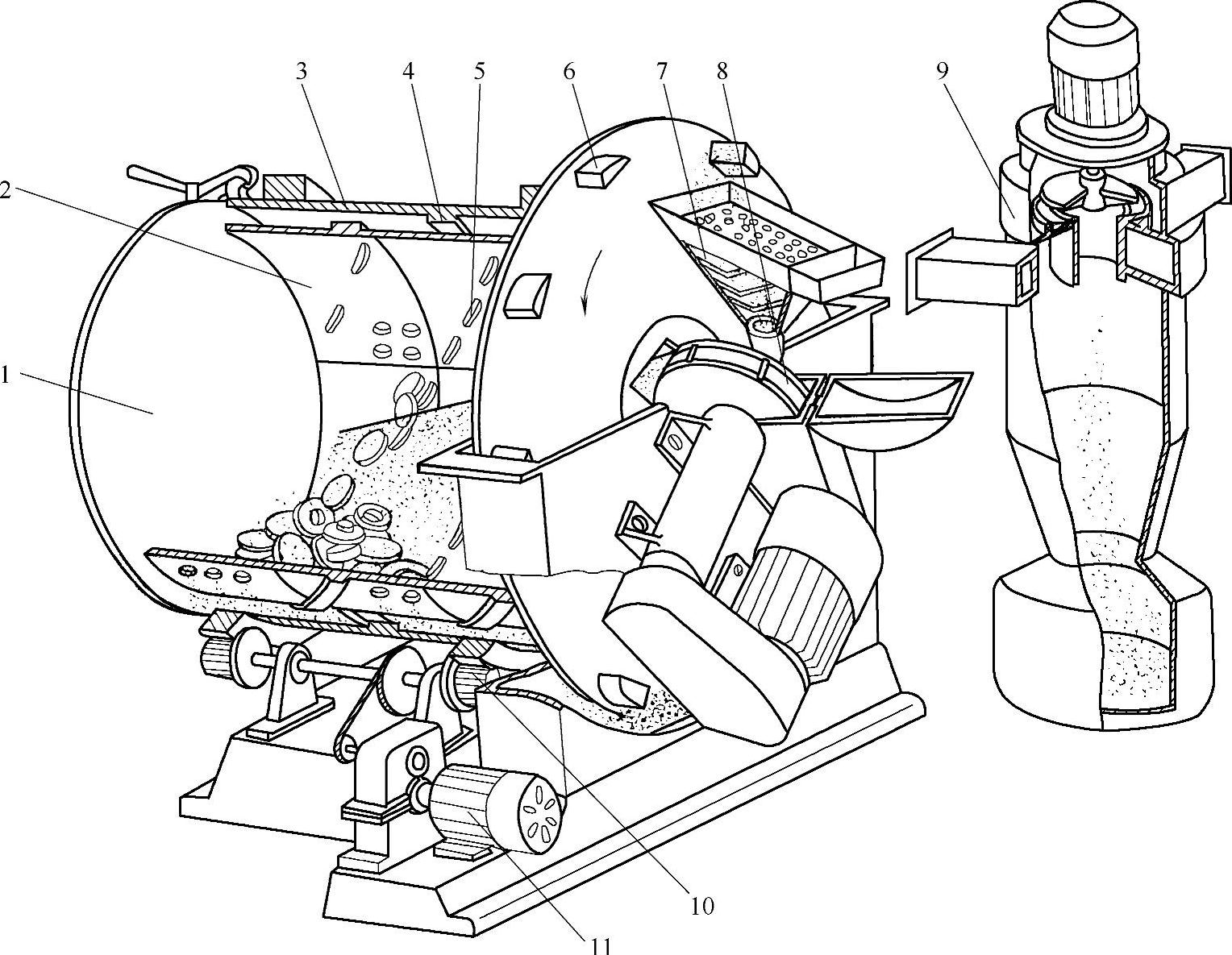

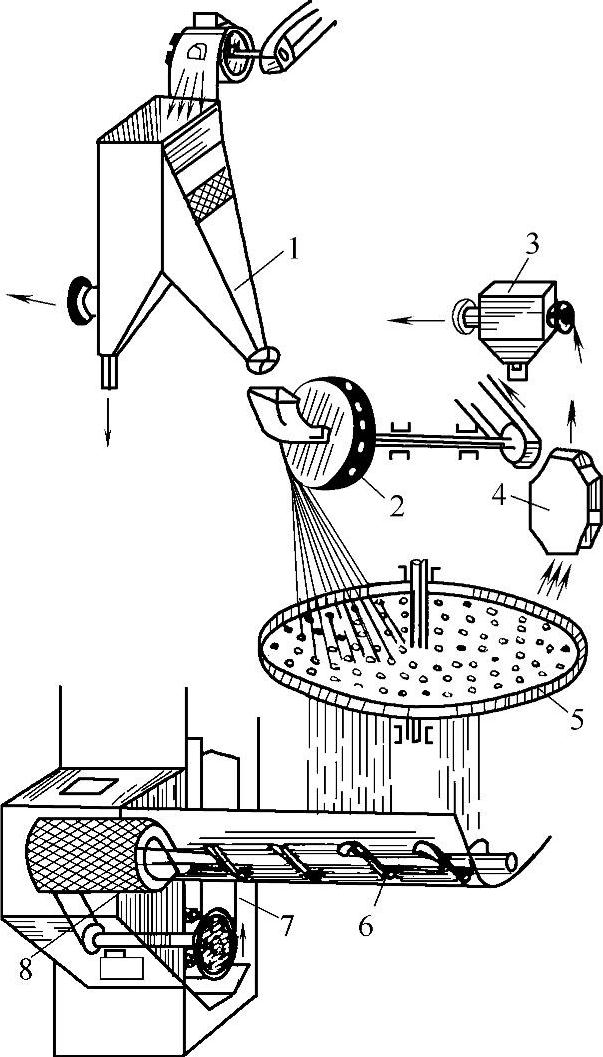

(2)抛丸清理滚筒 目前常用的抛丸清理滚筒有Q3110型及Q3113型两种。图6-4为Q3110型抛丸清理滚筒的结构简图。它由抛丸器、滚筒及传动机构、铁丸循环和分离装置、除尘器、停车装置等组成。

图6-4 Q3110型抛丸清理滚筒的结构简图

1—端盖 2—护板 3—外壳 4—左螺旋导肋 5—右螺旋导肋 6—提升斗 7—分离器 8—抛丸器 9—除尘器 10—托轮 11—齿轮减速电动机

滚筒为双层结构。外壳3的内表面上铸有均匀分布的左螺旋导肋4。内层护板2用耐磨材料制成,在其上面有便于铁丸漏出的格子孔和右螺旋导肋5。整个滚筒支撑在机座上的两对托轮10上。滚筒传动装置示意图如图6-5所示。开动齿轮减速电动机1,经链轮传动机构2驱动主动托轮3,通过摩擦传动,带动滚筒以3r/min的低转速回转。滚筒内的铸件,依靠与内壁护板的摩擦力以及右螺旋导肋的作用,随滚筒转至一定高度,然后翻滚下来,并靠护板上的右螺旋导肋将铸件送至端盖1附近(见图6-4),使铸件集中在端盖附近,承受来自抛丸器的铁丸的密集抛射,从而得到较理想的清理效果。

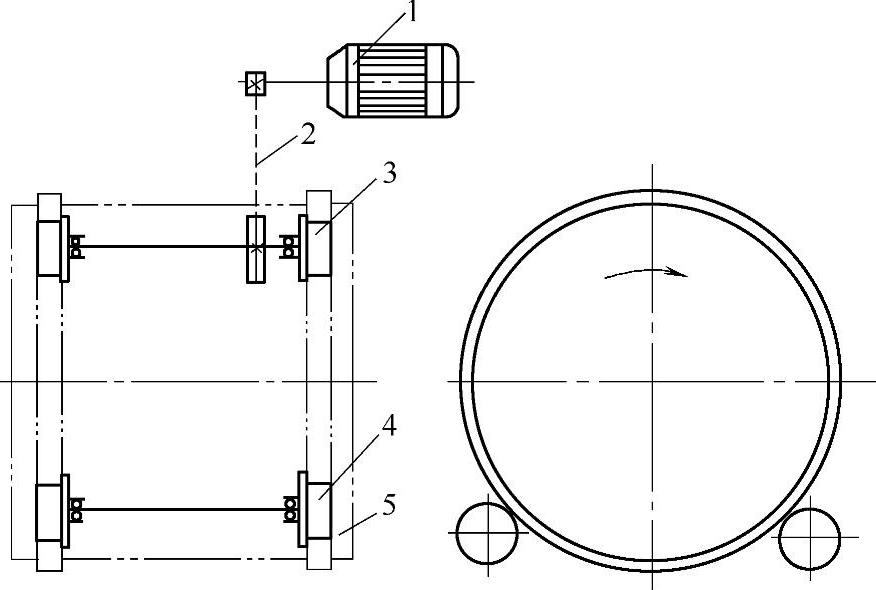

图6-5 滚筒传动装置示意图

1—齿轮减速电动机 2—链轮传动机构 3—主动托轮 4—被动托轮 5—滚筒

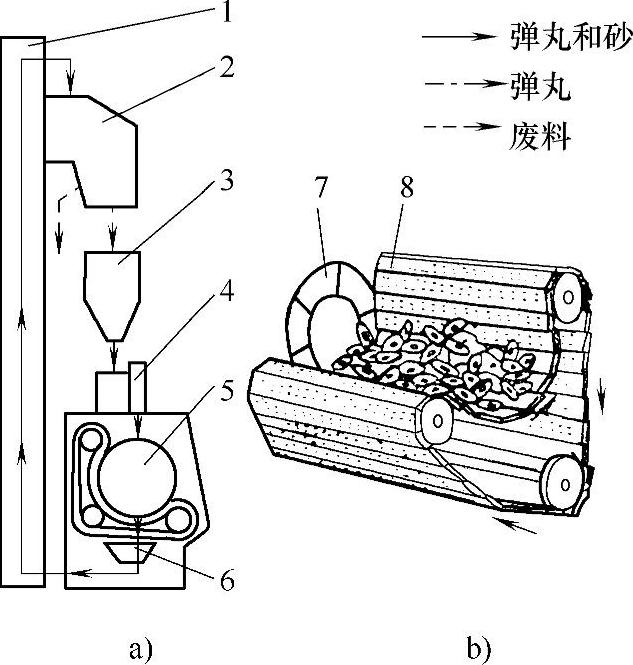

(3)履带式抛丸清理滚筒 履带式抛丸清理滚筒主要用于清理不易碰坏的中小型铸件,其工作原理如图6-6所示。它的铸件运转装置是由一对圆形端盘7和一条封闭的履带8组成。履带可做正、反两个方向旋转,正转时清理铸件(见图6-6b),反转时卸出铸件。抛落的铁丸和砂子通过履带板间的缝隙下落到漏斗6内,然后进入循环系统和分离系统。

图6-6 履带式抛丸清理滚筒的工作原理

a)弹丸的循环系统 b)铸件的翻动

1—提升机 2—分离器 3—储丸斗 4—抛丸器 5—铸件运转装置 6—漏斗 7—圆形端盘 8—履带(https://www.xing528.com)

履带式抛丸清理滚筒清理铸件质量好,又由于铸件的装入与卸出实现了机械化,因而既可用于大批量生产,又可用于单件小批量生产。但机器结构复杂,履带易磨损,密封性较差,维修工作量大。

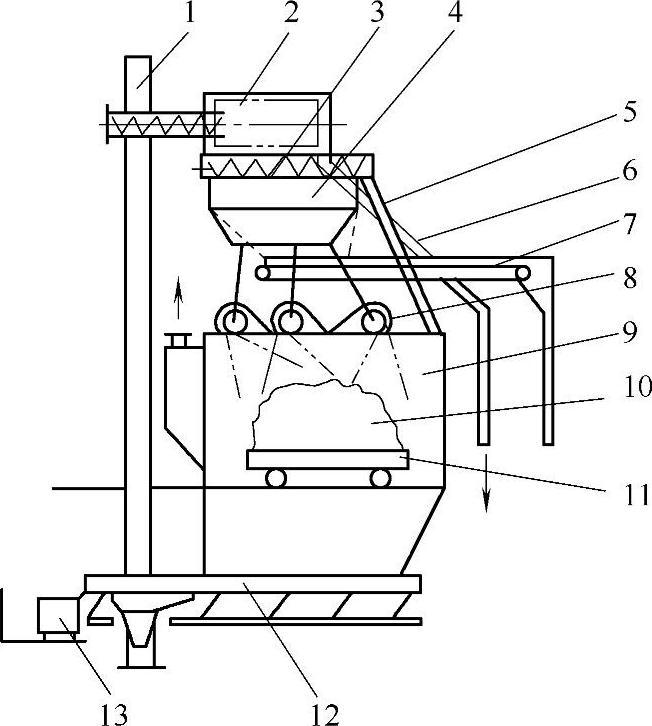

(4)抛丸清理转台 抛丸清理转台示意图如图6-7所示。铸件的运载装置是一个水平转台5,用橡胶门帘将转台隔成室内和室外两部分。铸件在室外装卸,在室内清理,在清理室顶部安装有抛丸器2。工作时,铸件置于转台上,随着转动的转台进入清理室内进行抛丸清理,待铸件转出清理室外,将铸件翻转一次,再次转入室内清理铸件的另一面。

Q3525型抛丸清理转台安装有两台Q304型抛丸器,其转台采用摩擦轮传动,以便在工作过程中可以灵活地使转台停止转动。

转台是由扁钢焊成的网状圆盘,表面铺设一层带有圆孔的橡胶板。清理下来的旧砂及抛落的铁丸即由圆孔漏至转台下面。转台底部装有螺旋输送机(或刮板),将旧砂及铁丸输送至斗式提升机的底部,经斗式提升机提升至气流分离器内,分选后的铁丸回到抛丸器重复使用。

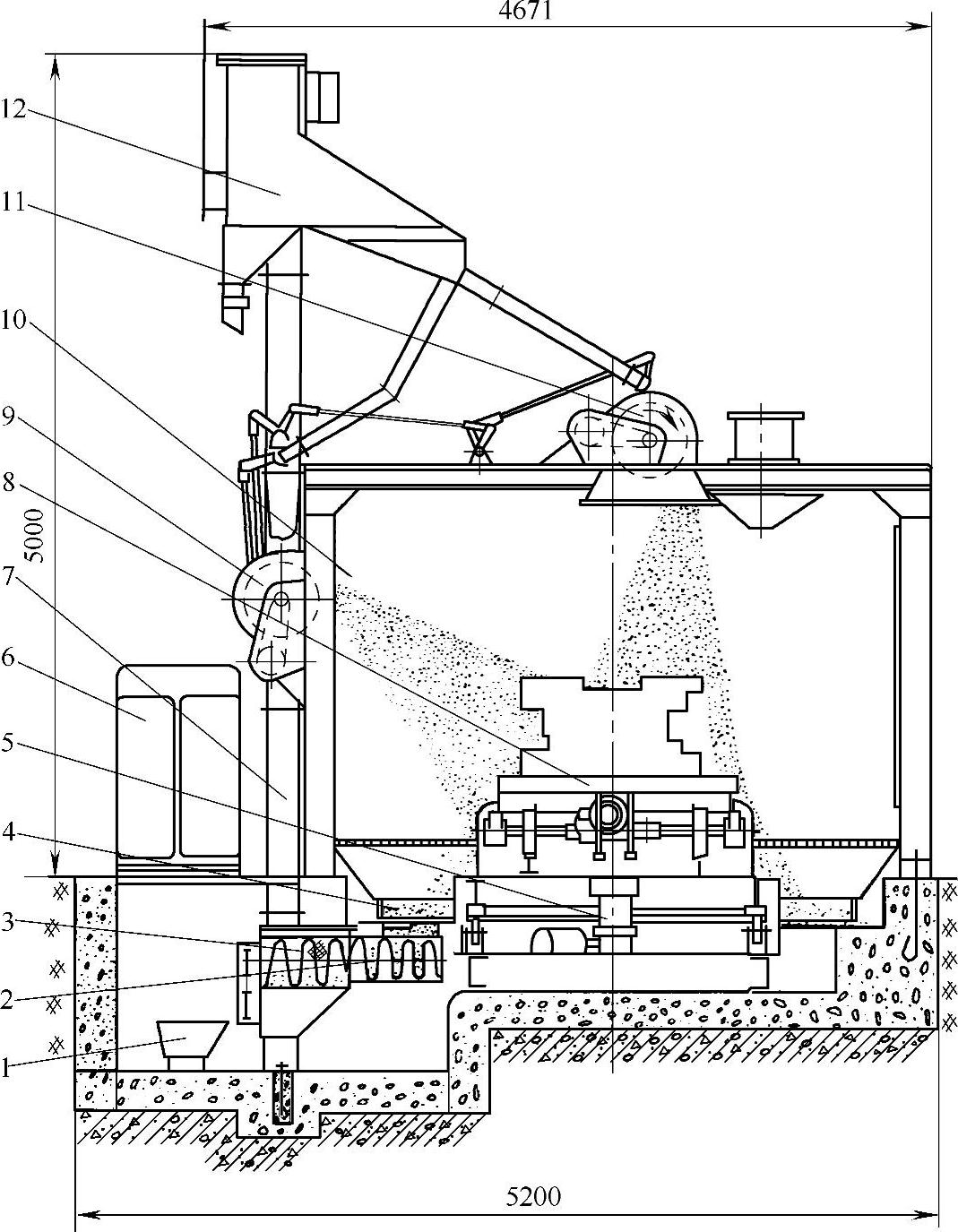

(5)台车式抛丸清理室 用抛丸法清理中大型铸件时,多采用室式清理设备,该类设备分为间隙式和连续式两种。图6-8所示为Q365A型间隙式抛丸清理室,主要由抛丸器、清理室、回转台、电动小车、刮板装置、螺旋输送机、斗式提升机、气流分离器等部分组成。

清理室10采用贯通式结构,用槽钢及钢板焊制,内壁装有橡胶保护板,以防止因铁丸抛射造成室壁磨损。Q305型抛丸器9和11分别装于室顶及室壁的一侧。回转台5位于清理室的中心,台面上设有铁轨与地面上的轨道衔接。回转台带有专门驱动机构(见图6-9),由电动机经蜗轮7和蜗杆8带动小齿轮4,再通过与回转台3固接的内齿圈5驱动回转台转动。清理前,在清理室外用起重机将铸件放在自行式电动小车8(见图6-8)上,电动小车沿地面轨道进入清理室,当小车抵达回转台5中心时,碰撞行程开关,电动机断电,小车停止。当回转台以2.5r/min的转速带动电动小车转动时,铸件四周及顶面均受到抛丸清理。

Q365A型抛丸清理室具有生产率高,清理质量好,操作安全可靠等优点。但铸件在清理过程中,中间还需人工将铸件翻转一次,不能满足大批量生产中连续地和均匀地清理铸件的要求。因此,间隙式Q365A型抛丸清理室主要适用于小批量或成批量生产中的大型铸件。

图6-7 抛丸清理转台示意图

1—分离器 2—抛丸器 3、4—分离器 5—转台 6—螺旋输送机 7—斗式提升机 8—滚筒筛

(6)抛丸落砂清理机 抛丸落砂清理机的工作原理如图6-10所示。开箱后的带砂铸件,吊放在具有行走和回转机构的台车11上,送进密闭的落砂清理室9,由抛丸器8对铸件进行落砂、除芯和表面清理。清理下来的旧砂、铁丸及飞翅等落入地坑下的振动输送机12中。振动输送机前端设有格子板,用以除去芯骨、铁钉等大块杂物,砂粒和铁丸则由斗式提升机1提升,经螺旋输送机进入滚筒筛2,再次筛除砂块等杂物。筛下的铁丸和砂粒经螺旋输送机3均匀地送入丸砂分离器4中进行丸砂分离。砂子由带式输送机7运至砂处理工部,经电磁分离后回用;合格的铁丸分送到各抛丸器重复使用;未完全分离和来不及分离的铁丸与砂粒的混合物,经溢出槽5返回清理室,经上述循环系统再次予以分离。

图6-8 Q365A型间隙式抛丸清理室结构简图

1—废料筒 2—螺旋输送机 3—分离筛 4—刮板装置 5—回转台 6—电气箱 7—斗式提升机 8—电动小车 9、11—抛丸器 10—清理室 12—气流分离器

图6-9 抛丸室回转台传动系统

1—电动小车 2—轨道 3—回转台 4—小齿轮 5—内齿圈 6—支承轮 7—蜗轮 8—蜗杆

图6-10 抛丸落砂清理机工作原理

1—斗式提升机 2—滚筒筛 3—螺旋输送机 4—丸砂分离器 5—溢出槽 6—废料槽 7—带式输送机 8—抛丸器 9—落砂清理室 10—带砂铸件 11—台车 12—振动输送机 13—废料桶

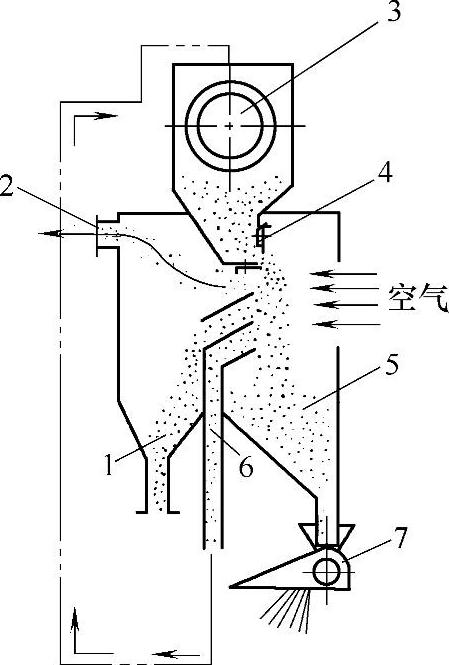

就丸砂混合物而言,抛丸落砂较抛丸表面清理含有更多的砂粒,丸砂重量比约为8∶1。因此,在抛丸落砂清理设备中,丸砂分离器便成为一个重要的组成部分。分离效果好,不仅能直接提高清理工作效率,延长抛丸器易损零件的使用寿命,还会降低铁丸的消耗量,改善旧砂的回用性能。目前采用的高效率的帘幕式风选丸砂分离器的分离效果较好,能满足大量丸砂分离的要求。它的工作原理如图6-11所示。从滚筒筛3落下的丸砂混合物,经可调闸板4流下,形成厚度约为20mm的丸砂帘幕。具有一定速度的气流垂直穿过薄而均匀的丸砂帘幕时,由于铁丸、砂粒的密度不同而分别落入三个间格中:重的铁丸在风力作用下,偏离的距离较小,落入铁丸斗5内;较轻的砂粒因偏离距离较大,则落到回用砂斗1中;中间一格是未完全分离的丸砂混合物,经丸砂混合管6进入清理室,以便再循环分离。含尘的空气从出口2通向除尘器。该分离器的分离效果较好,分离后的铁丸中砂的质量分数在1%以下。

图6-11 帘幕式风选丸砂分离器的工作原理

1—回用砂斗 2—含尘空气出口 3—滚筒筛 4—可调闸板 5—合格铁丸斗 6—丸砂混合管 7—抛丸器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。