在许多文献中,分配器与基板之间没有直接接触的纳米流体分配技术被称为“喷墨打印”。正因为如此,流体通常被描述成油墨,但事实上,它们是粘度不超过几十毫帕·秒(mPa·s)的均匀悬浮液,且悬浮液中含有金属纳米颗粒。虽然这样的油墨粘度低,一些生产厂商(例如日本播磨(Harima或音译为哈利玛)化成株式会社)也把他们的产品命名为纳米胶。只有当含这些纳米金属颗粒的材料用于丝网印制时,命名才是合理的。丝网印制技术也可以用于制造分辨率为30μm的细间距模板[7]。如果某种纳米流体用于喷墨打印,那么“油墨”这个词在本章中使用与其原来的定义不同。

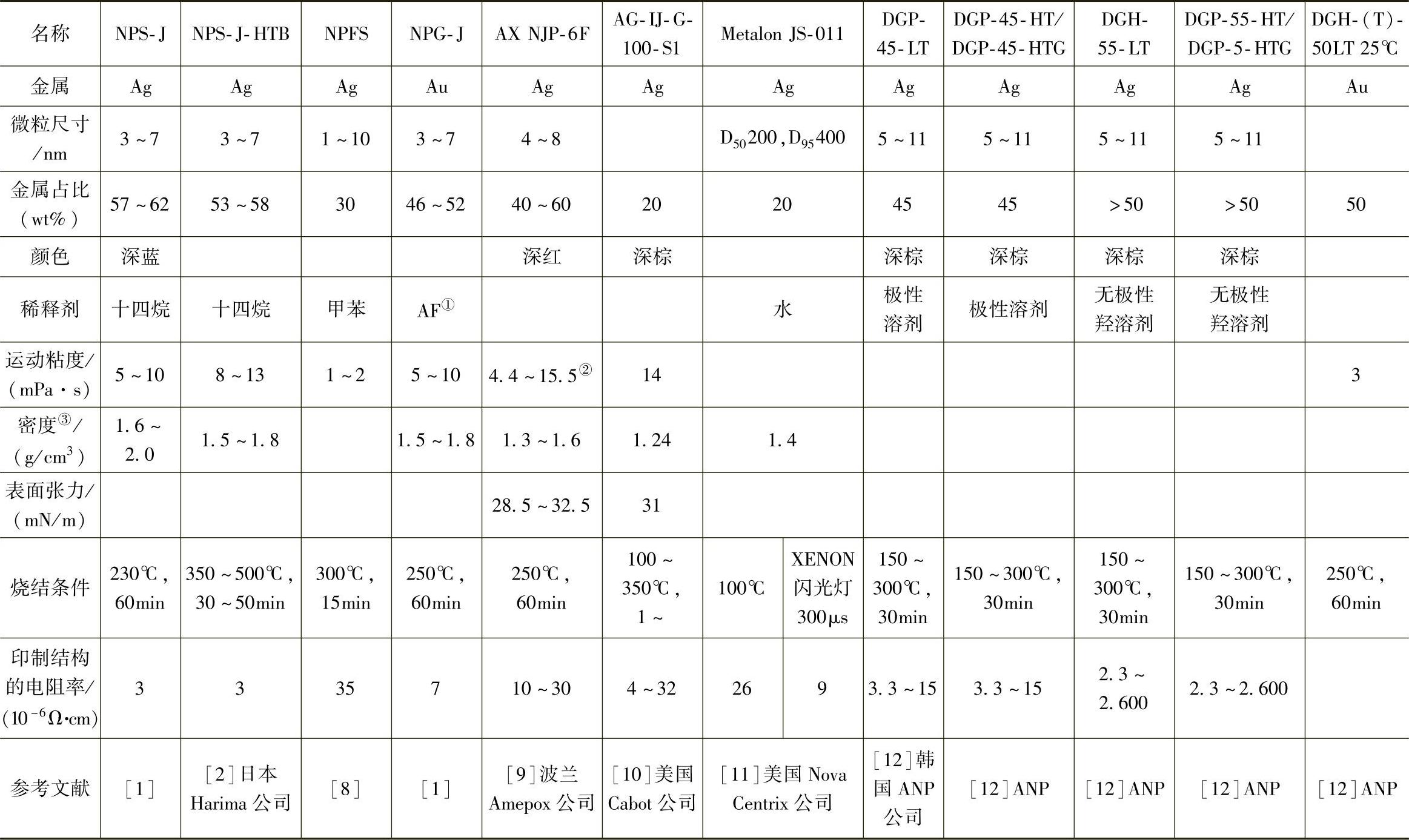

如前所述,含有纳米金属的低粘度油墨应该表现为真正的溶剂,并且在室温下它能在几周之内都保持性质稳定,而不出现沉淀。除了纳米金属和溶剂两个基本组成部分之外,“油墨”还含有许多制造商通常不会透露的添加剂。因此,表12.2列出的油墨特性只包含基本信息。

对于用户来说,油墨的具体参数很重要:粘度、表面张力、印制结构的电阻率和烧结条件。前两项特性决定了印制特征尺寸和液滴稳定性,也能影响印制结构的间距,而后两项特性确定了印制结构的电学性质。

粘度是用来衡量流体在剪切力作用下抵抗变形的能力。它通常被视为稠度或流动阻力。粘度描述了流体内部的流动阻力,并可以考虑用来衡量流体的摩擦力。动力粘度的国际标准物理单位是Pa·s(帕斯卡秒,简称帕秒)。粘度μ随着温度的升高呈指数下降,有

μ(T)=μ0exp(-bT) (12.1)

式中,T为温度;μ0和b为系数。

表面张力是一种使液体表面层表现如弹性薄板的效应,其被定义在表面层内部。表面张力是由液体分子之间的作用力产生的吸引所引起的。在大体积液体中,每个分子在各个方向受到相同的相邻分子拉力,因而净力为零。表面张力的单位是

表12.2 用于印制的油墨的规格

①多种石油羟基混合物。

②美国Brookfield公司LVDVII+CP型粘度计,100r/min,20℃。

③烧结后。

牛顿/米(N/m)。

通过实验得知,在表面张力在几十mN/m的范围内时,油墨的粘度不应超过几十mPa·s。(https://www.xing528.com)

印制结构的电阻率ρ通常用Ω·cm作为单位,可以用如下简单公式计算:

式中,R为电阻;d、h和l分别为线条的宽度、厚度和长度。电阻通常用四点探针测量,d、l用光学显微镜测量。通常,印制结构非常薄(小于1μm)而且可能不稳定。因此,h的测量精度可能成为估算电阻时大误差的来源。出于此原因,并受到现在测量技术水平的限制,就没有绝对电阻率的要求。然而,线路期望的电阻率应小于10-4Ω·cm。

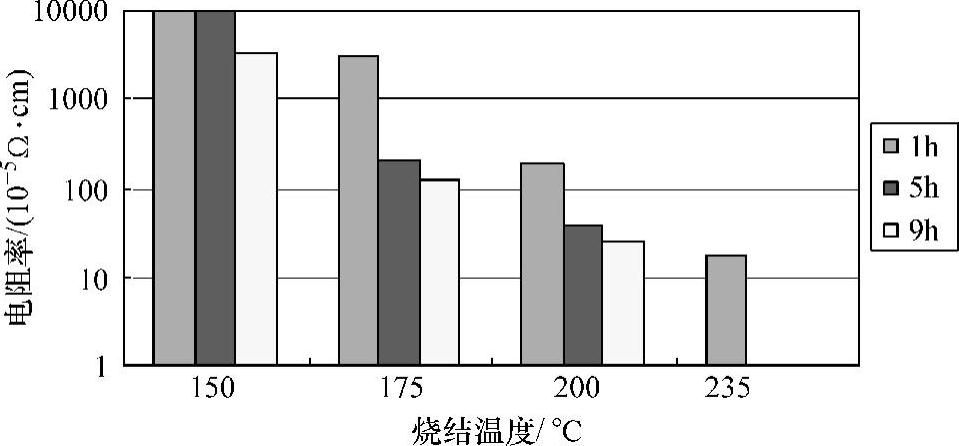

通过热加工可以获得低电阻率的材料。加工过程需要既保证温度尽可能低,又要保证操作时间尽可能短。然而,现在所使用的油墨需要在高于200℃的温度下加热几十分钟(见表12.1)。因此,在成功的加热过程中,时间和温度是需要具有一定关系的。但是,在低于一定的阈值温度时,即使加热时间再长也不能获得低电阻率的材料(见图12.1)。

图12.1 在150℃、175℃、200℃和235℃进行1h、5h和9h烧结后印制结构的电阻率(对于这些机构,在250℃进行1h的烧结后印制结构的电阻率为3×10-5Ω·cm)[4]

据报道[13],生产纳米银油墨有三大关键步骤。在第一步,有机成分,如分散剂、稀释剂和粘结剂,与纳米银颗粒混合后充分溶于过量的有机溶剂中(如乙醇或丙酮),由此来完成银颗粒的彻底扩散。这一步的关键是选择具有低烧尽温度的有机成分,这样就可以实现低温烧结。第二步,再使用机械搅拌和超声波振动方法使纳米银颗粒分散。第三步,使溶剂最终完全蒸发,得到粘性的纳米银胶体。胶体的粘度可通过改变各有机成分的含量来调节。

喷墨技术也可以使用不含颗粒的导电油墨。比如一种由硝酸银和添加剂组成的新型水溶液,其对玻璃和聚合物有很强的粘附性,且在固化后电阻率仅为块状银的2.9倍[14]。在440~500℃时,硝酸银分解成银。银的辛基十二醇新癸酸酯在甲苯溶液中于175℃开始分解,250℃时完全分解。该方法得到的微量银要进一步在580℃退火[14]。利用这种油墨的退火过程,便可以得到固化的微量银,其电阻率非常接近块银,仅是它的1.6~2.0倍。此外,该微量银还具有很好的抗磨损和抗断裂的能力。

不仅是银,金的微观结构也可以通过油墨分解的方法得到。含有31wt%巯基丙酰甘氨酸(mercaptoproprionylglycine)金且粘度为7.5mPa·s的油墨,可以作为喷墨打印液。在500℃左右的温度下,这种油墨在空气中燃烧可以得到金的火焰图像。印制线路的宽度和厚度分别估计为190μm和1.4μm。其最低电阻率约是块状纯金的10倍[15]。

若纳米银油墨想在消费电子产品的应用有所突破,则需要一种只需低温便可进行热/化学处理工艺的配剂,这也是获得相对高的电导率所必需的。而含有30wt%~50wt%银的羧酸银油墨能满足上述要求[16]。该化合物可以通过纯化并以粉末的形式获得。这些粉末容易溶解于一些典型溶剂(如聚氯乙烯吡咯烷)或蒸馏水而形成油墨。该油墨的分解温度可有效地控制在110~170℃之间。并且在160℃下经过30min的固化(在玻璃基板上)后具有很好的电阻率,为9.0×10-5Ω·cm。

当前的很多油墨不具有粘附性。但在微电子封装中,尤其在倒装芯片技术中,油墨最好具有粘附性。对开发同时具有粘附性和导电性的材料,业界已做了大量研究[17]。当前条件下,油墨是由平均大小为4.2μm的微银颗粒渗透形成的,其中微银颗粒的填充量占70wt%。丙烯酸酯甲基丙烯酸环氧胶(acrylate-Methacrylate-ex-poxy)粘结剂具有剪切变稀的性质。因此在剪切率低于1/s时,其粘度高于1Pa·s。这样的性质使沉淀更加稳定。在印制过程中,剪切率会非常高,估计剪切率约为10000/s。当剪切率为2500/s时,喷墨技术所用的油墨的粘度为30mPa·s。印制后便可以得到130μm的液滴(见图12.18)。液体固化后,测得印制结构的电阻率为6×10-4Ω·cm。

通过喷印系统的喷嘴喷射熔融的金属滴也是获得金的微结构的一种方法。该喷印系统的驱动机理与微型喷墨打印相似。实验[18]中便使用过一种熔点只有47℃的合金(Bi-Pb-Sn-Cd-In合金)。然而因为粘着在底板上的半球形金属点的直径约为400μm,则这种技术不能包含在纳米技术中。

值得注意的是,在实际使用的胶体中添加纳米银颗粒(3~5μm)确实能显著提高其导电和导热性能。据报道[19],含有微米银颗粒和直径为3~7nm的纳米银颗粒的混合胶在经过低于200℃的热处理后,表现出了很低的电阻率,约为6×10-6Ω·cm。据称,这种胶体的导热系数相对于传统银膏增加了2.5倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。