按照最宽泛的聚合物共混概念,共混改性的基本方法可分为物理共混、化学共混和物理/化学共混三大类。其中,物理共混就是通常意义上的“混合”,物理/化学共混,即通常所称的反应共混,是在物理共混的过程中兼有化学反应,可归属于物理共混;而化学共混则已超出通常意义上的“混合”的范畴,应列入聚合物化学改性的领域。因此,本书在聚合物共混改性部分只介绍物理共混和归属于物理共混的物理/化学共混。

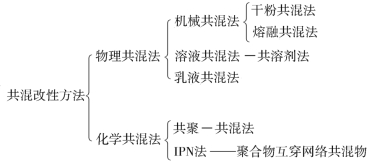

聚合物共混物的制备方法有物理方法和化学方法(图3-1)。物理共混法是依靠聚合物分子链之间的物理作用实现共混的方法;化学共混法是指在共混过程中聚合物之间产生一定的化学键,并通过化学健将不同组分的聚合物连接成一体以实现共混的方法。物理法应用最早,工艺操作方便,比较经济,对大多数聚合物都适用,至今仍占有重要地位。化学法制备的聚合物共混物性能较为优越,近几年发展较为迅速。

图3-1 聚合物共混改性方法分类

(一)物理共混法

1.机械共混法

将不同种类的聚合物通过混合或混炼设备进行机械混合便可制得聚合物共混物。根据混合或混炼设备和共混操作条件的不同,可将机械共混分为干粉共混和熔融共混两种。

(1)干粉共混法。将两种或两种以上不同品种聚合物粉末加以混合,混合后的共混物仍为粉料。干粉共混的同时,可加入必要的助剂(如增塑剂、稳定剂、润滑剂、着色剂、填充剂等)。所得的聚合物共混物料可直接用于成型或经挤出后再用于成型。干粉共混法要求聚合物粉料的粒度尽量小,且不同组分在粒径和密度上应比较接近,这样有利于混合分散效果的提高。由于干粉共混法的混合分散效果相对较差,故此法一般不宜单独使用,而是作为熔融共混的初混过程;但可应用于难溶、难熔及熔融温度下易分解聚合物的共混,例如氟树脂、聚酰亚胺、聚苯醚和聚苯硫醚等树脂的共混。

(2)熔融共混法。熔融共混法是将聚合物各组分在软化或熔融流动状态下(即黏流温度以上)用各种混炼设备加以混合,获得混合分散均匀的共混物熔体,经冷却、粉碎或粒化的方法。为增强共混效果,有时先进行干粉混合,作为熔融共混法中的初混合。熔融共混法由于共混物料处在熔融状态下,各种聚合物分子之间的扩散和对流较为强烈,共混合效果明显优于其他方法。尤其在混炼设备的强剪切力的作用下,有时会导致一部分聚合物分子降解并生成接枝或嵌段共聚物,可促进聚合物分子之间的相容,所以熔融共混法是一种最常采用、应用最广泛的共混方法,其工艺过程如图3-2所示。

图3-2 熔融共混过程示意图

2.溶液共混法(共溶剂法)

将共混聚合物各组分溶于共溶剂中,搅拌混合均匀或将聚合物各组分分别溶解再混合均匀,然后加热驱除溶剂即可制得聚合物共混物。(https://www.xing528.com)

溶液共混法要求溶解聚合物各组分的溶剂为同种,或虽不属同种,但能充分互溶。此法适用于易溶聚合物和共混物以溶液态被应用的情况。如用于工业上一些溶液型涂料或黏合剂的制备。因溶液共混法混合分散性较差,且需消耗大量溶剂,主要适于实验室研究工作。

3.乳液共混法

将不同聚合物分别制成乳液,再将其混合搅拌均匀后,加入凝聚剂使各种聚合物共沉析制得聚合物共混物。此法因受原料形态的限制,且共混效果也不理想,故主要适用于聚合物乳液。如在橡胶的共混改性中,可以采用两种胶乳进行共混。如果共混产品以乳液的形式应用(如用作乳液型涂料或黏合剂),也可考虑采用乳液共混的方法。

(二)化学共混法

1.共聚—共混法

此法有接枝共聚—共混与嵌段共聚—共混之分,其中以接枝共聚—共混法更为重要。接枝共聚—共混法的操作过程是在一般的聚合设备中将一种聚合物溶于另一聚合物的单体中,然后使单体聚合,即得到共混物。所得聚合物共混体系包含两种均聚物及一种聚合物为骨架接枝上另一聚合物的接枝共聚物。由于接枝共聚物促进了两种均聚物的相容性,所得的共混物的相区尺寸较小,制品性能较优。

近年来此法应用发展很快,广泛用于生产橡胶增韧塑料,如高抗冲聚苯乙烯(HIPS)、ABS塑料、MBS(甲酯丙烯酸酯—丁二烯—苯乙烯共聚—共混物)塑料等。

2.IPN法

自20世纪60年代,Miller首次提出互穿网络聚合物(Inter penetrating polymer network,IPN)的概念以来,IPN技术一直是高分子材料共混改性的热点。IPN是指两种或两种以上高分子链相互贯穿、相互缠结的混合体系,通常具有两个或多个交联网络形成微相分离结构。这种交联既可以是化学交联,也可以是物理交联。其中至少有一种聚合物是在另一种聚合物存在下合成或交联的。按网络结构的类型不同,IPN可分为互穿网络(Ⅰ型)、半互穿网络(Ⅱ型)和表观互穿网络(Ⅲ型)三类。Ⅰ型是典型的化学交联结构,制备方法有多种,可将单体1与单体2混溶在一起,使两者以互不干扰的形式各自聚合并交联[图3-3(a)]。当一种单体进行加聚反应而另一种单体进行缩聚反应时,即可实现这种互不干扰的反应。例如,将制备环氧树脂的各组分和制备交联型丙烯酸酯的各组分混合起来,使丙烯酸类单体先引发聚合,同时加热使环氧树脂各组分进行缩聚反应即可制得IPN环氧树脂/丙烯酸树脂。Ⅱ型是典型的物理交联结构,Ⅲ型则介于两者之间。大多数典型的互穿网络聚合物(IPN)为Ⅰ型,而多数功能性互穿网络聚合物属于Ⅱ型或Ⅲ型,即由已交联的第一个聚合物网络,溶胀于第二个单体中并进行就地聚合而形成第二个网络[图3-3(b)],典型的例子有聚丙烯酸乙酯/聚苯乙烯及聚丙烯酸乙酯/聚氨酯等。凭借IPN技术使两种聚合物相互贯穿,两者之间可良好分散,相界面较大,有很好的协同作用,显示出比普通塑料合金更优异的特性,发展前景广阔。该法近年来发展很快。

图3-3 IPN互穿网络示意图

此外,还有动态硫化技术、反应挤出技术、分子复合技术和插层复合技术等制备聚合物共混物的新方法。动态硫化技术主要用于制备具有优良橡胶性能的热塑性弹性体。反应挤出技术是目前在国外发展最活跃的共混改性技术之一,这种技术是把聚合物共混反应(聚合物与聚合物之间或聚合物与单体之间)的混炼和成型加工,在长径比较大,且开设有排气孔的双螺杆挤出机中同步完成。分子复合技术是指将少量的硬段高分子作为分散相加入柔性链状高分子中,从而制得高强度、高弹性模量的共混物。插层复合技术是将单体或聚合物插进层状硅酸盐(如蒙脱土)片层之间,进而破坏硅酸盐的片层结构,剥离成厚为1nm,长、宽各为100nm的基本单元,并使其均匀分散在聚合物基体中,实现高分子与层状硅酸盐片层在纳米尺度上的混合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。