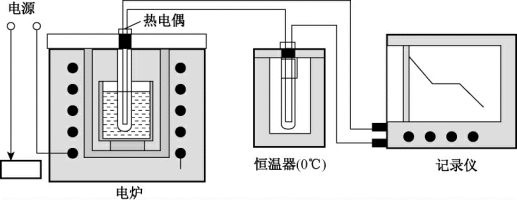

在液态金属的冷却过程中,可以用热分析法来测定其温度的变化规律,即冷却曲线。图2-14所示的为热分析测试装置。液态金属放入坩埚中加热熔化成液态,然后插入热电偶以测量温度,让液态金属缓慢而均匀地冷却,与之相连的热分析记录仪同时显示出坩埚中金属温度随时间变化的曲线,并打印在纸上,这就是温度—时间的冷却曲线(或称为热分析曲线)。

图2-14 热分析测试装置

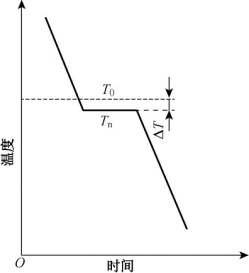

液态纯金属的冷却曲线如图2-15所示。液态纯金属从高温开始冷却并向环境散热,温度均匀下降。纯金属都有一定的熔点T0,从理论上讲,在以相当缓慢的冷却速度冷却至T0温度时液体会结晶出固体。但在实际上很难实现,这只是一种理想状态,通常把金属的熔点T0称为理论结晶温度,也称为平衡温度。实际上必须把温度下降至T0温度以下,冷却至Tn后金属才开始结晶。结晶时放出结晶潜热,抵消了金属向四周散发的热量而达到平衡,保持系统温度不变,冷却曲线出现了“平台”。持续一段时间至结晶完毕后,温度继续下降直至室温为止。该平台所对应的温度Tn称为实际结晶温度,其与理论结晶温度的差就是过冷度ΔT(ΔT=T0-Tn)。

图2-15 纯金属的冷却曲线

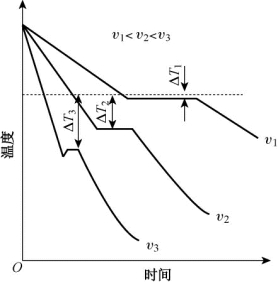

实际金属的结晶必须在一定的过冷度下进行,过冷是金属结晶的必要条件。过冷度的大小与金属的性质和液态金属的冷却速度有关。冷却速度愈大,则金属的实际结晶温度愈低,因而过冷度愈大,如图2-16所示。液态金属以极其缓慢的速度冷却时,金属将在近于理论结晶温度时结晶。这时的过冷度接近于零。

图2-16 金属不同冷却速度下的冷却曲线

1)结晶过程

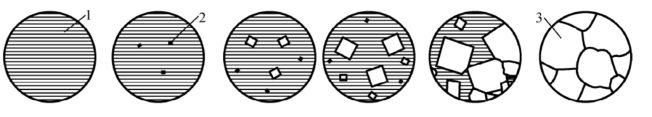

液态金属在短距离小范围内,原子呈现出近似于固态结晶的规则排列,即所谓近程有序的原子团。由于原子的热运动,这些尺寸不等的原子团是不稳定的,总是瞬间出现又瞬间消失,处于时起时伏,此起彼伏的变化之中,人们把液态金属中这种规则排列原子团的起伏现象称为相起伏或结构起伏。当液态金属过冷到一定温度时,一些尺寸较大的原子集团开始变得稳定,而成为结晶核心,称为晶核。相起伏是产生晶核的基础。形成的晶核都按各自方向吸附周围原子自由长大,在长大的同时又有新晶核出现和长大。当相邻晶体彼此接触时,晶核被迫停止长大,而只能向尚未凝固的液体部分伸展,直到全部结晶完毕为止。整个结晶过程是晶核不断地形成和晶核不断地长大的过程。因此,一般情况下,金属是由许多外形不规则、位向不同、大小不一的晶粒组成的多晶体。图2-17所示的为纯金属结晶过程的示意图。

图2-17 纯金属结晶示意图

1—液体;2—晶核;3—晶体

在金属结晶过程中,晶核的形成有两种方式:自发形核(均质形核)和非自发形核(异质形核)。当液态金属过冷到结晶温度以下时,某些尺寸较大的原子小集团变得稳定,不再消失,而成为结晶核心。这种依靠液体结构本身自发长出结晶核心的过程称为自发形核。在实际生产中,金属液体内常存在各种固态的杂质微粒,金属结晶时,依附这些杂质的表面形成晶核比较容易。这种依附于杂质表面形成晶核的过程称为非自发形核。在实际金属和合金中,非自发形核比自发形核更重要,往往起优先、主导的作用。(https://www.xing528.com)

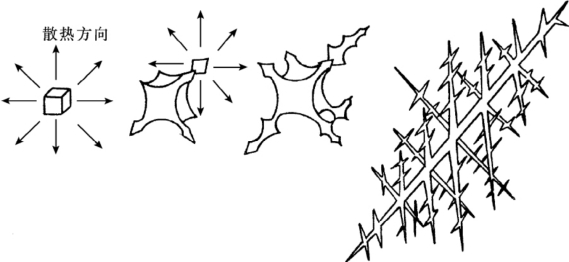

晶核的长大方式如图2-18所示。晶核长大时,首先在晶核的棱角处以较快生长速度形成枝晶主干,在主干的生长过程中,又不断地生长出分枝,从而形成枝晶;枝晶各自又可能形成本身的分枝晶,直至各分枝晶相互接触,消耗完液体为止。晶核之所以能够按枝晶生长,主要是因为晶核的棱角具有较好的散热条件,而且缺陷多,易于固定转移来的原子,以及枝晶状结构有最大的表面积,便于从液体中沉积生长出所需的原子。

就每一个晶体的结晶过程来说,它在时间上可划分为先形核和后长大两个阶段;但就整个金属来说,形核和长大在整个结晶期间是同时进行的,直至每个晶核长大到互相接触形成晶粒为止。

图2-18 晶体枝晶长大示意图

2)晶粒度的控制

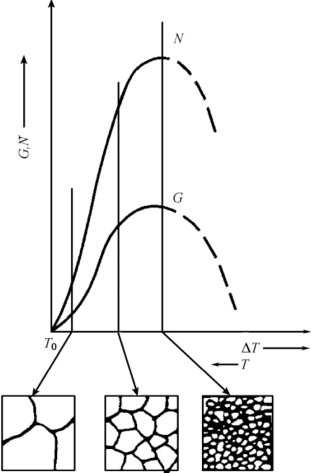

金属结晶后,获得由许多晶粒组成的多晶体组织。晶粒的大小对金属的力学性能有较大的影响。在生产实践中,通常采用适当的方法获得细小晶粒来提高材料的强度,这种强化金属材料的方法称为细晶强化。晶粒的大小主要取决于金属结晶时的形核率N(单位时间内,单位体积中产生的晶核数)、晶体长大速度G(单位时间内晶核生长的长度)、液态金属中的杂质等因素。因此生产上控制结晶过程,得到细晶粒的措施主要有:

(1)提高金属的过冷度

过冷度对形核率和长大速度的影响见图2-19,随着过冷度的增加,形核率和长大速度均会增大。但当过冷度超过一定值后,形核率和长大速度都会下降。这是由于液体金属结晶时形核和长大,均需原子扩散才能进行。当温度太低时,原子扩散能力减弱了,因而形核率和长大速度都降低。对于液体金属,一般不会得到如此大的过冷度,通常处于曲线的左边上升部分。所以,随着过冷度的增大,形核率和长大速度都增大,但前者的增大更快,因而比值N/G也增大,结果使晶粒细化。

图2-19 形核率、长大速度与过冷度的关系

控制金属结晶时的冷却速度就可以控制过冷度,从而控制晶粒的大小。在生产中增大冷却速度(如采用金属型铸造),降低浇注温度(减慢铸型温度升高的速度),都可以增加过冷度,细化晶粒。但冷却速度的增加是有限度的,特别是对大的铸件,冷却速度的增加不容易实现。而且冷却速度的增加也会引起金属中铸造应力的增加,造成金属铸件的变形及开裂缺陷。因此,生产上常采用其他细化晶粒的方法。

(2)变质处理(孕育处理)

在生产中,快冷只适合较小的铸件。对于尺寸较大、形状较复杂的铸件,快冷容易产生各种缺陷。生产中常采用变质处理的方法来细化晶粒。所谓变质处理,就是在浇注前,向液态金属中加入变质剂或孕育剂,促进非自发形核或抑制晶核的长大速度,从而细化晶粒的方法。例如,在铁水中加入硅铁、硅钙合金,未熔质点的增加使石墨变细;向铝液中加入TiC、VC等作为脱氧剂,其氧化物可作为非自发晶核,使形核率增大;在铝硅铸造合金中加入钠盐,钠能附着在硅的表面,降低Si的长大速度,阻碍大片状硅晶体形成,使合金组织细化。这些都是变质处理在实际生产中的应用。

(3)附加振动

在金属结晶的过程中采用机械振动、超声波振动和电磁搅拌等方法,可以破碎正在生长中的树枝状晶体,形成更多的结晶核心,获得细小的晶粒。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。