此副模具的产品是一个油隔底盖。产品有两个特点,一是产品外围有一圈U形凹槽,决定了产品必须使用滑块抽芯;二是产品内圆中有一段内螺纹,且产品材料为PA66,决定了模具结构必须使用自动脱螺纹机构。在本章前7个范例中,均使用液压传动,而本例使用的是螺纹传动,即螺旋杆脱螺纹机构。模具详细结构如图9-25所示。

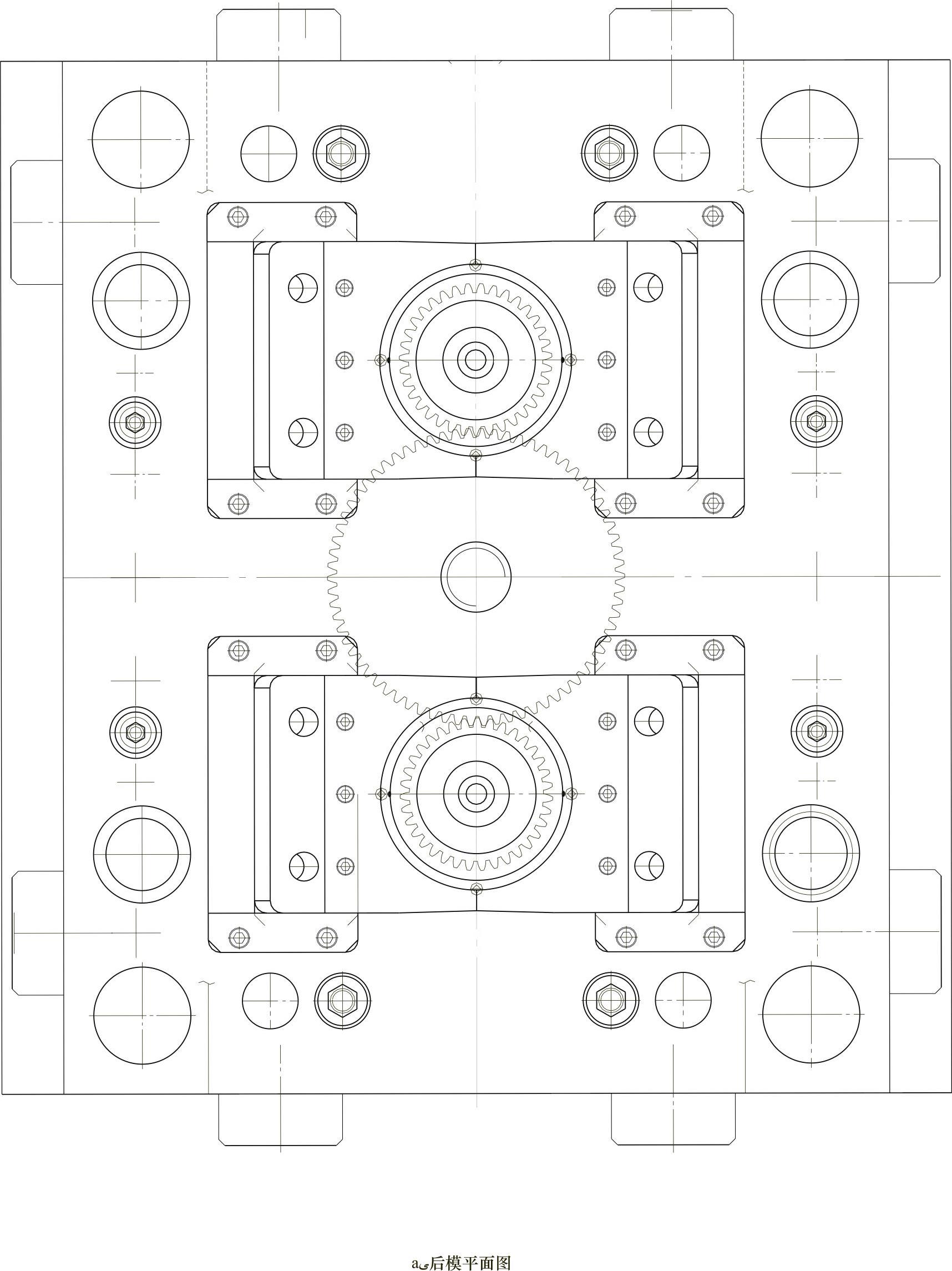

从模具结构图可以看出,此副模具一模两穴,每个产品有两个滑块从两侧将产品包围,共有4个滑块全部做在推板10上。产品的进胶方式为三板模点浇口。脱螺纹机构为螺旋传动。详细动作原理如下。

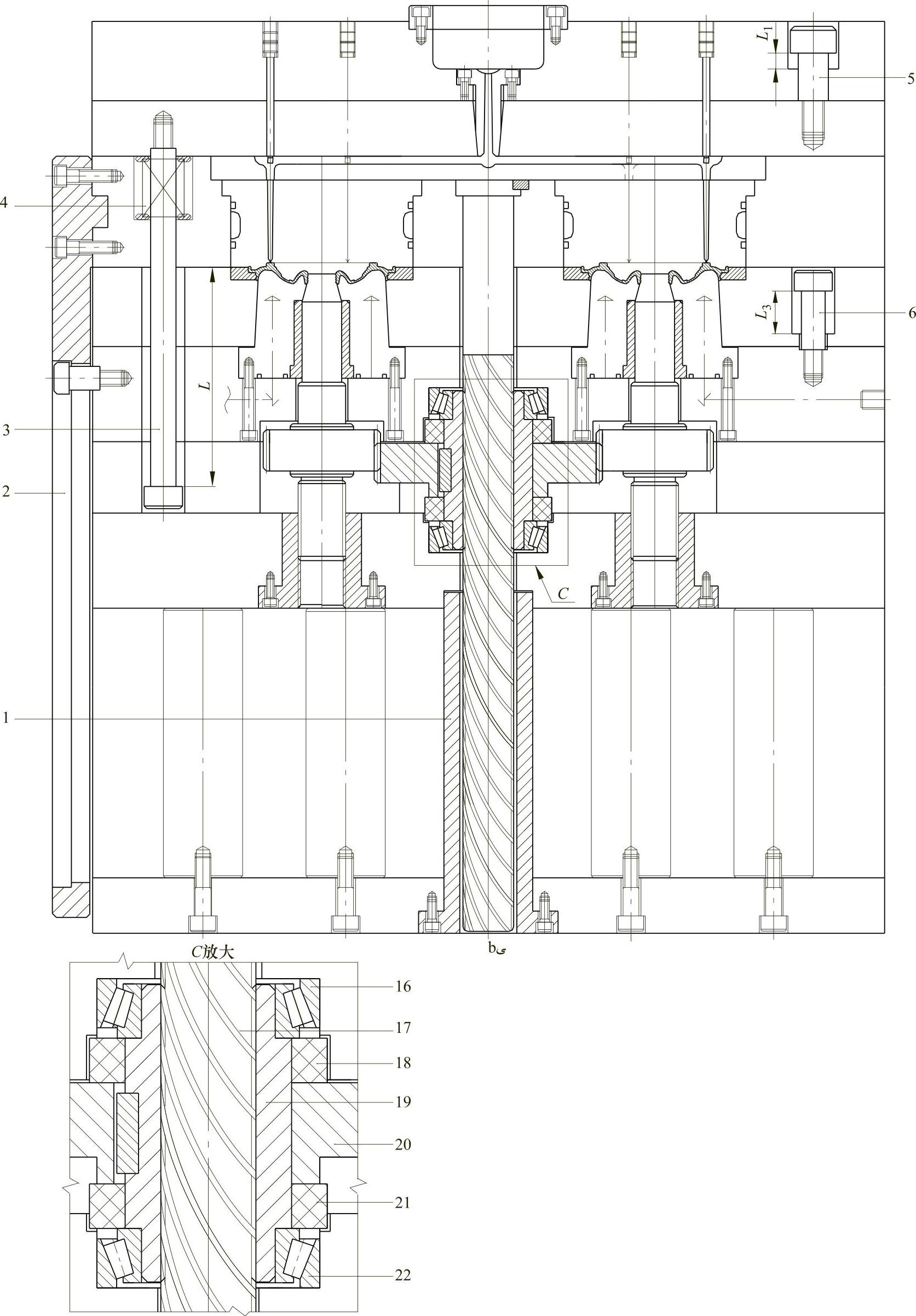

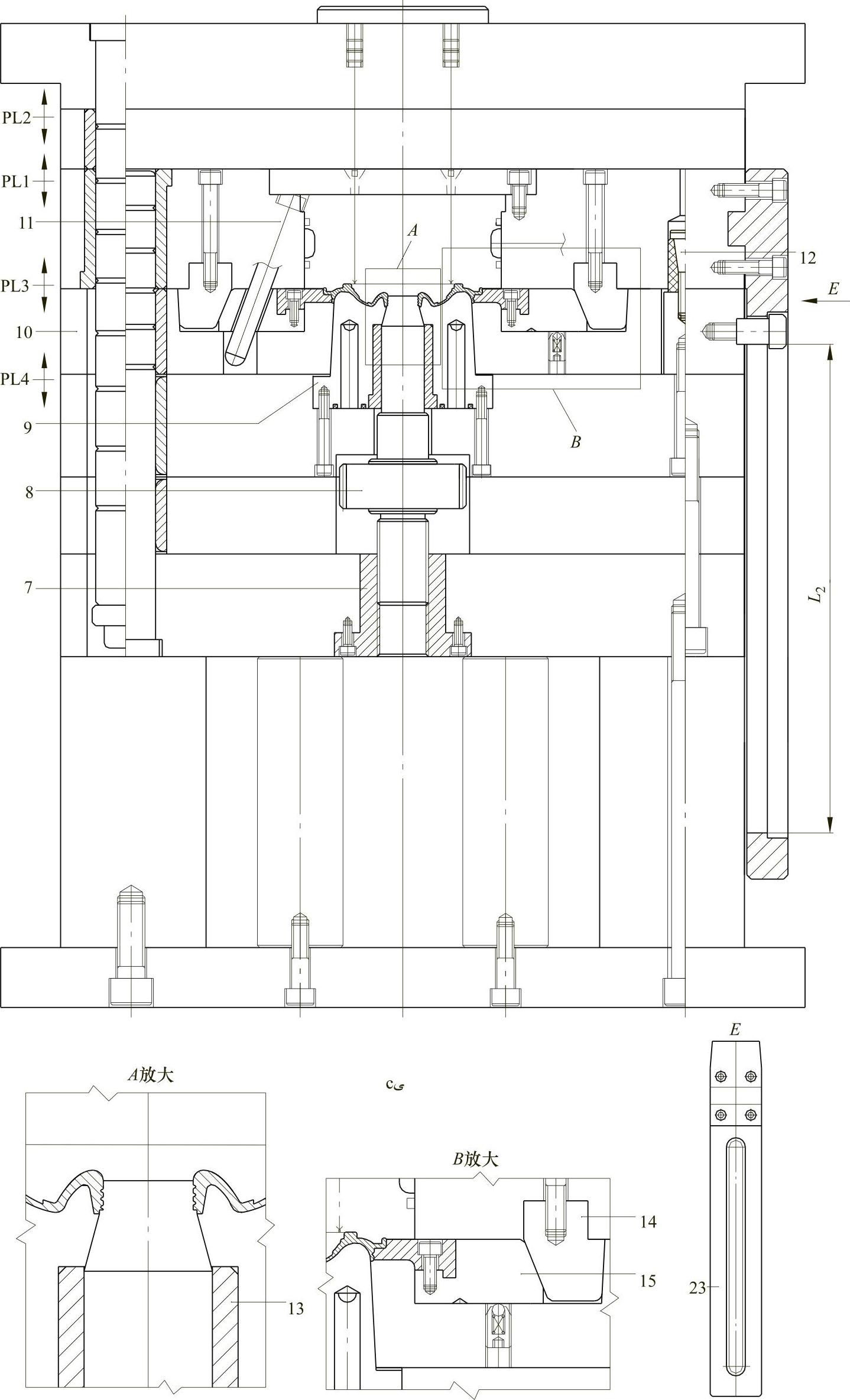

开模后,在尼龙开闭器12和弹簧4的作用下PL1首先分型,当行至L距离时,限位拉杆3限位,PL2分型;当行至L1距离时,限位拉杆5限位,此时,细水口流道已能够自动脱落;继续开模,主分型面PL3开始打开,滑块15等在斜导柱11的作用下向后打开,产品留在型芯9和螺旋型芯8上,同时,螺旋杆17在自身大导程螺纹的作用下,开始驱动螺旋套19和齿轮20同步逆向旋转,齿轮20又驱动螺旋型芯8向着产品螺旋旋出的方向旋转,在螺旋套7的作用下,螺旋型芯8在旋转过程中边旋转边后退,当行至L2距离时,螺纹型芯8已脱出了产品的螺纹;继续开模,拉板23开始拉动推板10推出产品,当行至L3距离时,限位拉杆6限位,产品已被推板10从型芯9上完全推出并自动脱落,此时,限位拉板2已经限位,开模动作至此停止,所有自动脱模动作完全结束。合模时,螺旋型芯8在螺旋杆17的作用下实现复位。

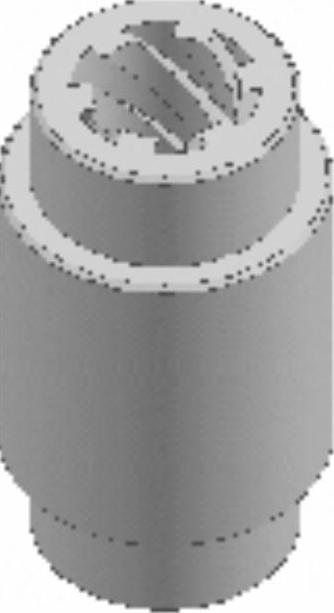

图9-26为螺旋杆的3D零件图,图9-27为螺旋套的3D零件图,图9-28为相关零件的组合装配图。

设计此类螺纹传动的模具结构时需掌握以下几项设计要点。

(1)HASCO标准螺旋杆相关知识的介绍HASCO标准是一种欧洲标准。HASCO是专门生产模具配件和机械配件的德国企业,生产的模具标准件以质量好、精度高而世界著名。如今,一些要求较高的出口模具均要求使用HASCO标准件。在我国,模具上使用的螺旋杆几乎均为HASCO制造。对于此种螺旋杆需要了解以下知识。

1)头数。用在模具上的螺旋杆头数越多越好,头数越多驱动力越大,开模时,螺旋套旋转得才更轻松顺畅。HASCO的标准螺旋杆头数从5到11,随着直径的增大而增多。

图 9-25

图 9-25(续)

1—保护套 2—限位拉板 3、5、6—限位拉杆 4—弹簧 7、19—螺旋套 8—螺旋型芯 9—型芯 10—推板 11—斜导柱 12—尼龙开闭器 13—镶套 14—锁紧块 15—滑块 16、22—轴承 17—螺旋杆 18、21—垫圈 20—齿轮 23—拉板

比如直径为16mm的,头数为5;直径为20mm的,头数有6和7两种;直径为25mm的,头数有8、9、10三种;直径为32mm的,头数有9、10、11三种。

2)螺杆直径。HASCO的标准螺旋杆直径有16mm、20mm、25mm、32mm四种规格,用在模具上的通常为直径25mm和直径32mm的两种规格。这两种规格所对应的螺纹最常用的为8头和9头螺纹。

3)旋转方向。旋转方向有左旋和右旋两种规格,产品的螺纹旋向通常是右旋。如果齿轮的传动方式如此例只有一级,应选用左旋螺纹;如果为两级传动,则选择右旋。而实际上,使用两级传动的模具较少,左旋螺纹的产品也较少,所以,模具上最常用的为左旋螺旋杆。如果没有特殊情况,均使用左旋。

4)螺旋杆的长度。HASCO的标准螺旋杆长度有160、250、315、355、400、450几个规格,模具上最常用的是直径25mm和直径32mm的两种规格,直径25mm所对应的长度是315mm和400mm;直径32mm所对应的长度是355mm和450mm。

5)螺距。螺距关系着螺旋杆的有效行程距离,关系着齿轮和螺纹型芯的转数,在规定的范围内,螺距越小越好。螺距越小,所需的螺旋杆长度就越短,最常用的螺距为100mm。

以上是HASCO标准螺旋杆的几个重要技术参数,在设计模具时最关注的也是这几个数据。总之,模具上最常用的是25(直径)×8(头数)×100(螺距)/L(左旋),32(直径)×9(头数)×100(螺距)/L(左旋)这两种规格。长度、方向是根据实际需要来选择的,没有一定规律。(https://www.xing528.com)

(2)螺旋杆、主动齿轮、从动齿轮相关转数的设计定制设计此种结构时,齿轮转数的计算是关键点,它关系着在螺旋杆最大行程内,产品上的螺纹能否完全脱出,所以,齿轮转数是由螺旋杆的有效长度来决定的。设计此种结构时,可按齿轮的分度圆周长,也可按齿轮的转数来计算,方法原理几乎相同。本例按照转数的方式通过实例来说明如下。

图 9-26

图 9-27

图 9-28

比如一个产品,共有4个螺牙,螺纹型芯必须旋转4圈才能脱出产品。根据螺纹型芯的直径,螺纹型芯的齿数最小为30;根据模具的最大空间,主动齿轮的齿数为60。那么,主动齿轮转动一圈,螺纹型芯则转两圈,若想螺纹型芯转4圈,主动齿轮必须转两圈。若想主动齿轮转两圈,螺旋杆必须要行程两个螺距,假如选择的螺旋杆螺距为100mm,那么,螺旋杆抽出的有效距离必须为200mm。不过,产品虽然是四圈螺纹,安全起见,螺纹型芯至少要转4.5圈或5圈。螺纹型芯多转一圈,意味着主动齿轮应多转半圈,那么,螺旋杆的抽出距离则应再多半个螺距,即250mm,再加上其他附加长度,则为螺旋杆的总长。

通过上述实例,相信大家已明白了相关机构的算法,总之,要掌握以下几个重点。

1)在不影响强度的情况下,螺纹型芯上的齿轮应尽量做小,齿数应尽量少。

2)主动齿轮在模具空间允许的情况下尽量做大,齿数尽量做多。

3)齿轮的齿数尽量做成整数,以方便计算。

4)齿轮模数尽量取整数。常用模数为2,压力角为20°。

5)无论是主动齿轮还是从动齿轮,尽量使用标准渐开线齿轮,便于齿轮的更换和加工。

(3)由于在开模过程中,螺旋杆要承受巨大扭力,为防止螺旋杆转动,螺旋杆的头部应开设牢固的定位止转机构,最常用的是平键定位。

(4)螺旋杆的行程限位在开模至一定距离后,螺旋杆应尽量不要脱离螺旋套,否则,螺旋杆的螺牙有可能与螺旋套的螺牙发生错位,当第二次合模时,两者之间有可能会撞坏或咬坏。因此,分型面必须有安全限位机构,如本例的拉板2。

(5)每个齿轮间的装配间隙也同样重要,可按照本章范例1的要点9)来设计。

以上是设计此种结构的重点和经验之谈,只要掌握了这些设计要点,螺纹传动的模具结构设计就不再困难。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。