海缆在结构设计上要求:

(1)适应于海底生物环境;

(2)能经受强大的水压,包括光缆的径向和纵向;

(3)能经受住敷设、维护时的拉力;

(4)可防止鲨鱼、船锚拖曳、近海挖掘等浅海区域的破坏;

(5)可防止施工时海底岩石的磨损;

(6)高性价比;

(7)大长度,低损耗;

(8)25年以上寿命。

为满足以上要求,光缆结构中除光单元外,一般还包括抗压管、护层、铠装层和外被层等元件。采用何种保护措施,根据光缆的使用环境以及是否含中继放大器等有关。

(1)浅海光缆的结构设计

浅海光缆一般指在海水深度1000m以内使用的光缆。因人类在该深度的海域活动频繁,因此人为损坏光缆的概率较高,如渔船锚碇钩、砸、挂,水下探矿活动,其他管网的施工等,还有大型鱼类撕咬拉扯,对光缆抗拉力和遭受外力破坏后光缆自身防护措施有较高要求。

根据海缆使用环境和可能受到的荷载,浅海光缆铠装层一般有钢丝单铠和钢丝双铠两种型式。钢丝主要起抗拉和径向承压作用。单铠光缆用于存在一定危险的地方,铠装层将提供足够的抗冲击强度和抗张强度以保护缆芯在不同海况下免受强烈的冲击和磨损;双铠海缆用于需对光缆进行高度保护的地区,比如岸端区域、海底岩石地带和线路中的浅水区及带磨蚀性海床地区。

为了提高钢丝的抗海水腐蚀寿命,从光缆的结构上,应当避免钢丝与海水接触。根据试验,直径6mm镀锌钢丝在海水中浸泡8~12年会锈断,因此需改善钢丝的防腐性能,或对钢丝加以保护。

双铠结构的钢丝,内层可采用经过表面处理的低碳钢丝,或镀锌钢丝。单铠结构和双铠结构的外层,一般采用镀锌钢丝或锌-铝-镁合金镀层钢丝,以延长海缆钢丝在海水中的寿命。

锌-铝-镁合金镀层钢丝镀层化学组分中铝的含量控制在20%~28%。镀层厚度,低碳钢丝不小于12μm,中碳钢丝不小于8μm。合金镀层钢丝的抗腐寿命比普通镀锌钢丝提高3倍以上。国际上还有一种海缆专用钢丝,其抗腐寿命可达到30年以上。

即使钢丝能起到一定的防腐作用,但海缆在施工敷设及运行过程中,难免镀层或防腐层被磨损及遭到外力的破坏。为稳妥起见,在钢丝铠装层间隙及钢丝的外层会填充改性沥青。这种沥青与钢丝的粘结强度高、高温不沾粘、低温不发脆。因此铠装层中的间隙、内缓冲层及双层外被层、聚丙稀绳等之间需饱满填充沥青,这样钢丝就不与海水直接接触,可大大提高钢丝的抗腐蚀寿命。

实施这样的双重保护措施,万一光缆被船锚钩挂,光缆的外被层及沥青保护层受到一定程度的破坏,海缆局部区段即便有钢丝与海水直接接触,也能保证光缆的寿命。

另外,光缆的内护层和外护套,一般应采用高、中密度的聚乙烯(PE)材料,以保护和约束钢丝铠装层,以及缆芯的防水、防腐,提高光缆抗冲击、抗侧压性能。在不锈钢管等光单元外挤出PE护层时,为了使金属管与PE护套粘结牢靠,可以对金属管进行预热后再挤制,也可以在护套与钢管间加热熔胶。

在浅海光缆外表面,外被层可以采用聚乙烯护套,也可以是浇灌沥青、缠绕聚丙烯(PP)绳结构。聚丙烯绳绕扎光缆,起到紧固钢丝的目的。

如果需要远供,在缆芯的光单元外需增加一层紫铜管或铜带,铜的导电性能远比钢强。铜管或铜带的截面,需根据实际工程远供电流的大小进行设计计算。

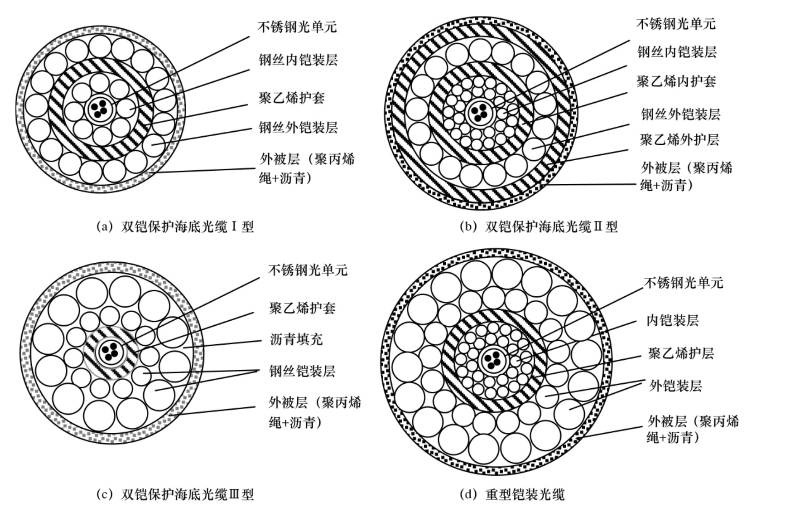

图7.1.7(a)~(d)为4种典型的浅海光缆结构示意图。

图7.1.7(a)~(c)为双铠保护海底光缆,主要用于浅海区域和海岸附近,具有较高强度的保护,通常可敷设于水面1000m以内,人类活动相对频繁的区域。

图7.1.7 4种浅海光缆的结构示意图(https://www.xing528.com)

图7.1.7(d)为重型铠装光缆(Rock Armored cable,RA)适合于浅海及近岸岩石海床,特别是人类海洋活动特别频繁的海域,可以提供较高强度的保护,并增大了海缆的自重,可以用于浅埋或直接抛设布缆。

(2)深海光缆的结构设计

深海敷设的光缆,指在海水深度1000m以上使用的光缆。在深海环境下,主要是考虑水压,以及光缆因外力损坏需要维护时钩拉光缆所承受的力值。人类以及海底自然环境损坏光缆的概率非常小,所以在深海水域则不需要对光缆进行过度保护。

对光缆材料及结构要求,与浅海光缆相同。

深海光缆很多情况下属于越洋海缆,需要增设中继光放大器,所以要考虑远供设计。跟浅海光缆一样,可以在光单元外焊接铜管或铜带,铜管的作用还可以用来锁紧、约束内铠装钢丝。光缆外保护层可以用高密度聚乙烯(HDPE)、中密度聚乙烯(MDPE)或聚丙烯(PP)绳。

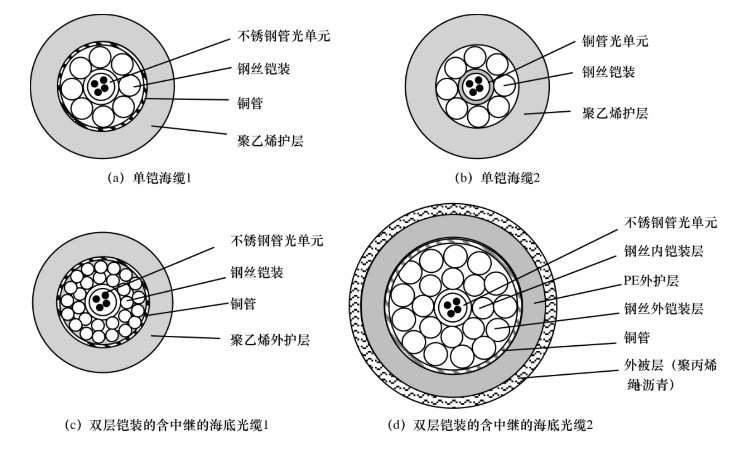

图7.1.8为有中继放大的4种典型结构的深海光缆。图7.1.8(a)及图7.1.8(b)为单铠(Single Armoured cable,SA)海缆,通常可敷设于2000m~5000m的海床上。图7.1.8(c)及图7.1.8(d)为双层铠装的含中继的海底光缆,可用于大于5000m的深海海域。

(3)脐带缆的结构设计

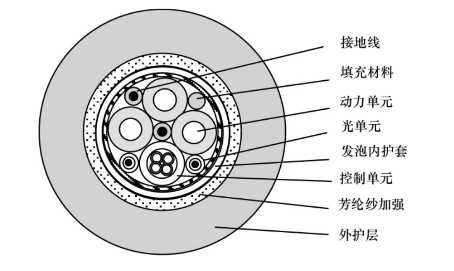

由于光纤具备多种优点,现代的脐带缆很少是单纯的电缆或单纯的光缆,都是光、电一体的结构,即含有电力输送、控制单元和光单元,以便于控制、指挥、操作水下设备,并向水面上的母船传输信号、图像等。

图7.1.8 4种典型的深海光缆结构示意图

根据探测装备、水下机器人(ROV)等水下工作深度、装备的重量、动力需求、载荷、工作性质等要求,脐带缆可设计不同的结构。

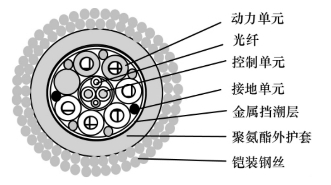

图7.1.9 金属铠装的ROV脐带缆结构示意图

以电力输送和控制为主体的脐带缆,光纤在其中所占分量非常小,结构以中、重型铠装为主,如光纤芯数不大,光单元可设计为“夹缝”中存在,即在动力线或控制线绞合的间隙绞合光单元,以利用金属电缆天然的抗径向水压作用来支撑保护光单元。另外,缆芯外面需要增加绝缘保护层和铠装层。铠装分金属铠装和非金属铠装,金属铠装以镀锌钢丝为主,根据抗拉力大小,设计单层钢丝铠装和双层钢丝铠装,如图7.1.9所示,对于全海深脐带缆,抗拉强度可达数十吨,铠装钢丝也可能设计2~3层;为了便于弯曲和反复收卷,铠装钢丝的直径一般不超过2.0mm。非金属铠装则以芳纶纱作为加强材料,如图7.1.10所示。外护层也需耐磨损材质。

而以监控、探测和图像传输为主的脐带缆,因电流和电压较小,结构相对简单,缆径、重量等都比较小。

与海缆使用环境有很大差别,脐带缆属于移动型的,主要考虑强度要求,同时考虑水下设备在海床轻松爬行或操作,不应拖曳粗大笨重的脐带以消耗大量能源,水面监控的母船也不需承受大的牵引张力,所以脐带缆应尽可能降低其在水中的重量。为此,一些脐带缆设计成零浮力或接近零浮力。主要通过两种措施来实现:(1)采用非金属材料替代镀锌钢丝作为铠装层,如高强度芳纶纤维、碳纤维;(2)采用低密度或发泡材料(如聚氨酯)作为护层,降低单位体积缆的重量。

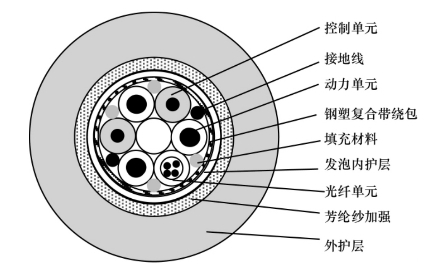

图7.1.10 非金属铠装脐带缆结构示意图

图7.1.11 不锈钢微管光单元脐带光缆

芯数不大的光单元可采用紧套光纤,也可采用不锈钢松套微管光单元。目前不锈钢微管可以做到0.6~0.9mm,极大地提高了脐带缆在深水区的性能,特别是适合于深海1℃~3℃低水温环境中使用。光单元可分布于动力单元和控制单元的缝隙中,如图7.1.11所示。

为防止径向水压对光单元造成损坏,以及防止脐带缆绝缘层或外护层不慎破坏,海水大量渗入缆中,动力线、控制线、光单元及接地线等结构单元通过绞合成缆,各单元间隙填充油膏、阻水纱等阻水材料,缆芯外挤制PE塑料内护套,内护套外铠装钢丝或缠绕芳纶加强层。为提高磨损性能,需挤制塑料外护层、发泡的聚氨酯材料或橡胶。

以上结构设计中未考虑电能的输送,如导体截面、结构、绝缘厚度以及输送的电流、电压等,这些都与水下装备和水下机器人(ROV)等需求相关。很多情况下光纤在脐带缆中属于配角,所以重要的是考虑脐带电缆设计时预留出光单元存放的空间,并结合光缆的一些特性要求做好保护,如径向抗压、渗水、氢损、过小的弯曲半径等。

此外,在脐带缆的设计过程中,一般应考虑导体接地,防止绝缘击穿造成人员或者设备伤害。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。