1.非金属夹杂物对模具钢的危害

钢中夹杂物对其工艺性能和使用性能带来一定危害。其危害具体表现在以下几个方面。

(1)脆性夹杂物对模具钢的危害 以球状氧化物为主的D类夹杂物,如CaO-Al2O3、MgO-Al2O3、CaO-Al2O3-SiO2等。这类夹杂物硬而脆、钢变形时夹杂物不变形,在钢与夹杂物界面产生相对位移,随着变形应力的持续增加,夹杂物周围将出现微细裂纹。最终形成导致钢材强度和韧性下降的大裂纹。由此可见,脆性夹杂物是使钢产生裂纹的源头。随其含量的增加,钢的强度和冲击韧度明显下降;钢中裂纹的出现率增大,最终导致钢的耐疲劳性能下降。

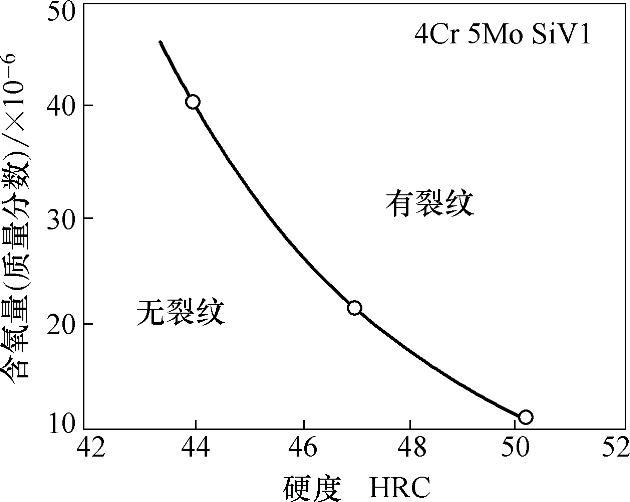

图9-1示出钢中含氧量对模具钢热冲击裂纹的影响。随钢中含氧量的增加(钢中氧主要以氧化物夹杂状态存在),热作模具钢裂纹出现几率增加,模具的使用寿命缩短。

(2)塑性夹杂物对模具钢的危害 塑性夹杂物主要以硫化锰MnS和硅酸盐(如MnO-SiO2、MnO-SiO2-Al2 O3、FeO-SiO2)等形态存在于模具钢中。这类夹杂物随钢的变形而呈带状分布,属于A类和C类夹杂物。能增大模具钢的各向异性,特别对冲击韧度的影响最为明显。表9-10列出了4Cr5MoSiV1钢中氧与夹杂物含量对冲击韧度的影响。从表中数据可知:随着钢中夹杂物含量的增加,冲击韧度下降,而冲击韧度的异向性也明显增大。

图9-1 钢中含氧量对模具钢热冲击裂纹的影响

表9-10 4Cr5MoSiV1钢中氧与夹杂物含量对冲击韧度的影响

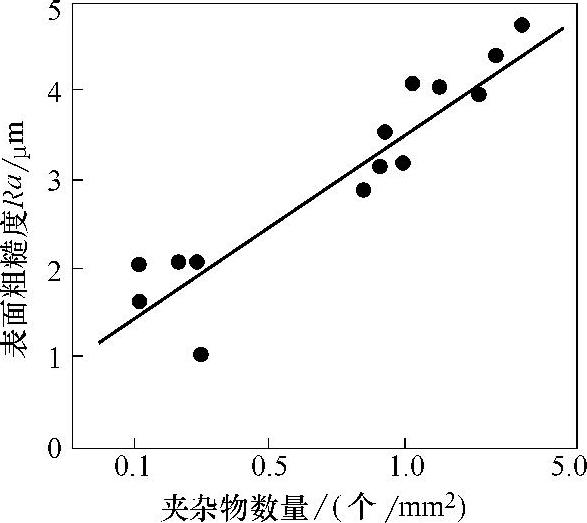

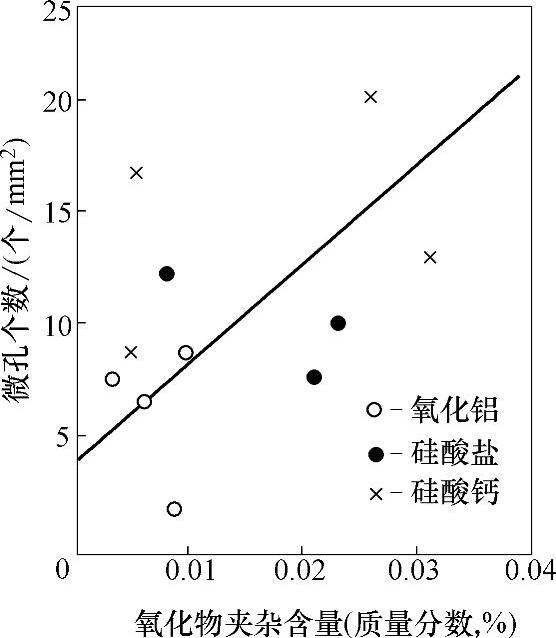

(3)夹杂物增大模具表面粗糙度 生产透明塑料制品,如光学仪器用透镜、镜片等,对成型模具的镜面加工性能有很高的要求。钢中的非金属夹杂物、氧化物、硫化物、硫氧化物以及疏松、气泡等,都是造成模具镜面抛光和研磨加工时,形成针眼、孔洞的主要原因。因此,作为要求镜面加工的模具钢,对钢中夹杂物的数量、大小、分布等都有很高的要求。图9-2示出钢中≥10μm硫化物夹杂数量与表面粗糙度的关系。图9-3示出钢中氧化物夹杂含量对微孔个数的影响。

综上所述,不同类型的夹杂物对模具钢的不同性能产生不良影响。针对不同情况尽量降低夹杂物含量,以提高模具的使用寿命。

2.电渣重熔降低模具钢中非金属夹杂物

电渣重熔是降低模具钢中夹杂物的有效精炼方法,现已广泛地用于模具钢的精炼,特别是在热作模具钢方面应用最广。

图9-2 钢中≥10μm硫化物夹杂数量与表面粗糙度的关系

图9-3 钢中氧化物夹杂含量对微孔个数的影响

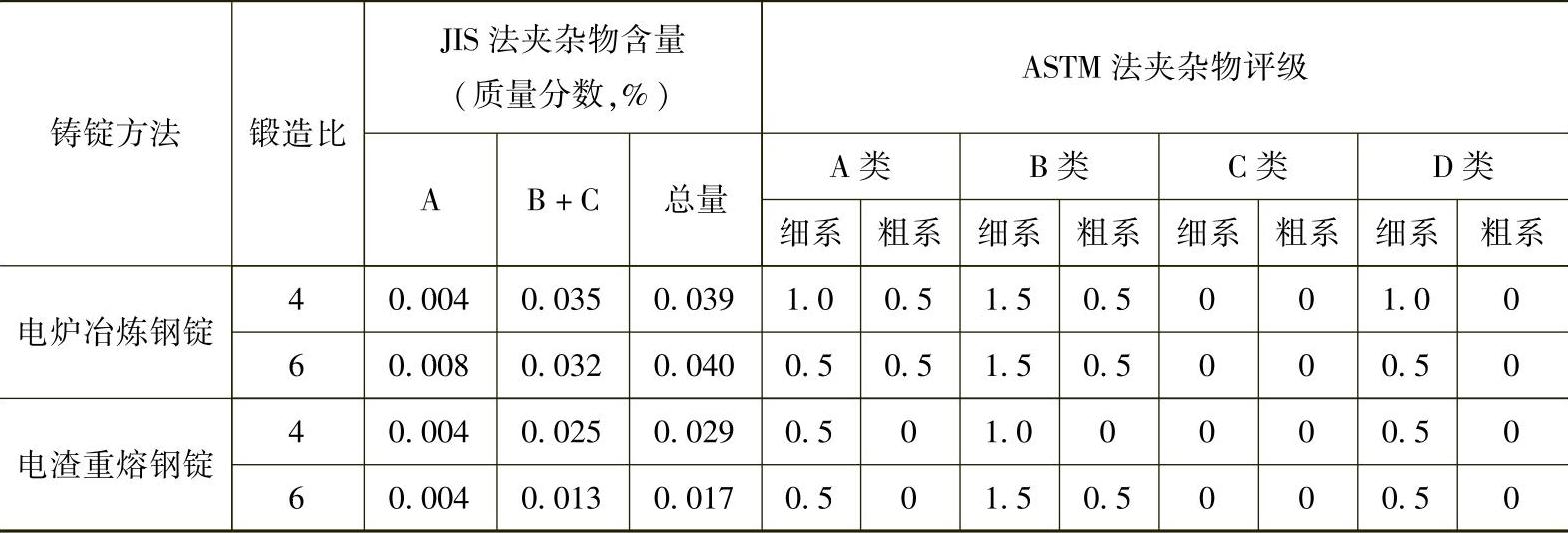

表9-11列出了热作模具钢4Cr5MoSiV1采用电渣重熔与电炉冶炼两种铸锭方法,在去除钢中夹杂物的对比结果。从表中数据可知:钢中夹杂物总量对比,条件相同时,电渣重熔钢锭非金属夹杂物的含量,比电炉冶炼钢锭低25%~57%。A类和D类夹杂物评级对比,电渣重熔钢锭均低于电炉冶炼钢锭,特别是D类危害最大的夹杂物,电渣重熔钢锭均小于0.5级,而电炉冶炼钢锭出现有1.0级。

表9-11 两种铸锭方法产生钢中非金属夹杂物的比较

(https://www.xing528.com)

(https://www.xing528.com)

可以认为:电渣重熔去除模具钢中非金属夹杂物的效果是显著的。但是,必须掌握以下工艺参数和操作要点,才能得到良好的精炼效果。

有效降低模具钢中夹杂物的电渣重熔操作要点如下:

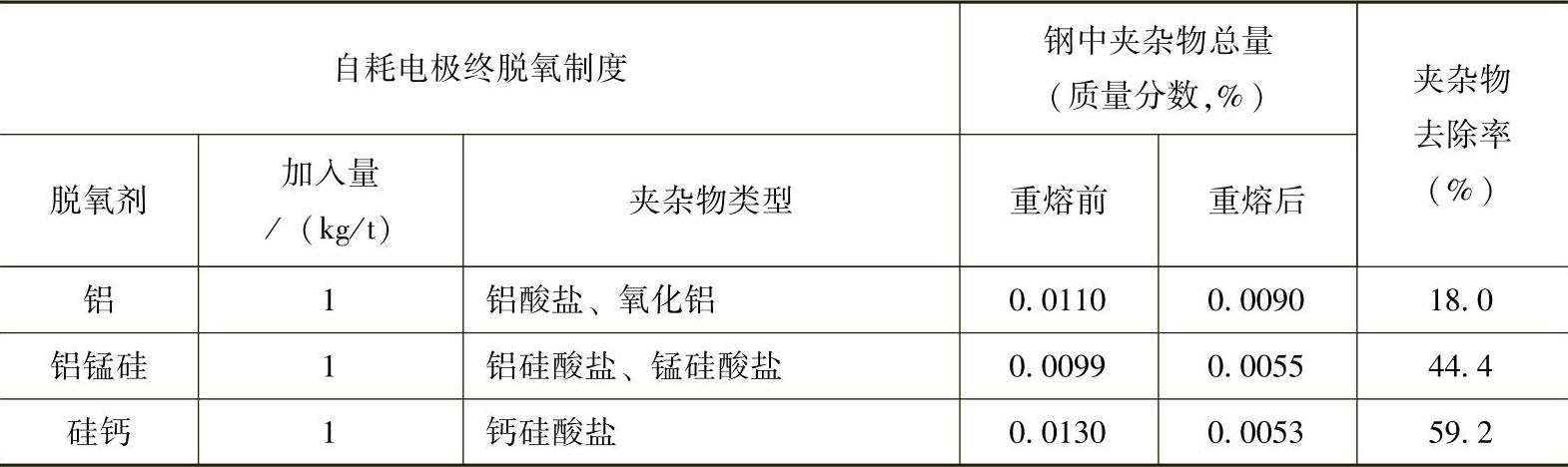

(1)冶炼自耗电极时选择合理的终脱氧制度 电渣重熔用自耗电极中氧化物的形态,对重熔过程夹杂物的去除效果有明显的影响。表9-12列出自耗电极终脱氧对电渣重熔夹杂物去除率的影响。从表中可以得出:用铝终脱氧的效果远低于用复合脱氧剂或硅钙的脱氧效果。因为铝脱氧产物为云絮状的氧化铝与铝酸盐组成的高熔点、分散团絮状夹杂物,很难浮升排除。采用复合脱氧剂的脱氧产物为熔点低、容易聚合成大颗粒、易于为熔渣吸收,因此去除率高。

表9-12 自耗电极终脱氧对电渣重熔夹杂物去除率的影响

由此可见,为了提高电渣重熔去除夹杂物的效果,利用中频感应炉冶炼自耗电极时,应选用硅钙、硅钡、硅钙钡铝等复合脱氧剂进行钢液终脱氧。

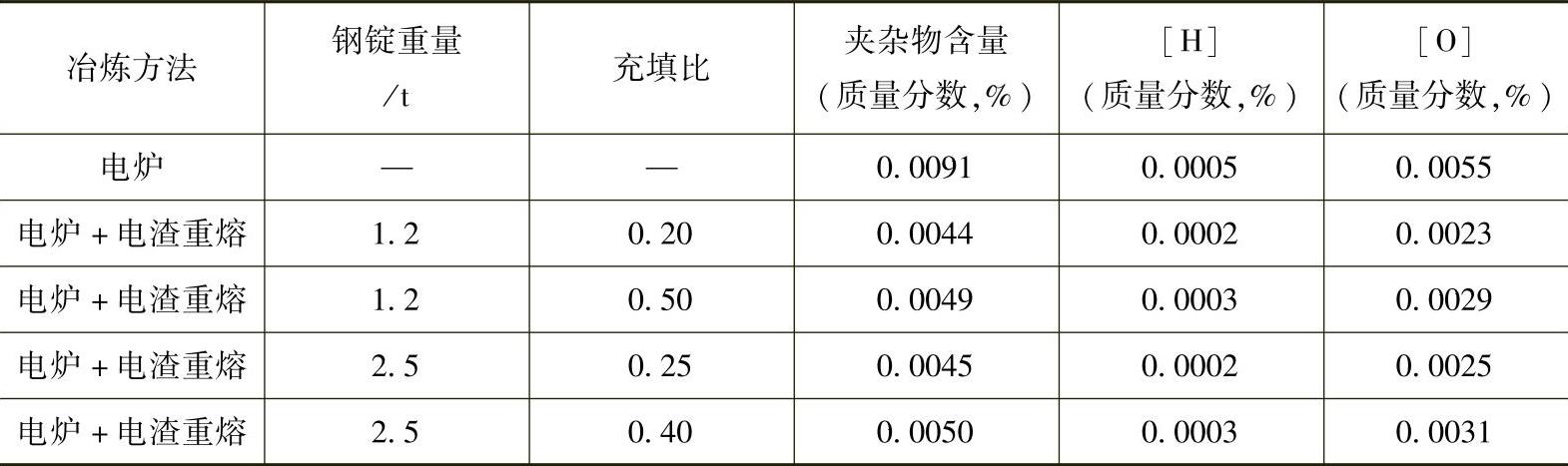

(2)采用小电渣钢锭和小充填比重熔 与大锭型和大充填比(自耗电极横断面积与结晶器横断面积之比值)相比,小锭型小充填比重熔具有低熔化速度。低熔化速度重熔时,自耗电极末端熔滴细小,钢渣接触的比面积增加,精炼效果增大,有利于去除夹杂物。表9-13列出4Cr5MoSiV1钢电渣重熔的精炼效果。这是不同锭重和不同充填比重熔热作模具钢的试验结果。从表中可知:小锭型小充填比的夹杂物去除率比大锭型大充填比重熔高出10%;氧的降低率高出约20%。

表9-13 4Cr5MoSiV1钢电渣重熔的精炼效果

(3)降低熔渣中不稳定氧化物含量 电渣重熔模具钢时,大多采用CaF2-Al2O3-CaO渣系,其中CaO是因CaF2分解后自然形成的组分。除此以外,熔渣中还含有一定数量的不稳定氧化物,包括FeO、SiO2、MnO。这些氧化物在高温下,会引起钢液中易氧化元素的氧化,而增加重熔钢中新的内生夹杂物。同时会使钢中易氧化元素含量减少。因此,应将重熔用渣中FeO、SiO2、MnO含量降低到总量(质量分数)小于1.0%。具体降低方法是在化渣炉内,用铝粉精炼熔渣之后再使用。

(4)清除自耗电极表面的氧化物 中频感应炉或其他炉型浇注的自耗电极表面,存在一层氧化物薄层。其中包括FeO、SiO2、MnO、Cr2O3等氧化物。重熔时,这一层氧化膜熔入熔渣,将增加钢中含氧量与夹杂物数量。因此,重熔前应对自耗电极表面进行机械或化学处理,除去表面氧化层。

(5)降低电渣重熔渣层上方氧分压 重熔时,可在渣层上方用氩气或氮气进行保护。减少大气中H2O、O2对熔渣供氧,可以减少钢中含氧量,降低新生夹杂物数量。

3.钢液喷粉处理降低模具钢中非金属夹杂物

利用惰性气体作载体,通过专用喷粉装置将CaF2-CaC2粉剂喷入感应炉内,对钢液进行脱氧与脱硫,达到精炼的目的。

CaF2-CaC2粉剂由CaF2(萤石)20%~30%和CaC2(电石)70%~80%组成。粉剂粒度80%应小于0.5mm。配制好后,应在300~400℃烘烤干燥后装桶使用。向炉内钢液喷粉时,运载气体氩气经脱水干燥后使用。气体压力0.10~0.20MPa,大容量炉可适当调高压力。氩气消耗量约0.20~0.50m3/min。喷粉钢管伸入钢液深度约200~500mm(随炉子容量而变)。喷吹时最好停电,或在保温功率下进行。

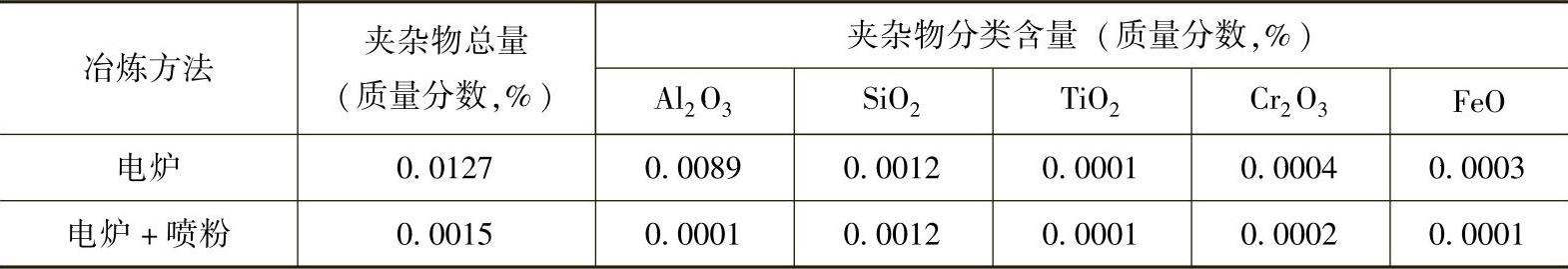

表9-14列出喷粉处理对4Cr5MoSiV1钢中非金属夹杂物的影响。这是冶炼热作模具钢4Cr5MoSiV1时,在钢包中喷吹CaF2-CaC2粉对夹杂物的去除试验结果。

表9-14 喷粉处理对4Cr5MoSiV1钢中非金属夹杂物的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。