2.6.4.1 粉末渗金属

1.粉末渗金属设备

(1)在粉末介质中渗铬、渗铝、渗锌,由于加热温度不同,所用设备也不一样。粉末渗铬用高温炉,渗铝用中温炉,渗锌温度低(340~440℃),宜用滚动鼓形炉。渗金属加热炉的有效加热区温度均匀性应为±10℃,温度控制精度也应达到±10℃。

(2)渗罐用耐热钢制成,渗罐的箱盖可有小孔,以免罐内的气体把箱盖胀开。渗铬、渗铝罐可带能通保护气的导管。

2.渗剂组成 固体粉末渗剂由三部分组成:

(1)能提供所渗金属的合金粉末或金属粉末。

(2)填充剂(又称分散剂)多为氧化铝粉末。

(3)催渗剂(又称活化剂)多为EH4Cl。

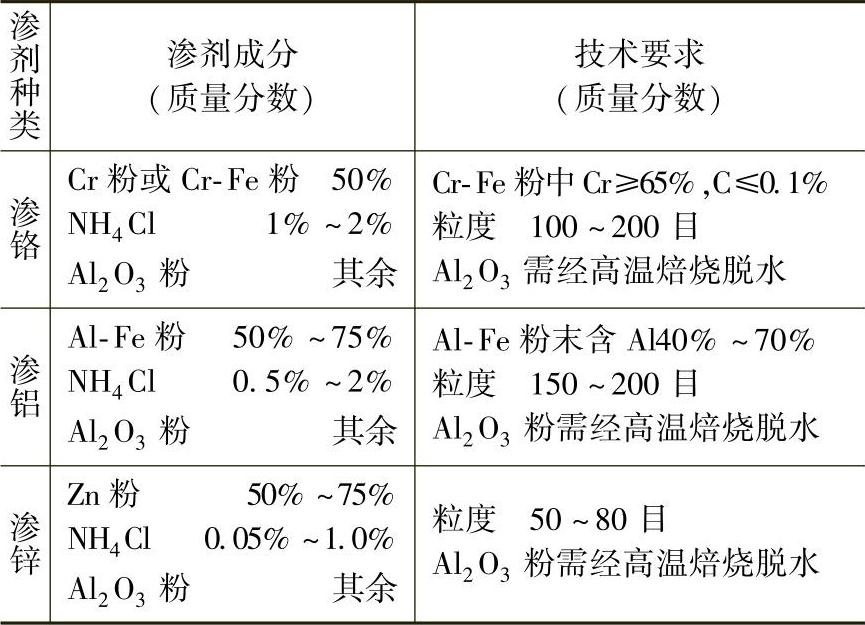

常用渗剂组成及技术条件见表2-52。

表2-52 粉末渗金属渗剂组成

3.粉末渗金属操作

(1)渗金属前工件一般需经磨削加工,且应清洗干净,以免造成渗层不均或使工件表面出现黑色斑纹。

(2)按比例配制成渗剂,搅拌均匀,并经150~200℃烘干。旧渗剂重复使用时应根据渗剂类型,加入不同比例的新渗剂,如渗铬剂重复使用4~5次后应补加20%新渗剂,渗铝剂使用3~5次后需补加15%~20%新渗剂,渗锌剂使用若干次后也需补加新渗剂。氯化铵的补加量根据渗剂总量及配比进行补加。

(3)和固体渗硼一样,工件装箱时,工件与工件之间、工件与箱壁之间留有10~20mm的距离。靠近箱盖一侧的渗剂要增厚一些,不少于20mm。渗罐中应放置与渗金属工件钢种相同的试样,以备检验。小渗罐放1个试样,大渗罐放2~3个试样。

(4)粉末渗金属工艺。粉末渗金属工艺见表2-53。

表2-53 粉末渗金属工艺(JB/T 8418—2008)

(5)渗金属后的热处理

1)渗铬、渗铝后的热处理通常是为了提高心部强度,而对渗层影响不大,一般根据所用基体材料选择不同的热处理工艺,如正火、淬火、回火。

2)渗锌后为了进一步提高渗层的耐蚀性,可在150~160℃热油中浸煮后喷涂料或磷化处理。

2.6.4.2 硼砂熔盐渗金属

硼砂熔盐渗金属的本质是将钢件或铸铁零件置于含有铬(钒、铌)的氧化物及还原剂的熔融硼砂盐浴中,通过反应生成铬(钒、铌)原子,渗入工件表面,并与基体中的碳原子经反应扩散形成碳化物层的过程。(https://www.xing528.com)

1.渗金属加热设备 硼砂熔盐渗金属加热设备与硼砂熔盐渗硼所用加热设备完全一样,对加热设备的要求可参看本章2.6.3.1节。

2.渗剂 根据JB/T 4218—2007的技术要求:新配制渗剂中铬、钒质量分数应分别≥5%,铌质量分数≥4%,金属氧化物质量分数≤1%。连续工作过程中应不断补加工件带走的盐,使盐浴中的铬(钒、铌)质量分数≥1.5%,金属氧化物质量分数≤2%,并加入适量活化剂。

按一定顺序将渗剂中的不同组分加入熔融的硼砂盐浴中,即先将脱水硼砂熔融→加被渗金属氧化物→加活化剂。

3.基体材料的选择

(1)由于渗层中碳化物中碳的来源于基体材料中的碳含量,高的碳含量有利于碳化物的形成,因此进行硼砂熔盐渗金属的碳素钢工件,其碳质量分数应大于0.3%,合金钢中的碳质量分数大于0.2%,铸铁零件也适用于此工艺。

(2)由于碳化物渗层塑性差,热胀系数与基体材料相差悬殊,因此基体材料应选用淬透性好的合金钢,以便淬火时可采用冷却缓慢的淬火冷却介质。

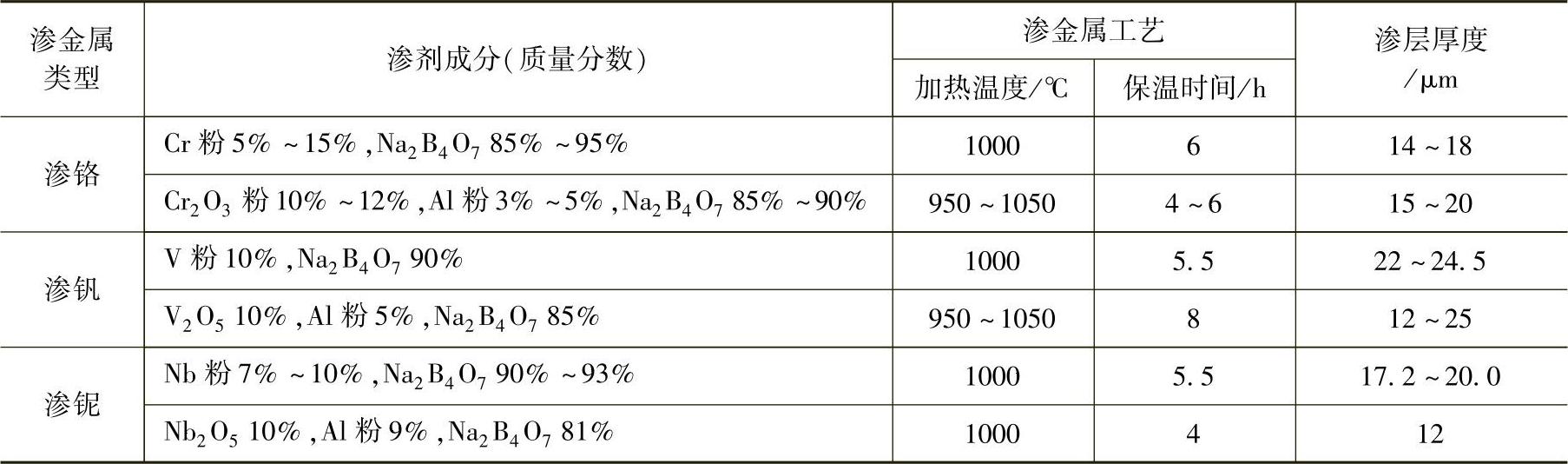

4.渗金属工艺 硼砂熔盐渗铬、渗钒、渗铌的工艺方法见表2-54。

渗金属后的热处理根据基体材料的化学成分和使用性能要求可进行直接淬火、重新加热淬火或正火。为了减少淬火开裂,淬火时的冷却速度应缓慢。

2.6.4.3 渗金属质量检验

1.表面状况 工件表面应光洁、无裂纹、无腐蚀斑等缺陷,色彩均匀。渗铬层呈银白色,渗钒层为浅黄色或铁灰色,渗铌层呈金黄色,渗铝层为银白色或银灰色(不允许出现氧化黑色),渗锌层呈银灰色。

表2-54 硼砂、熔盐渗金属工艺

2.表面硬度 由于渗金属层较浅,一般采用显微硬度计测量,几种渗金属层的硬度见表2-55。

表2-55 渗金属层的显微硬度

3.渗层组织 用质量分数为3%的硝酸酒精溶液浸蚀后,渗层多为连续的白亮带,无断续状,渗层下无贫碳区。基体晶粒度也应满足技术要求。

2.6.4.4 渗金属层缺陷及其控制

1.粘渗剂 粉末渗金属时由于加热温度过高,渗剂中低熔点杂质较多,会引起烧结;或渗剂未烘干有水分,如粘铝、粘铬等。

2.裂纹或剥落 渗层为碳化物时,其脆性大,渗层热胀系数与基体相差悬殊,淬火时若冷速过快会由于热应力引起渗层开裂或剥落,且渗层越厚产生裂纹或剥落的倾向越大,工件尖角处更易剥落。

3.点蚀 渗层不致密有微孔,或表面残盐未清洗干净,或渗后在大气中长期放置,都会因大气腐蚀而形成点蚀。渗后清洗表面或进行封孔处理可减少点蚀。

4.脱碳 粉末渗金属时渗剂多次使用后易脱碳。除按工艺要求补加新盐外,加强密封后向罐内通保护气能防止金属粉末氧化,可避免脱碳。

5.渗层下面贫碳严重 渗铬、渗钒、渗铌时由于合金元素渗入工件表面,将基体中的碳吸引至表层形成碳化物,造成渗层下面出现贫碳区。为了消除这种贫碳区,渗后可进行均匀化退火,渗层不易太厚,此外还应选用碳含量较高的材料进行渗金属。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。