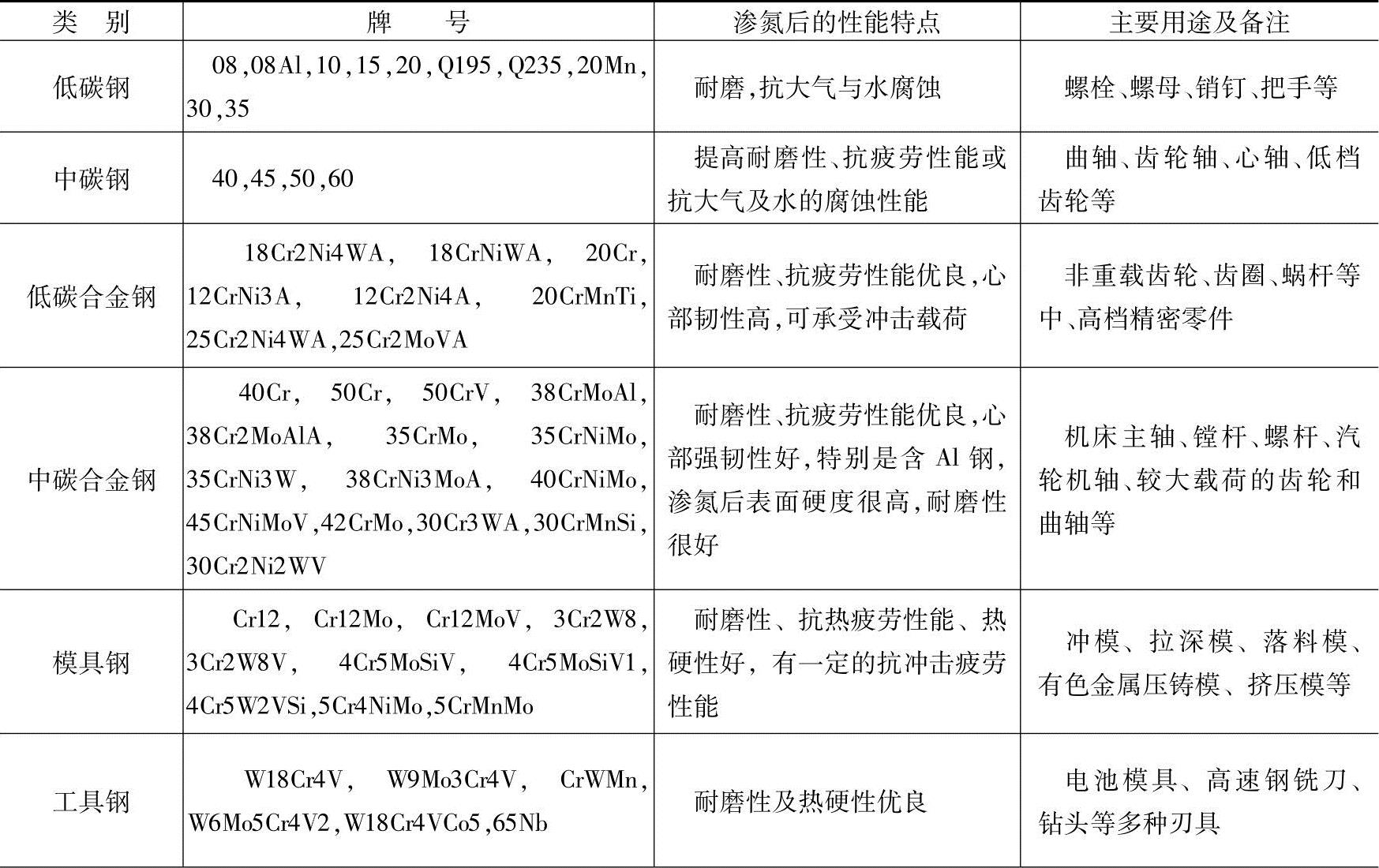

渗氮及其多元共渗工艺对材料的适用面非常广泛,一般的钢铁材料和部分有色金属材料(如钛、钛合金及铝合金等)均可进行渗氮及其多元共渗处理。渗氮及其多元共渗用钢是一致的。为了使工件心部具有足够的强度,钢的碳含量w(C)通常为0.15%~0.50%(工模具钢碳含量高一些)。添加钨、钼、铬、铁、钛、钒、镍、铝等合金元素,可改善材料渗氮处理的工艺性及综合力学性能。表7-4列出了一些常用的渗氮及其多元共渗材料。

表7-4 常用的渗氮及其多元共渗材料

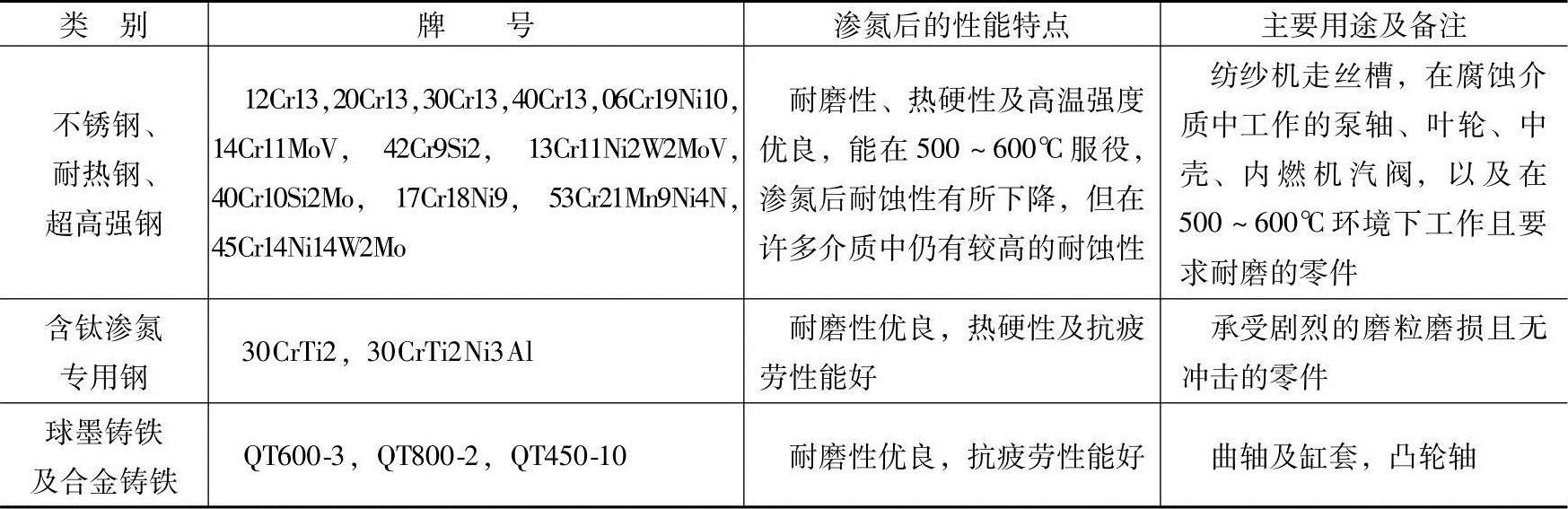

(续)

38CrMoAl钢是广泛应用的渗氮钢。该钢经渗氮处理后,可获得很高的硬度,耐磨性好,具有良好的淬透性。加入Mo后,抑制了材料的第二类回火脆性,心部具有一定的强韧性,因而广泛用于主轴、螺杆、非重载齿轮、气缸筒等需高硬度、高耐磨而又冲击不大的零件。由于Al的加入,在冶炼过程中易形成非金属夹杂物,有过热敏感性,渗氮层表面脆性倾向增大。近年来,无铝渗氮钢的应用越来越多,对表面硬度要求不很高而需较高心部强韧性的零件,可选用40Cr、40CrVA、35CrMo、42CrMo等材料。对工作在循环弯曲或接触应力较大条件下的重载零件,可选用18Cr2Ni4WA、20CrMnNi3MoV、25Cr2MoVA、38CrNi3MoA、30Cr3Mo、38CrNiMoVA等材料。曲轴及缸套可选球墨铸铁或合金铸铁材料。

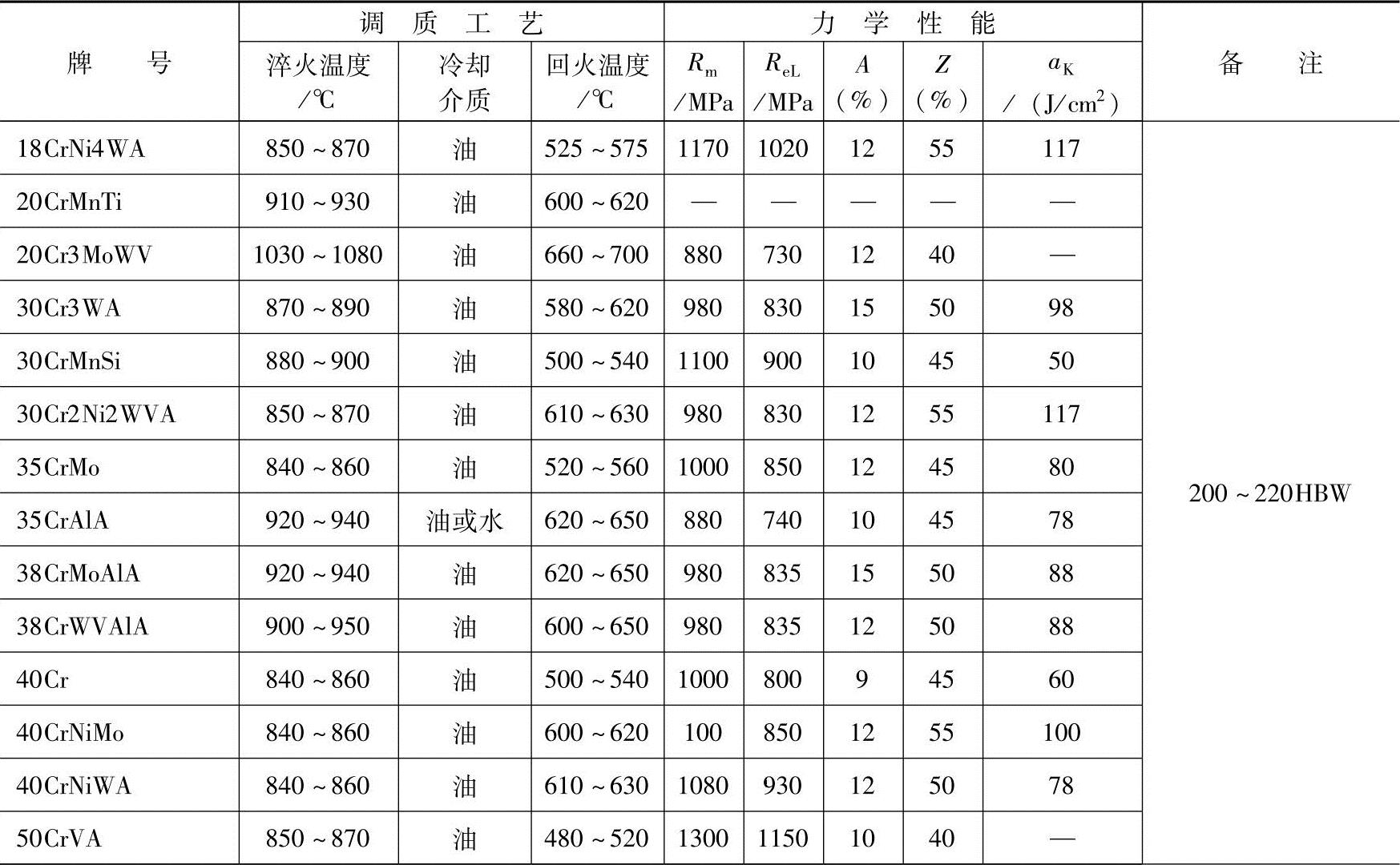

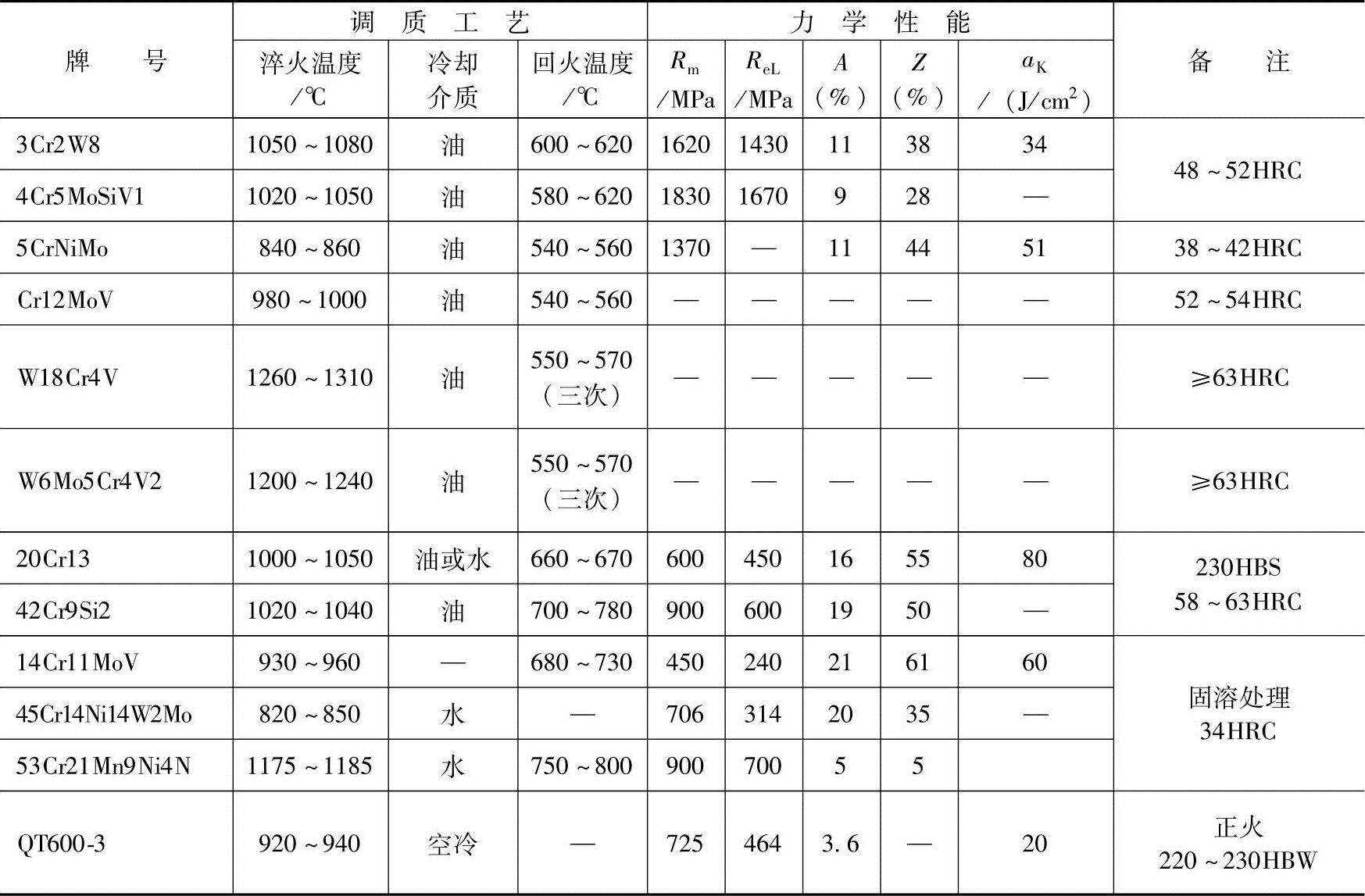

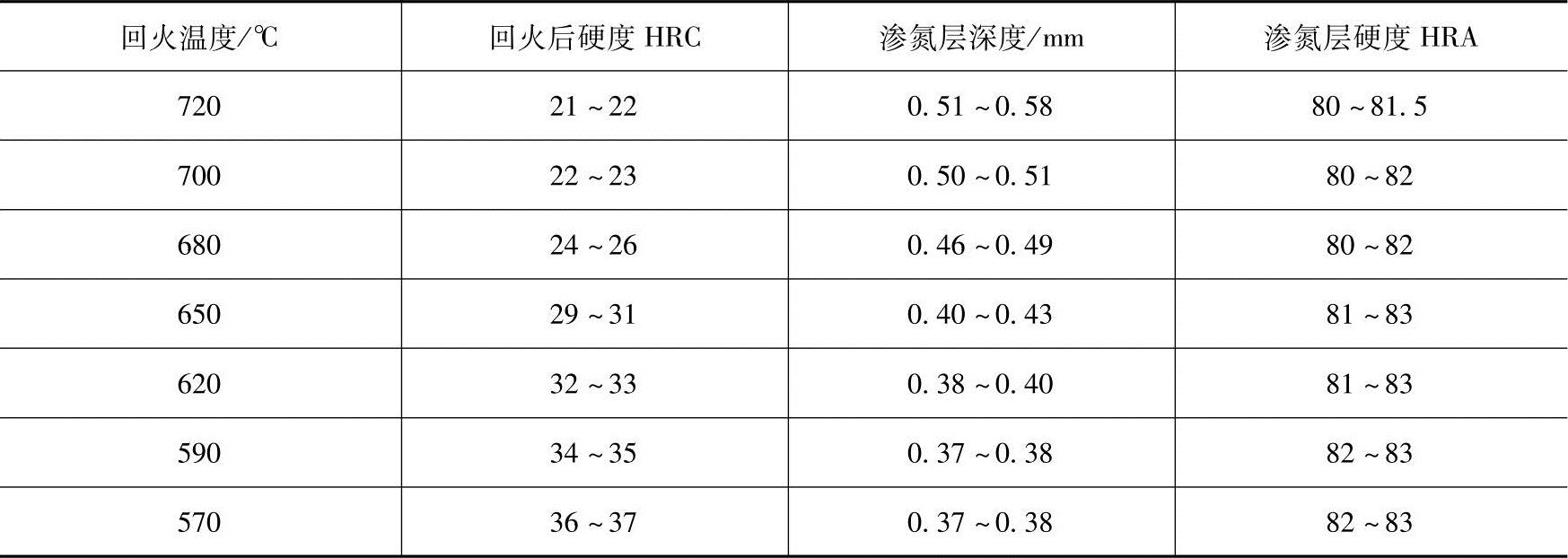

为了保证渗氮工件中心部位有较高的综合力学性能,处理前一般需进行调质处理(工模具采用淬火+回火处理),以获得回火索氏体组织。常用渗氮钢的调质处理工艺及调质后的力学性能见表7-5。38CrMoAl钢回火温度对渗氮层深度及硬度的影响见表7-6。

表7-5 常用渗氮钢的调质处理工艺及调质后的力学性能(https://www.xing528.com)

(续)

表7-6 38CrMoAl钢回火温度对渗氮层深度及硬度的影响

注:940℃淬火,渗氮工艺为520~530℃,35h,氨分解率25%~45%。

对于较薄的五金件及心部性能要求不高的工件无须进行调质处理,精加工后直接处理就可使用。工件表层要求不能出现晶粒粗大组织,否则不但不能改善表面性能,反而会引起渗氮层脆性脱落。形状复杂、尺寸稳定性及畸变量要求较高的精密工件,在精加工前应进行1次或2次稳定化处理,以消除机加工引起的内应力,并保证组织稳定。稳定化处理的加热温度应介于渗氮温度与回火温度之间,一般高于渗氮温度约30℃。渗氮件表面粗糙度对处理效果也有明显影响,粗糙的表面使渗层的不均匀性和脆性倾向增大。渗氮可使较粗糙的表面改善,又可使光洁表面变得粗糙。一般处理后表面粗糙度值Ra为0.8~1.4μm。渗氮件处理前表面粗糙度值Ra以0.8~1.6μm为宜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。