目前生产中主要采用固体渗硼(粉末法、粒状法、膏剂法)及硼砂熔盐渗硼。渗硼剂成分对渗层组织结构、渗硼速度及表面质量影响很大,这是渗硼质量控制的主要内容。由于渗硼温度高,渗硼层体积膨胀量较大,因此渗硼工件的畸变量较一般化学热处理大。虽然渗硼主要用于对畸变要求不高的工件,但是在渗硼过程中仍要加以控制。

2.6.3.1 硼砂熔盐渗硼

1.渗硼加热设备

(1)硼砂熔盐渗硼的加热设备多采用外热式坩埚炉,坩埚材料为耐热钢。为使坩埚内盐浴温度均匀,且温度偏差不大于±15℃,加热炉应满足以下条件:

1)炉膛底部设有支架托稳坩埚,支架高度应保证坩埚底部高于炉膛加热元件的下端。

2)坩埚内渗硼剂的液面应低于加热元件的上端。

3)坩埚外壁与加热元件应有70~150mm的距离。

4)加热炉上部应配备炉盖。

(2)测温热电偶一般置于坩埚外壁,当坩埚直径大于250mm时,可增设直接插入熔盐中心的测温热电偶,坩埚外壁热电偶仅起防止坩埚过热和控温之用。

2.硼砂熔盐用渗硼剂

(1)供硼剂。主要以硼砂、硼酐或硼酸为供硼剂,不宜用硼铁,因盐浴中含铁量增加后影响渗硼速度,且易形成盐浴偏析。

(2)还原剂。选用碳化硅作还原剂,一般得到单相(Fe2B)硼化物层。若要得到双相(FeB+Fe2B)硼化物层,可选用铝或稀土元素。

(3)活化剂。用氟化钠、碳酸钠。当用氟硼酸钠和氟硼酸钾作为活化剂时,也兼有供硼作用。

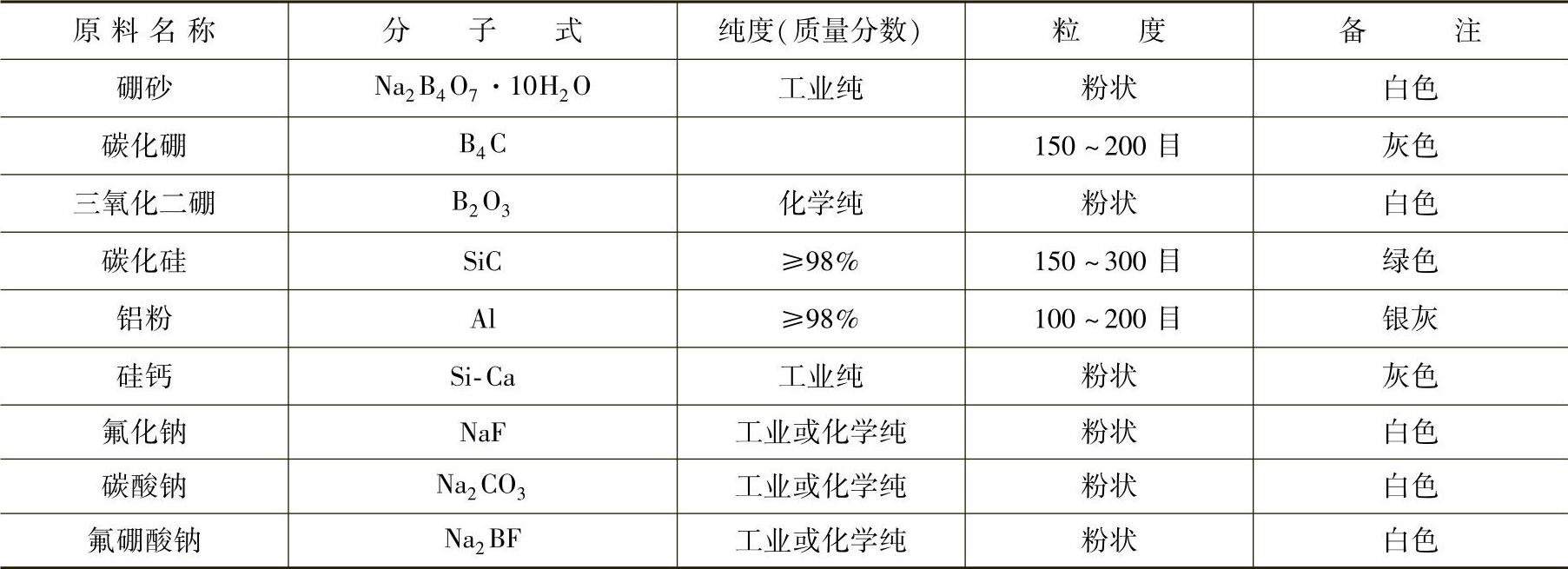

配制渗硼剂原料的技术要求见表2-49。

3.硼砂熔盐渗硼操作

(1)渗硼剂的配制。硼砂脱水后逐次加入坩埚中熔融,再加入还原剂和活化剂,并及时搅拌防止熔盐外溢。

(2)装炉。硼砂熔盐到达规定温度后,搅拌均匀,工件吊挂在有效加热区内。工件之间的间隙一般为10~15mm,并将熔盐液面上部的挂具浸盐,使之粘附一层渗硼液,以减少挂具腐蚀。

表2-49 渗硼剂原料的技术要求

(3)渗硼时间应根据渗硼温度、工件材料和所要求的渗硼层深度确定。工模具钢渗硼层深度可控制在75~150μm。如果渗层太厚,则与基体结合强度降低,且脆性大。

(4)盐浴补加和调整。坩埚内的熔盐液面下降到低于坩埚高度的2/3,或不足浸没工件时,应按原比例补加新盐。久经使用的盐浴当活性下降、渗速降低时可加入适量还原剂调整。

(5)工件渗硼后处理可直接淬火(如Cr12钢渗硼)或空冷后重新加热淬火,但重新加热淬火时应避免脱硼。对于高速钢、3Cr2W8V钢等重新淬火加热温度不能超过1080℃,以免引起硼化物过烧(熔化)。淬火采用冷速缓慢的介质(如热油或空气),以防止淬火应力过大引起渗硼层开裂或剥落。

2.6.3.2 固体渗硼

1.固体渗硼剂的组成

(1)供硼剂:使用最多的是高硼铸铁[w(B)>20%]。碳化硼由于价格高,获得单相(Fe2B)渗硼层比较困难,使用较少。近几年来也有用脱水硼砂和硼酐作为供硼剂的,但要添加铝、硅、钙等作为还原剂。

(2)活化剂:主要是氟硼酸钾、氟硼酸钠。

(3)填充剂:多数为碳化硅,也有用氧化铝和木炭的。

2.对固体渗硼剂的性能要求

(1)渗硼速度:以45钢为例,850℃渗硼4h,单相(Fe2B)渗硼层厚度应大于0.07mm,双相渗硼层厚度应大于0.1mm。

(2)渗剂不能结块,应保持松散状态,且不能粘附在工件表面。

(3)渗硼剂的松装比体积越大,同体积渗箱用的渗剂越少、成本越低。粒状渗硼剂的松装比体积通常为0.9~1.4cm3/g。

3.固体渗硼操作

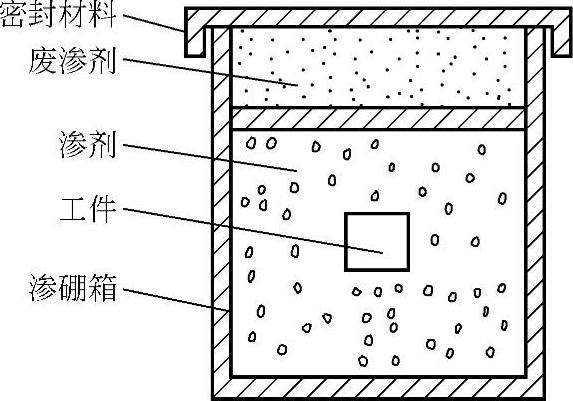

(1)固体渗硼的装箱方法与固体渗碳相近。渗箱可用低碳钢板或铸铁制作,若采用耐热钢效果更好(由于减少氧化皮的形成,渗箱经久耐用)。渗箱采用双层盖结构较好,如图2-15所示。两层盖之间可填些废渗硼剂。装箱时工件与工件、工件与箱壁之间留有10~20mm距离,靠近箱盖一侧的渗硼剂要增厚一些,不少于20mm。为了便于清理,可在渗箱四周先垫一层纸,再放渗硼剂。(https://www.xing528.com)

图2-15 固体渗箱示意图

(2)渗箱中应放置与渗硼工件钢种相同的试样,以备金相检验。小渗箱放一块试样,大渗箱可在不同位置放2~3块试样。

(3)固体渗硼可以冷装炉,随炉升温。由于600℃以下渗剂不发生反应,渗箱中的残余空气会引起工件氧化,若采用600~700℃装炉则效果好。

(4)固体渗硼出炉后空冷(也可风冷)至室温后开箱,以免工件氧化和渗箱中有害气体外逸。要求脆性小的渗硼件,为了降低组织应力,渗箱随炉冷至650~600℃保温1~2h后再出炉空冷。Cr12型模具钢可出炉开箱直接淬火。

(5)重新加热淬火的渗硼件,为了避免脱硼,可用中性盐浴加热,也可用旧渗硼剂保护装箱,再在空气介质炉中加热。

(6)渗剂重复使用时需加一定比例新渗剂,或添加一定比例的供硼剂和活化剂。

2.6.3.3 质量检验

1.外观 渗硼件表面应无裂纹和剥落等缺陷,表面颜色为灰色或深灰色。固体渗硼表面有时会出现氧化色,除与渗剂成分有关外,主要是渗箱漏气,工件表面被氧化,但一般不影响使用。

2.表面硬度 采用显微硬度计测量,FeB的显微硬度是1500~2200HV0.1,Fe2B的显微硬度为1100~1700HV0.1。

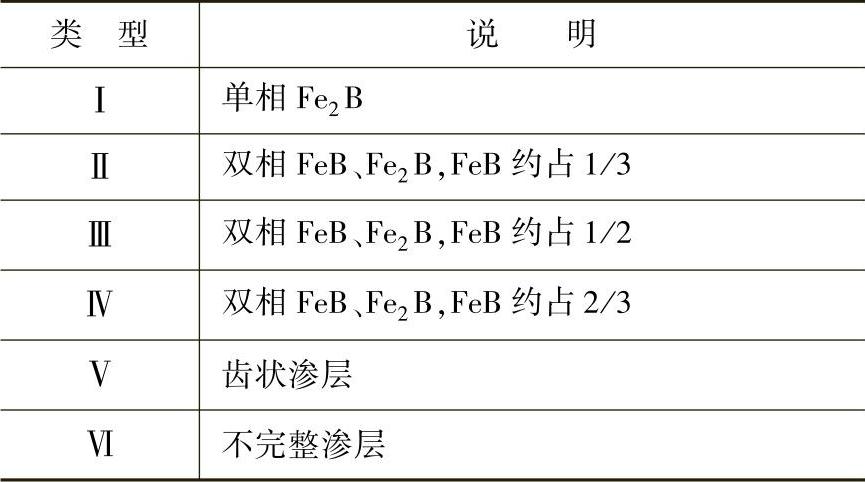

3.硼化物类型 因钢种和渗硼方法不同以及渗硼剂的活性和工艺规范不一样,可得到不同的渗硼层组织。用三钾试剂(P·P·P试剂)腐蚀试样能区分FeB和Fe2B。根据FeB和Fe2B的相对含量、形态、分布不同,渗硼层有六种组织类型(表2-50)。其中Ⅵ型由于渗硼层不完整,不适于抗蚀工件。

表2-50 渗硼层类型(JB/T 7709—2007)

4.疏松 孔洞和疏松对渗硼层的耐磨性、耐蚀性和脆性都有影响。通常固体渗硼的疏松较硼砂熔盐渗硼的严重。耐磨件允许出现疏松区,但致密区的厚度应大于疏松区。耐蚀件只允许出现轻微的疏松。

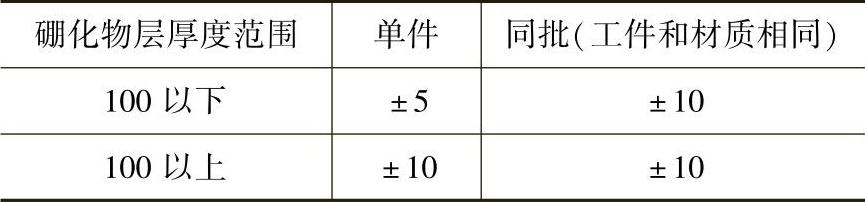

5.渗硼层厚度 在200~300倍光学显微镜下,将视场分为6等分,在5个等分点上测量渗硼层厚度,计算算术平均值,即为渗硼层厚度。

h=(h1+h2+h3+h4+h5)/5

式中 h——渗硼层厚度;h1~h5——5个等分点上测量的渗硼层厚度。

硼化物层厚度偏差不应超过表2-51的规定。

表2-51 硼化物层厚度偏差 (单位:μm)

2.6.3.4 渗硼质量缺陷及其控制

1.严重的疏松或孔洞 渗硼温度高,渗硼剂中含有氟硼酸钾及硫脲等活化剂多时,都促使疏松或孔洞的形成。为了减少渗硼层疏松,可采用以下措施:

(1)降低固体渗硼剂中硫脲、氟硼酸钾等活化剂的含量。用市场上购买的粒状渗硼剂进行渗硼时,若疏松严重,可在渗剂中掺一定比例的木炭粒。

(2)适当降低渗硼温度。

(3)采用高碳钢或高碳合金钢渗硼,其疏松比低、中碳钢轻微。

2.裂纹 渗硼层中的裂纹有以下两种形式:

(1)垂直于表面的裂纹。系渗硼后急冷所致,为防止渗硼层急冷开裂,渗硼后应空冷或油冷。

(2)平行于表面的裂纹。多发生在Fe2B和FeB两相渗硼层中,是由于存在相间应力,在附加应力(热应力或机械应力)作用下形成的裂纹。降低渗硼剂活性,获得单相(Fe2B)渗硼层是避免产生平行裂纹的有效措施。此外,渗硼后采用600℃去应力退火对减少这类裂纹也有一定作用。

3.硼化物与基体之间的过渡区出现铁素体软带含Si的合金钢渗硼时,硅被驱赶出硼化物,富集在硼化物层内侧,又由于硅是铁素体形成元素,故在硼化物与基体之间形成铁素体软带。因此w(Si)>0.5%的钢材不易进行渗硼处理。

4.渗硼层剥落 渗硼层太厚或疏松、裂纹及软带等缺陷严重时会引起渗硼层剥落。控制渗硼层厚度,改进工件结构、避免尖角,尽可能获得单相(Fe2B)渗硼层,减少渗硼层缺陷,可以避免渗硼层剥落。

5.渗硼层太浅 形成原因有渗硼剂活性不足;渗硼温度低、时间短;固体渗硼时,渗箱密封差、漏气等。

6.渗硼层过烧 渗硼层出现菊花状珠光体与Fe2B的共晶组织,一般是由于渗硼后重新加热淬火温度过高,或膏剂渗硼感应加热温度过高所引起。控制加热温度不超过1080℃,可避免渗硼层过烧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。