2012年6月,《“十二五”节能环保发展规划》(国发[2012]9号)提出,加快先进袋式除尘技术、电袋复合除尘技术及细微粒粉尘控制技术的示范应用。经过几年的行业发展和技术进步,我国袋式除尘技术已取得明显进步。袋式除尘具有对污染源和过滤工况适应性好、高效稳定除尘净化和对多种污染物协同治理的能力,是实现超低排放协同控制的可持续发展技术。袋式除尘器是大气污染治理的高效除尘设备,可以达到总除尘效率不低于99.9%、对微细颗粒(小于PM2.5)的去除率不低于98%、粉尘排放浓度低于10mg/m3、运行阻力800~1200pa等超低排放指标。下面分别以典型脉冲袋式除尘器和改进型协同控制除尘器为例,介绍其主要结构及工作过程,从而便于对袋式除尘器用过滤材料过滤机理的理解。

2.3.3.1 袋式除尘器结构和除尘工作过程

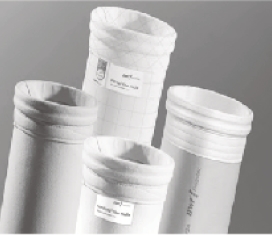

袋式除尘器又称布袋除尘器,它是利用过滤元件(即过滤袋)将含尘气体中的固态或者凝胶微粒阻留、分离或吸附的高效除尘设备。常见袋式除尘器的外观如图2-22所示,其内部由多个独立的过滤袋和龙骨组成[图2-22(b)],龙骨起到支撑过滤袋的作用,防止过滤袋在过滤及清灰时发生剧烈摆动及变形。图2-23所示为大型袋式除尘器的过滤袋安装过程。

图2-22 袋式除尘器结构示意图

图2-23 过滤袋现场安装图

以脉冲袋式除尘器为例,其工作过程大致可以分为过滤过程和清灰过程,如图2-24所示。当含尘气体进入除尘室内后,一部分直径较大的烟尘颗粒由于惯性碰撞作用自然沉降落入除尘器灰斗底部。大部分烟尘颗粒则随气流的流动接触到若干根独立的过滤袋外表面,在过滤袋的纤维与纤维间或者表面微孔膜所形成的细小孔洞的拦截、捕捉等作用下,大部分粉尘被阻留在滤袋外部,净化后的气体则经由滤袋内部进入除尘器上部箱体,经出风口排放进入大气,达到除尘目的。随着过滤过程的不断进行,过滤袋外表面的积尘逐渐增多,除尘器的运行阻力逐渐增大。当阻力增加到预先设定值(800~1500Pa)时,清灰控制器发出信号,切断进气,同时以极短的时间(0.1s)向上部箱体内喷入干净的压缩空气(0.5~0.7MPa),使过滤袋产生膨胀、抖动,加上逆气流的作用,过滤袋外表面上的粉尘便掉落到除尘器底部灰斗。清灰完毕后,再次打开含尘气体进气阀,进入下一个循环,周而复始。

图2-24 袋式除尘器过滤和清灰过程示意图

常见针刺非织造过滤袋产品如图2-25所示(彩图见插页)。它一般由上下两层纤网加中间一层增强基布构成,短纤维层主要起过滤粉尘的作用,而中间基布主要起增加结构稳定性、提高滤袋强力和使用寿命的作用。过滤材料的正确选择与使用对袋式除尘器的性能、运维成本发挥着极其重要的作用。

图2-25 针刺非织造过滤袋产品(https://www.xing528.com)

2.3.3.2 脱硫脱硝和烟尘过滤协同治理设备及工作原理

随着人们对除尘器除尘机理的探究和科技进步,为了降低燃煤电厂、钢铁冶炼和垃圾焚烧等尘烟气中的细颗粒物,机械式除尘器、电除尘器、过滤袋式除尘器等先后被用作工业烟尘治理,当前最流行的是电袋复合除尘设备。而在许多工业烟尘治理工况中,除了要过滤烟尘中的细颗粒外,还涉及脱硫和脱硝等问题,如燃煤电厂、钢铁和水泥行业的烟尘处理。

当前实现钢铁烧结机烟气超低排放使用较多的技术路径是半干法脱硫装置+袋式除尘器+中低温SCR脱硝装置。半干法脱硫技术是在布袋除尘器前端设置脱硫系统,对于除尘器工况的影响有三点:含尘量高(800~1000g/m3)、入口浓度大、对系统冲刷较明显。干法脱硫后,除尘器布袋区域硫含量降低,但粉尘浓度大、出口排放要求高。半干法脱硫在塔内喷雾,使烟气的含湿量增加,对滤料的抗结露、糊袋性能要求较高。对于半干法脱硫装置配套的袋式除尘器来说,常用氢氧化钙来吸收烟气中的HCl和SO2,反应形成CaCl2和CaSO3固态小颗粒后进入袋式除尘器,被滤袋拦截滤除。

下面以改进型循环流化床协同控制工艺流程为例,介绍脱硫脱硝和烟尘过滤协同治理工艺过程。

图2-26是改进型循环流化床协同控制工艺流程。一般来说,改进型循环流化床主要由催化反应罐、循环流化床塔、布袋除尘器、增压风机、返料及净气循环回路等组成。经电除尘器处理后,温度为100~150℃的烧结烟气进入催化剂反应罐,其中含有的NO气体被氧化为NO2气体,然后继续进入脱硫脱硝反应流化床塔进行脱硫脱硝,再从流化床塔底进入布袋除尘器。同时,Ca(OH)2粉、返料和水等复合吸收剂进入脱硫脱硝反应塔,烟气降温并与吸收剂反应生成CaSO3、CaSO4、Ca(NO3)2、Ca(NO2)2等物质。烟尘中初始所含固体颗粒和脱硫脱硝反应形成的固体微粒从塔顶回落,大颗粒沉积到布袋除尘器底部灰斗,其余形成内循环,大部分细颗粒则随烟气进入布袋除尘器而被拦截过滤在布袋外表面,干净气体进入烟囱排出。连接反应塔底部的布袋除尘器,起加速与均流作用,上部设增压回流装置,促使大部分固体反应物回流,可以提高脱硫脱硝效率。本工艺流程的脱硫效率为85%~98%,脱硝效率为60%~85%,在脱硫的同时可以脱除氮氧化物。该设备结构紧凑,特别适用于中小型工业锅炉和冶金窑炉烟气的超低排放协同控制。

图2-26 改进型循环流化床协同控制工艺流程

2.3.3.3 袋式除尘过滤机理

1974年,武汉安全科学研究院研制出第一条常温涤纶针刺过滤袋生产线,经过多年的发展,尤其是近些年来在我国一系列环保治理政策法规的推动下,袋式除尘过滤材料在纤维原料、纤维成网、针刺加固和后整理等方面都取得了显著进步。滤袋作为袋式除尘器的核心部件,其过滤机理如图2-27所示。

图2-27 袋式除尘针刺非织造材料表面过滤机理示意图

在过滤初期,受到筛分、惯性、滞留、扩散等综合作用,含尘烟气在流动通过滤袋纤维层时,部分粉尘被拦截,与滤袋表面纤维层共同形成过滤层。随着过滤时间的延长,被拦截粉尘逐渐在滤袋表面形成一次性粉尘层,俗称滤饼。随着过滤的进行,当滤饼的厚度达到0.3~0.5 mm时,对粒径小于纤维直径的粉尘,通过碰撞和扩散等效应被拦截的概率增加,发挥滤饼过滤功能,除尘效率提高。一般来说,针刺非织造材料本身的除尘效率仅为85%~90%,效率较低。但当其表面形成滤饼后,其除尘效率可以达到99.5%以上,可实现超低超净排放功能。

因此,对于袋式除尘器来说,滤袋清灰应该适度,应尽量保留滤饼,防止除尘效率下降。当然,滤饼的形成与过滤风速有关。过滤风速较高时,滤饼形成较快。而当过滤风速较低时,滤饼形成较慢。但滤饼过滤的缺点是每次清灰后需要一定的时间形成新的滤饼,此时排放烟气中的细颗粒物可能会超标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。