流体力学计算和校核,目的是了解已经选定的工艺尺寸是否恰当,塔板能否正常操作及是否需要作相应的调整。

4.4.6.1 堰上清液层高度how

(1)平堰

为使板上液流均匀,how必须大于6 mm,若how小于6 mm,应缩短堰长或改用齿形堰;但how也不宜过大,若大于60 mm,应增加堰长或改用双流型。

![]()

式中,how为堰上清液层高度,m;Lh为液相流量,m3/h;Lw为堰长,m;E为液流收缩系数,由图4-11查出,在一般情况下,取E=1对计算结果影响不大。

图4-11 液流收缩系数E

L—液相流量,m3/h;Lw—堰长,m;D—塔径,m

(2)齿形堰

齿形堰的齿深hn一般不宜在15 mm以下。

若溢流层超过齿顶时,

其中

![]()

也可由图4-13求取。

式中,how为清液层高度(由齿根算起),m;Ls为液相流量,m3/s;hn为齿深,m;Lw为堰长,m。

图4-12 齿形堰

图4-13 溢流层超过齿顶时的how值

4.4.6.2 塔板压降

在精馏塔设计时,对塔板压降往往有一定的要求,即必须小于某一数值。在减压精馏时,这一问题更为重要。因此,需要校核塔板压降是否超过规定数值。即使设计时对塔板压降没有提出要求,也应计算塔板压降,以了解塔内压力分布情况及塔釜的操作压力。

气相通过塔板的压降hf包括:干板压降hd、液层阻力hL以及克服液体表面张力的阻力项。最后一项一般很小,可以忽略,故

![]()

(1)干板压降hd

筛板塔的hd为:

式中,hd为干板压降,m液柱;ρV为气相密度,kg/m3;ρL为液相密度,kg/m3;uo为孔速(=Vs/Ao),m/s;Co为孔流系数。

孔流系数Co可由很多方法求取,这里给出图4-14和图4-15,都可用来求取Co。

图4-14 干板孔流系数

图4-15 干筛孔的流量系数

δ—板厚,mm;do—孔径,mm

浮阀塔hd的计算式为(对F1型重阀,质量34 g,阀孔直径39 mm):

阀片全开前

阀片全开后

式中,hd为干板压降,m液柱;uo为阀孔速度(=Vs/Ao),m/s;ρL为液相密度,kg/m3;ρV为气相密度,kg/m3。

其他浮阀的干板压降计算方法见文献[3]。

(2)塔上液层有效阻力hL

对于筛板塔,

![]()

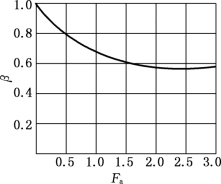

式中,β为充气系数,由图4-16查取。

图中横坐标为Fa=ua ,Fa为动能因子,ua是以有效传质面积Aa计算的气相速度,亦即ua=Vs/Aa。

,Fa为动能因子,ua是以有效传质面积Aa计算的气相速度,亦即ua=Vs/Aa。

对于浮阀塔,

![]()

图4-16 充气系数β和动能因子Fa间的关系

4.4.6.3 降液管内清液层高度Hd

为避免溢流液泛,一般要求Hd<0.5(HT+hw)。

![]()

式中,Hd为降液管内清液层高度,m;hw为堰高,m;how为堰上液层高,m;hf为气相塔板压降,m液柱;∑hf为液相在降液管内阻力损失,m液柱;Δ为板上液面落差,m。

对筛板和浮阀塔,液面落差Δ很小,一般可忽略。(https://www.xing528.com)

式中,Ls为液相流量,m3/s;Lw为堰长,m;ho为降液管端部与塔板的间隙高度,m。

4.4.6.4 液体在降液管内停留时间的校核

为使气体能从液体中充分分离出来,液体在降液管内应有足够的停留时间。

式中,τ′为液体在降液管内实际停留时间,s;Af为降液管面积,m2;Hd为降液管内的清液层高度,m;Ls为液相流量,m3/s。

要求τ′不小于3 s。

目前国内习惯上用τ来表示。

式中,τ为液体在降液管内的最大停留时间,s;HT为板间距,m。

要求τ大于3~5 s;对于易起泡物系,τ大于7 s。

4.4.6.5 雾沫夹带量

雾沫夹带量通常有三种表示方法:

①以1 kmol(或kg)干气体所夹带的液体kmol(或kg)数eV表示;

②以每层塔板在单位时间内被气体夹带的液体kmol(或kg)数e′表示;

③以被夹带的液体流量占流经塔板总液体流量的分率φ表示。

显然三者之间有如下关系式

过量雾沫夹带将导致塔板效率下降。综合考虑生产能力和板效率的关系,应控制使雾沫夹带量eV小于0.1 kg(液)/kg(气)。

雾沫夹带量的计算方法可用塔板上的参数直接计算,也可用液泛百分率来关联。这里介绍用塔板上参数直接计算的方法。

(1)筛板塔eV

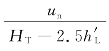

式中,eV为雾沫夹带量,kg液/kg气;σ为液相表面张力,mN/m;un为气速,un=![]() m/s;Vs为气相流量,m3/s;AT为塔横截面积,m2;Af为降液管面积,m2;HT为板间距,m;

m/s;Vs为气相流量,m3/s;AT为塔横截面积,m2;Af为降液管面积,m2;HT为板间距,m;![]() 为板上液层高度,

为板上液层高度,![]() =hw+how,m;

=hw+how,m;

式(4-57)适用于 <12的情况。

<12的情况。

式(4-57)也可改由图4-17来求解。

(2)浮阀塔

一般用泛点百分率F作为间接衡量雾沫夹带量的指标。对于塔径大于900 mm的塔,F<80%;塔径小于900 mm的塔,F<70%;对减压操作的塔,F<75%,这样便可保证雾沫夹带量eV小于10%。

泛点百分率F可按下面经验公式计算:

图4-17 雾沫夹带量

式中,F为泛点百分率;Vs为气相流量,m3/s;ρV为气相密度,kg/m3;ρL为液相密度,kg/m3;Ls为液相流量,m3/s;Z为板上液流长度,对单流型塔板,Z=D-2Wd,m;Ab为Ab=AT-2Af,m2;CF为泛点负荷系数,由图4-18查取;K为系统因数,由表4-12查取。

图4-18 泛点负荷系数

表4-12 系统因数K

4.4.6.6 漏液点的校核

若气相负荷过小或塔板上开孔率过大,筛孔或阀孔中的气速太小,部分液体会从筛孔或阀孔中直接落下,这种现象称为漏液。当漏液开始明显影响板效率时,该点的气速称为漏液点孔速。漏液现象是板式塔的一个重要问题,将导致板效率下降,严重的漏液(特别是筛板塔)将使板上不能积液而无法操作。

(1)筛板塔

为使所设计的筛板操作稳定,具有足够的操作弹性,要求设计孔速uo与漏液点孔速uow之比不小于1.5,即

图4-19 筛板漏液点关联图

式中K′为筛板的稳定系数。

筛板上持液量越大,漏液点孔速uow也越大,相应的干板压降hd也越大。Davies和Gordon利用漏液点干板压降和板上持液量进行关联,得图4-19的曲线。图中hc为漏液点板上的持液量。

![]()

式中,hw为堰高,m;F为气相动能因子,F=uow· ;uow为以面积(AT-2Af)计算的漏液点孔速,m/s;Ao为筛孔面积总和,m2;AT为塔横截面积,m2;Af为降液管面积,m2;ρV为气相密度,kg/m3;Ls为液相体积流量,m3/s;Lw为液流平均宽度,m。(4-61)

;uow为以面积(AT-2Af)计算的漏液点孔速,m/s;Ao为筛孔面积总和,m2;AT为塔横截面积,m2;Af为降液管面积,m2;ρV为气相密度,kg/m3;Ls为液相体积流量,m3/s;Lw为液流平均宽度,m。(4-61)

漏液点干板压降:

此式与前面4.4.6.2中干板压降计算式相同,现以漏液点孔速来计算。

图4-19中漏液点干板压降![]() 是以m水柱来表示的,应注意单位换算:

是以m水柱来表示的,应注意单位换算:

因方程无法直接求解,一般需先假设漏液点孔速uow,进行试差计算。

(2)浮阀塔

浮阀塔的泄漏量随阀重增加、孔速增加、开度减少、板上液层高度的降低而减小,其中以阀重影响较大。由试验表明,当阀的质量大于30 g时,阀重对泄漏的影响不大,故除减压操作外一般均采用F1型重阀(32~34 g),此时,操作下限取阀孔动能因子Fo=5~6。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。