(一)设计题目

设计一座苯—氯苯连续精馏塔,要求年产纯度为99.8%的氯苯50000t/a,塔顶馏出液中含氯苯不高于2%。原料液中含氯苯为35%( 以上均为质量分数) 。

(二)操作条件

(1) 塔顶压强4kPa( 表压) 。

(2) 进料热状况,自选。

(3) 回流比,自选。

(4) 塔釜加热蒸气压力506kPa。

(5) 单板压降不大于0.7kPa。

(6) 年工作日330 天,每天24h 连续运行。

(三)设计内容

(1) 设计方案的确定及工艺流程的说明。

(2) 塔的工艺计算。

(3) 塔和塔板主要工艺结构的设计计算。

(4) 塔内流体力学性能的设计计算。

(5) 塔板负荷性能图的绘制。

(6) 塔的工艺计算结果汇总一览表。

(7) 辅助设备的选型与计算。

(8) 生产工艺流程图及精馏塔工艺条件图的绘制。

(9) 对本设计的评述或对有关问题的分析与讨论。

(四)基础数据

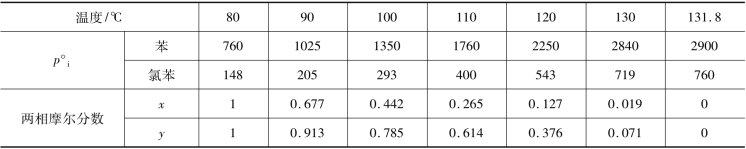

1.组分的饱和蒸气压p°i( 表4-4)

表4-4 组分的饱和蒸气压

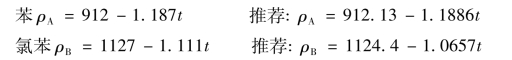

2.组分的液相密度ρ( 表4-5)

表4-5 组分的液相密度

纯组分在任何温度下的密度可由下式计算:

式中:t 为温度( ℃) 。

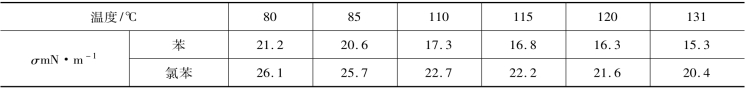

3.组分的表面张力σ( 表4-6)

表4-6 组分的表面张力

双组分混合液体的表面张力σm 可按下式计算:

4.氯苯的汽化潜热

常压沸点下的汽化潜热为35.3 ×103kJ/kmol。纯组分的汽化潜热与温度的关系可用下式表示:

5.其他物性数据

可查相关资料。

(五)设计计算

1.设计方案的确定及工艺流程的说明

原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔( 筛板塔) ,塔顶上升蒸气流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液储罐;塔釜采用热虹吸立式再沸器提供气相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯储罐。流程图略。

2.全塔的物料衡算

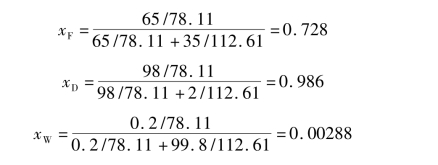

(1) 料液及塔顶底产品含苯的摩尔分数。苯和氯苯的相对分子质量分别为78. 11 和112.61。

(2) 平均摩尔质量。

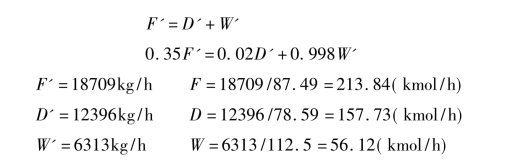

(3) 料液及塔顶底产品的摩尔流率。

依题给条件: 一年以330 天,一天以24 小时计,有: W' =50000t/a =6313kg/h,全塔物料衡算:

3.塔板数的确定

(1) 理论塔板数NT 的求取。苯—氯苯物系属于理想物系,可采用梯级图解法( M·T 法) 求取NT,步骤如下:

①根据苯—氯苯的相平衡数据,利用泡点方程和露点方程求取x ~y。

依据x=( pt-p°B) /( p°A-p°B) ,y=p°Ax/pt,将所得计算结果列表4-7:

表4-7 计算结果

本题中,塔内压力接近常压( 实际上略高于常压) ,而表中所给为常压下的相平衡数据,因为操作压力偏离常压很小,所以其对x ~y 平衡关系的影响完全可以忽略。

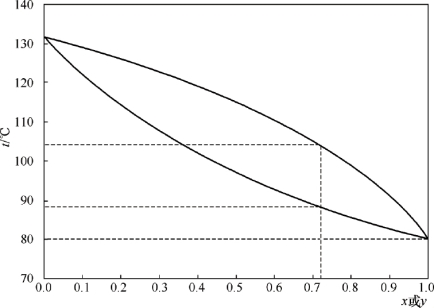

②确定操作的回流比R。将表4-7 中数据作图得x ~y 曲线及t—x ~y 曲线。在x ~y 图上,因q=1,查得ye =0.935,而xe =xF =0.728,xD =0.986。故有:

![]()

考虑到精馏段操作线离平衡线较近,故取实际操作的回流比为最小回流比的2 倍,即:

![]()

③求理论塔板数。

![]()

提馏段操作线为过(0.00288,0.00288) 和(0.728,0.900) 两点的直线。

图解得NT =11.5-1 =10.5 块( 不含釜) 。其中,精馏段NT1 =4 块,提馏段NT2 =6.5 块,第5 块为加料板位置。

(2) 实际塔板数Np。

①全塔效率ET。选用ET =0.17-0.616lgμm 公式计算。该式适用于液相黏度为0.07 ~1.4mPa·s的烃类物系,式中的μm 为全塔平均温度下以进料组成表示的平均黏度。

苯—氯苯物系精馏分离理论塔板数的图解

苯—氯苯物系的温度组成图

塔的平均温度为0.5 ×(80 +131.8) =106℃( 取塔顶底的算术平均值) ,在此平均温度下查相关资料得:μA =0.24mPa·s,μB =0.34mPa·s。

②实际塔板数Np( 近似取两段效率相同) 。

精馏段:Np1 =4/0.52 =7.7( 块) ,取Np1 =8 块

提馏段:Np2 =6.5/0.52 =12.5( 块) ,取Np2 =13 块

总塔板数:Np =Np1 +Np2 =21( 块)

( 精馏段部分)

4.塔的精馏段操作工艺条件及相关物性数据的计算

(1) 平均压强pm。取每层塔板压降为0.7kPa 计算。

塔顶:pD =101.3 +4 =105.3( kPa)

加料板:pF =105.3 +0.7 ×8 =110.9( kPa)

平均压强:pm =(105.3 +110.9) /2 =108.1( kPa)

(2) 平均温度tm。查温度组成图得:塔顶为80℃,加料板为88℃。

![]()

(3) 平均摩尔质量Mm。

(4) 平均密度ρm。

①液相平均密度ρL,m。

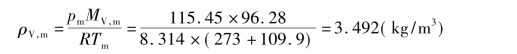

②汽相平均密度ρV,m。

![]()

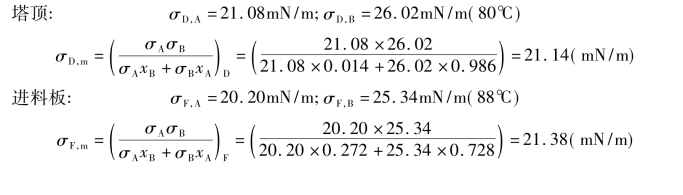

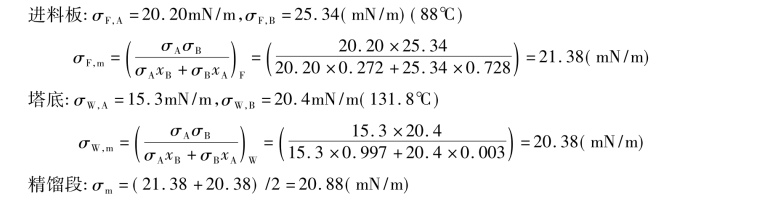

(5) 液体的平均表面张力σm。

![]()

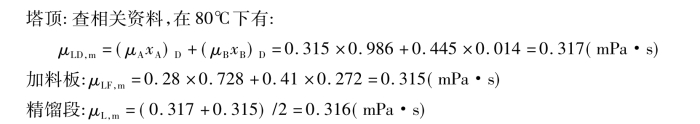

(6) 液体的平均黏度μL,m。

5.精馏段的气液负荷计算

6.塔和塔板主要工艺结构尺寸的计算

(1) 塔径。

①初选塔板间距HT =500mm 及板上液层高度hL =60mm,则:

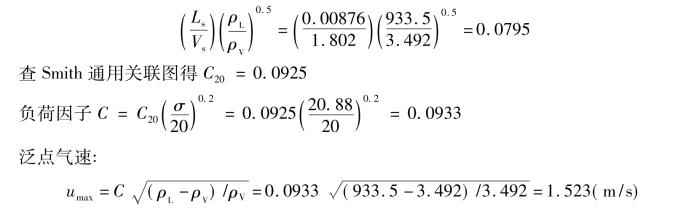

![]()

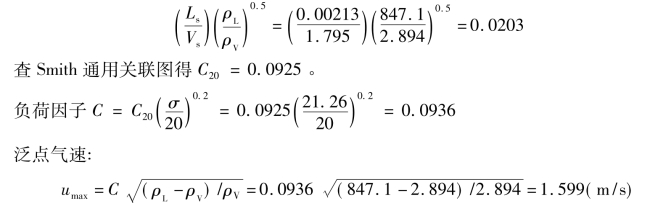

②按Smith 法求取允许的空塔气速umax ( 即泛点气速uF) 。

③操作气速。

![]()

④精馏段的塔径。

![]()

圆整取D=1600mm,此时的操作气速u=0.893m/s。

(2) 塔板工艺结构尺寸的设计与计算。

①溢流装置。采用单溢流型的平顶弓形溢流堰、弓形降液管、平形受液盘,且不设进口内堰。

a.溢流堰长( 出口堰长) lw。

取lw =0.7D=0.7 ×1.6 =1.12( m)

堰上溢流强度Lh/lw =7.680/1.12 =6.857m3/( m·h) <100 ~130m3/( m·h) ,满足筛板塔的堰上溢流强度要求。

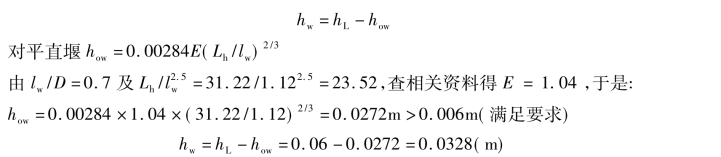

b.出口堰高hw。

c.降液管的宽度Wd 和降液管的面积Af。

由lw/D=0.7,查图得Wd/D=0.14,Af/AT =0.09,即:

![]()

液体在降液管内的停留时间:

τ=AfHT/Ls =0.181 ×0.5/0.00213 =42.46s >5s( 满足要求)

d.降液管的底隙高度ho。液体通过降液管底隙的流速一般为0.07 ~0.25m/s,取液体通过降液管底隙的流速u'o =0.08m/s,则有:

![]()

②塔板布置。

a.边缘区宽度Wc 与安定区宽度Ws。

边缘区宽度Wc:一般为50 ~75mm,D >2m 时,Wc 可达100mm;

安定区宽度Ws:规定D <1.5 m 时Ws =75mm; D >1.5 m 时Ws =100mm;

本设计取Wc =60mm,Ws =100mm。

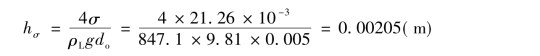

b.开孔区面积Aa。

式中: x = D/2- ( Wd + Ws) = 0.8- (0.224 +0.100) = 0.476( m)

R = D/2- Wc = 0.8-0.060 = 0.740( m)

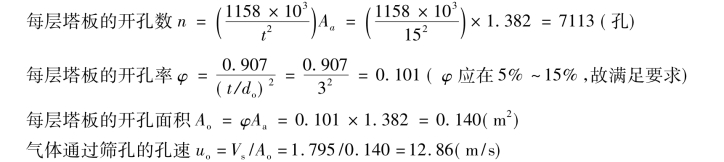

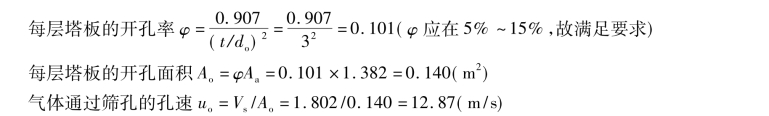

c.开孔数n 和开孔率φ。

取筛孔的孔径do =5mm,正三角形排列,筛板采用碳钢,其厚度δ =3mm,且取t/do =3.0。故孔心距t=3 ×5 =15mm。

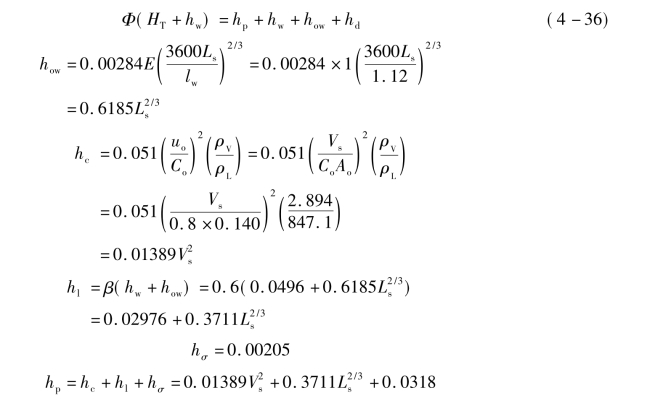

7.塔板上的流体力学验算

(1) 气体通过筛板压降hp 和Δpp 的验算。

![]()

①气体通过干板的压降hc。

式中:孔流系数Co 由do/δ=5/3 =1.67 查相关资料得出,Co =0.8。

②气体通过板上液层的压降hl。

![]()

式中:充气系数β 的求取如下:

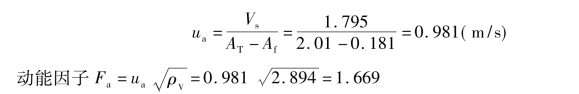

气体通过有效流通截面积的气速ua,对单流型塔板有:

查相关资料得β = 0.60 ( 一般可近似取β = 0.5 ~0.6 ) 。

③气体克服液体表面张力产生的压降hσ。

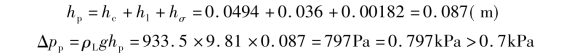

④气体通过筛板的压降( 单板压降) hp 和Δpp。

![]()

Δpp =ρLghp =847.1 ×9.81 ×0.088 =731Pa=0.731kPa >0.7kPa( 不满足工艺要求,需重新调整参数) 。

现对塔板结构参数作重新调整如下:

取Wc =50mm,Ws =75mm。

⑤开孔区面积Aa。

式中: x = D/2- ( Wd + Ws) = 0.8- (0.224 +0.075) = 0.501( m)(https://www.xing528.com)

![]()

⑥开孔数n 和开孔率φ。

取筛孔的孔径do =5mm,正三角形排列,筛板采用碳钢,其厚度δ =3mm,且取t/do =3.0。故孔心距t=3 ×5 =15mm。

气体通过筛板压降hp 和Δpp 的重新验算:

气体通过筛板的压降( 单板压降) hp 和Δpp。

![]()

Δpp =ρLghp =847.1 ×9.81 ×0.083 =690Pa=0.69kPa <0.7kPa( 满足工艺要求)

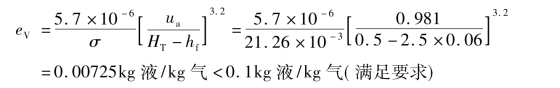

(2) 雾沫夹带量eV 的验算

式中:hf =2.5hL,验算结果表明不会产生过量的雾沫夹带。

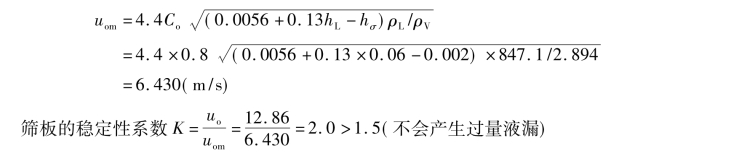

(3) 漏液的验算。漏液点的气速uom:

(4) 液泛的验算。为防止降液管发生液泛,应使降液管中的清液层高度Hd≤Φ( HT +hw)

Hd≤Φ( HT +hw) 成立,故不会产生液泛

通过流体力学验算,可认为精馏段塔径及塔板各工艺结构尺寸合适,若要做出最合理的设计,还需重选HT 及hL,进行优化设计。

8.塔板负荷性能图

(1) 雾沫夹带线(1) 。

将已知数据代入式(4-34)

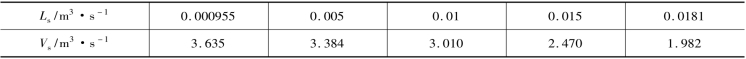

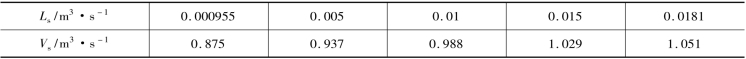

在操作范围内,任取几个Ls 值,依式(4-34) 算出对应的Vs 值列于表4-8:

表4-8 计算结果

依据表中数据作出雾沫夹带线(1) 。

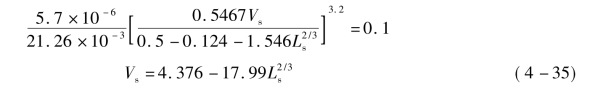

(2) 液泛线(2) 。

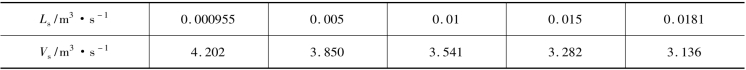

在操作范围内,任取几个Ls 值,依式(4-35) 算出对应的Vs 值列于表4-9:

表4-9 计算结果

依据表中数据作出液泛线(2) 。

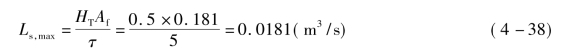

(3) 液相负荷上限线(3) 。

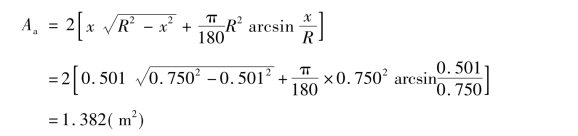

(4) 漏液线( 气相负荷下限线) (4) 。

![]()

漏液点气速:

在操作范围内,任取几个Ls 值,依式(4-37) 算出对应的Vs 值列于表4-10:

表4-10 计算结果

依据表中数据作出漏液线(4) 。

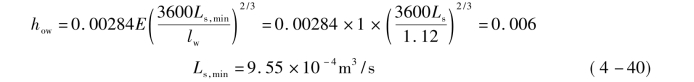

(5) 液相负荷下限线(5) 。取平堰堰上液层高度how =0.006m,E ≈1.0 。

操作气液比Vs/Ls =1.795/0.00213 =842.7

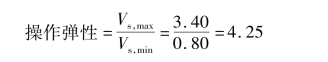

操作弹性定义为操作线与界限曲线交点的气相最大负荷Vs,max与气相允许最小负荷Vs,min之比,即:

( 提馏段部分)

9.提馏段的物性及状态参数

(1) 平均压强pm。

取每层塔板压降为0.7kPa 计算。

进料板:pF =110.9kPa

塔底:pW =105.3 +0.7 ×21 =120kPa

平均压强:pm =(110.9 +120) /2 =115.45( kPa)

(2) 平均温度tm。查温度组成图得:加料板为88℃,塔底为131.8℃。

![]()

(3) 平均摩尔质量Mm。

加料板:yF =0.935,xF =0.728( 查相平衡图)

塔底:xW =0.00288,yW =0.012( 查相平衡图)

提馏段:MV,m =(80.35 +112.2) =96.28( kg/kmol)

![]()

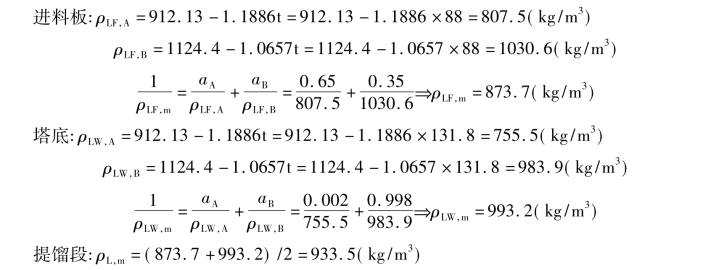

(4) 平均密度ρm。

①液相平均密度ρL,m。

②汽相平均密度ρV,m。

(5) 液体的平均表面张力σm。

(6) 液体的平均黏度μL,m。

塔顶:查相关资料有:

加料板:μLF,m =0.28 ×0.728 +0.41 ×0.272 =0.315( mPa·s)

塔底:μLW,m =0.2 ×0.003 +0.27 ×0.997 =0.27( mPa·s)

提馏段:μL,m =(0.315 +0.27) /2 =0.293( mPa·s)

10.提馏段的汽液负荷计算

(1) 气相摩尔流率:

(2) 液相回流摩尔流率:

( 忽略温度压力对汽化潜热的影响)

11.塔和塔板主要工艺结构尺寸的计算

(1) 塔径。

①初选塔板间距HT =500mm 及板上液层高度hL =60mm,则:

![]()

②按Smith 法求取允许的空塔气速umax( 即泛点气速uF) 。

③操作气速。

取u=0.7umax =1.066( m/s)

④精馏段的塔径。

![]()

为加工方便,圆整取D =1600mm,即上下塔段直径保持一致,此时提馏段的操作气速u =0.897m/s。

(2) 塔板工艺结构尺寸的设计与计算。

①溢流装置。采用单溢流型的平顶弓形溢流堰、弓形降液管、平形受液盘,且不设进口内堰。

a.溢流堰长( 出口堰长) lw。

取lw =0.7D=0.7 ×1.6 =1.12( m)

堰上溢流强度Lh/lw =31.22/1.12 =27.88m3/( m·h) <100 ~130m3/( m·h) ,满足筛板塔的堰上溢流强度要求。

b.出口堰高hw。

c.降液管的宽度Wd 和降液管的面积Af。

由lw/D=0.7,查相关资料得Wd/D=0.14,Af/AT =0.09,即:

![]()

液体在降液管内的停留时间:

τ=AfHT/Ls =0.181 ×0.5/0.00876 =10.33s >5s( 满足要求)

d.降液管的底隙高度ho。液体通过降液管底隙的流速一般为0.07 ~0.25m/s,取液体通过降液管底隙的流速u'o =0.08m/s,则有:

②塔板布置。边缘区宽度Wc 与安定区宽度Ws 与精馏段同,即Wc =50mm,Ws =75mm。

开孔区面积与精馏段同,即Aa =1.382m2。

③开孔数n 和开孔率φ。

亦与精馏段同,即n = 7113 ( 孔)

④提馏段的塔高Z2。

![]()

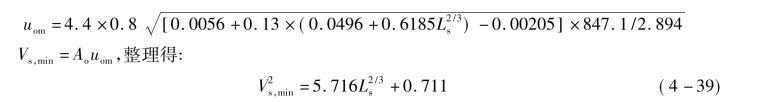

12.塔板上的流体力学验算

(1) 气体通过筛板压降hp 和Δpp 的验算。

![]()

①气体通过干板的压降hc。

式中:孔流系数Co 由do/δ=5/3 =1.67 查相关资料得出,Co =0.8。

②气体通过板上液层的压降hl。

![]()

式中:充气系数β 的求取如下:

气体通过有效流通截面积的气速ua,对单流型塔板有:

查相关资料得β = 0.60 ( 一般可近似取β = 0.5 ~0.6 ) 。

③气体克服液体表面张力产生的压降hσ。

④气体通过筛板的压降( 单板压降) hp 和Δpp。

( 尚可接受,本设计不再做重新设计计算) 。

(2) 雾沫夹带量eV 的验算。

式中:hf =2.5hL,验算结果表明不会产生过量的雾沫夹带。

(3) 漏液的验算。漏液点的气速uom计算公式如下:

(4) 液泛的验算。为防止降液管发生液泛,应使降液管中的清液层高度Hd≤Φ( HT +hw)

Hd≤Φ( HT +hw) 成立,故不会产生液泛。

通过流体力学验算,可认为精馏段塔径及塔板各工艺结构尺寸合适,若要做出最合理的设计,还需重选HT 及hL,进行优化设计。

13.塔板负荷性能图( 同精馏段)

14.精馏塔的设计计算结果汇总一览表( 表4-11)

表4-11 精馏塔的设计计算结果汇总一览表

续表

15.精馏塔的附属设备与接管尺寸的计算

(1) 料液预热器。根据原料液进出预热器的热状况和组成首先计算预热器的热负荷Q,然后估算预热器的换热面积A,最后按换热器的设计计算程序执行。

(2) 塔顶全凝器。全凝器的热负荷前已算出,为1593kW。一般采用循环水冷却,进出口水温可根据不同地区的具体情况选定后再按换热器的设计程序做设计计算。

( 3) 塔釜再沸器。因为饱和液体进料,故V' = V-(1-q) F = V。即再沸器的热负荷与塔顶全凝器相同。实际上由于存在塔的热损失( 一般情况下为提供总热量的5% ~10%) 。再沸器属于两侧都有相变的恒温差换热设备,故再沸器的设计计算与蒸发器相同。

(4) 精馏塔的管口。

①塔顶蒸气出口管径。依据流速选取,但塔顶蒸气出口流速与塔内操作压力有关,常压可取12 ~20m/s。

②回流液管径。回流量前已算出,回流液的流速范围为0.2 ~0.5m/s;若用泵输送回流液,流速可取1 ~2.5m/s。

③加料管径。料液由高位槽自流,流速可取0.4 ~0.8m/s;泵送时流速可取1.5 ~2.5m/s。

④料液排出管径。塔釜液出塔的流速可取0.5 ~1.0m/s。

⑤饱和蒸气管径。蒸气流速20 ~40m/s( <295kPa) ,40 ~60m/s( <785kPa) ,80m/s( >2950kPa) 。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。