结构钢锻造余热退火是利用锻后余热将锻件快速投入保温箱中进行保温,获得平衡状态金相组织的新工艺。锻造与热处理结合起来,减少往返运输工作量,可节约能源,降低成本。

1.锻造余热等温退火设备

(1)简易设备 余热等温退火的保温箱外壁采用3mm厚普通钢板,内壁用3mm厚耐热钢板焊接而成,中间填充40~60mm耐火纤维作为保温层,再加一个保温盖子。工件一般在锻后(900~940℃)立即放在保温箱内保温,在箱内保温1.5~2h后,箱内的温度仍可达到830~860℃,降温至720℃时大约需3h。

(2)连续式设备 在网带式退火炉前加上输送带和均料装置,使锻件快速均匀地进入退火炉,入炉温度≥800℃,否则锻件硬度会偏高,达不到质量要求。尤其是对薄壁锻件,应尽可能缩短入炉前的时间。

2.锻造余热等温退火工艺

发达国家在20世纪70年代就已采用了余热退火工艺,锻造和退火连续完成,采用等温退火(或称等温正火)来取代常规正火。锻件加热时钢件内部的晶粒虽然长大,但经锻造后工件内部的碳化物和晶粒均被破碎。终锻后,锻件自身的温度高于Ac3,置于保温箱内,产生再结晶,使形变强化的效果和产生的应力都被消除,获得均匀的铁素体+珠光体组织,可以避免出现粒状贝氏体组织,从而使锻件达到要求的硬度和组织。(https://www.xing528.com)

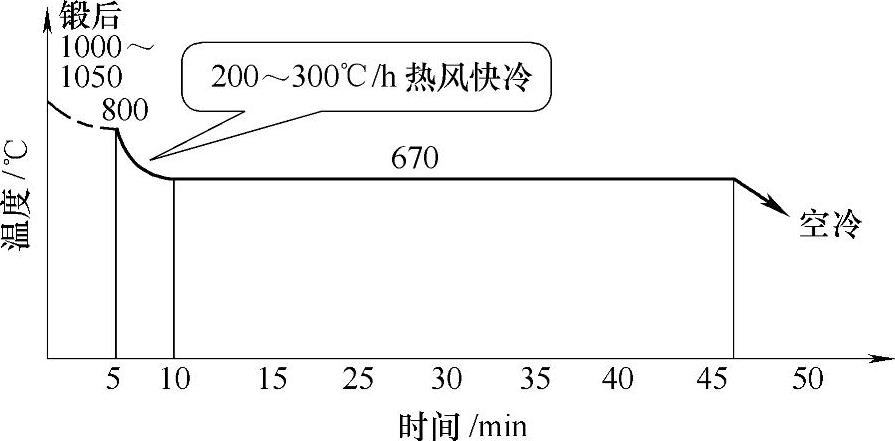

图8-3 利用锻件余热的生产工艺曲线

利用锻件余热的生产工艺曲线如图8-3所示。

工件锻后冷至800℃进等温炉是装炉的下限温度。始锻温度过高,使锻造组织明显过热,但没有过烧。要保证足够的保温时间,一般可按照有效厚度来计算保温时间。锻造工序应尽可能连续工作,否则余热退火炉保温空转耗能将造成浪费。

已经采用锻造余热等温退火工艺的材料有:16MnCr5、25MnCr5、20CrMnTi(H)、40Cr和45钢等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。