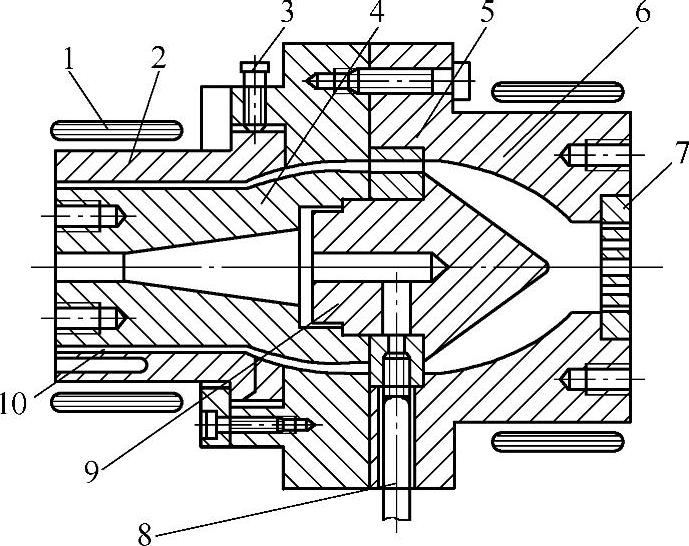

图3-1 直通式机头

1—电热圈 2—口模 3—调节螺钉 4—芯模 5—分流器支架 6—机头体 7—过滤板 8—进气管 9—分流器 10—测温孔

1.机头的结构类型

按物料在挤出机和机头中流动方向的相互关系可分为直通式机头、直角式机头、侧向机头、筛孔式机头和双层异形式机头五种。

(1)直通式机头 直通式机头又称直管式机头或平式机头。物料在机头和挤出机中的流动方向一致,是一种普遍使用的机头,其结构如图3-1所示。这种机头具有结构简单、制造容易、成本低、料流阻力小等优点;缺点是在生产外径大的管材时芯模加热困难,分流器支架易造成接缝处管材强度低。此种结构的挤管机头适用于硬质PVC、软质PVC、PA、PC、PE和PP等塑料管材。

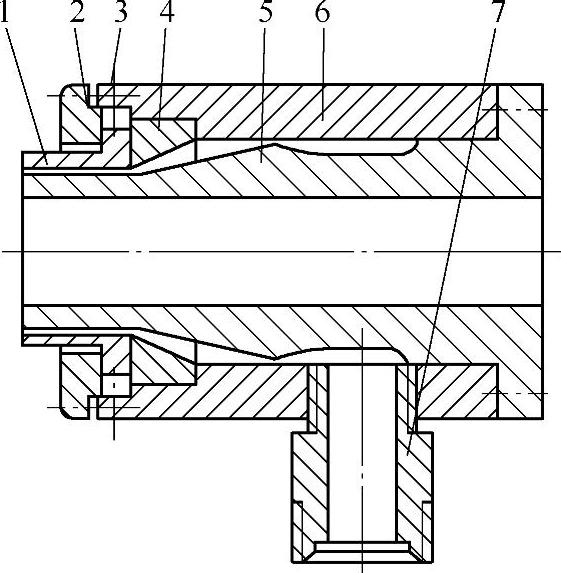

(2)直角式机头 直角式机头又称弯管式机头或十字式机头。机头料流与挤出机料流方向呈直角,其结构如图3-2所示。这种结构使芯模一端为支承端,由于不存在分流器支架,熔料从机头一端进入到芯模对面汇集,只可能产生一条接缝线。这种机头结构较复杂、芯模设计难度较大、制造成本高、料流阻力大,但定径精度较高,对管材内径尺寸要求比较严格时最为适用,而且管材的内外壁同时进行冷却,出料均匀,管材质量好,产量高。这种形式的机头特别适用于加工PE、PP、PA等塑料管材。

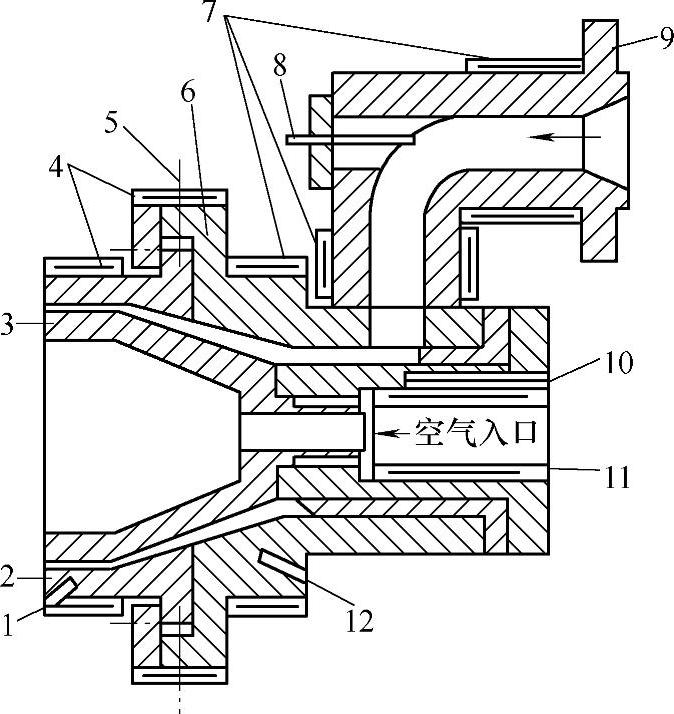

(3)侧向式机头 侧向式机头又称旁侧式机头、支管式机头或偏心式机头。它的结构与直角式机头相似,只是来自挤出机的料流先流过一个弯形流道再进入机头一侧,料流包住芯模后沿机头轴向流出,其结构如图3-3所示。这种设计可使管材的挤出方向与挤出机呈任意角度,亦可与挤出机螺杆轴线相平行。适合于大口径、厚壁管材的高速挤出成型,但机头结构比较复杂,造价较高。

图3-2 直角式机头

1—口模 2—压环 3—调节螺钉 4—口模座 5—芯模 6—机头体 7—连接器

图3-3 侧向式机头

1、12—测温孔 2—口模 3—芯模 4、7—电热圈 5—调节螺钉 6—机头体 8—熔融塑料测温孔 9—连接器 10—高温计测孔 11—芯模加热器

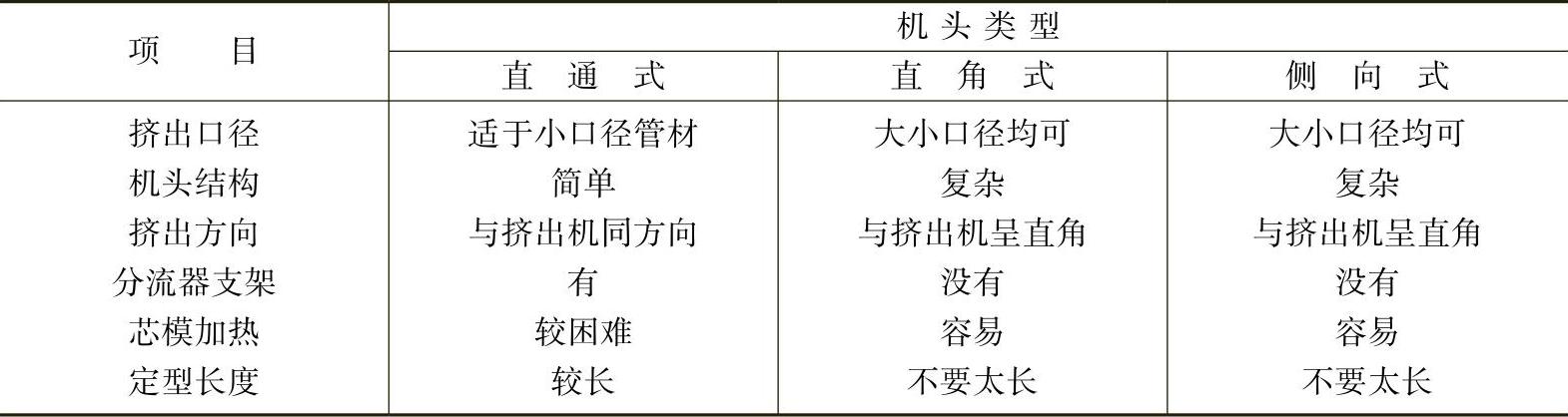

上述三种机头的特征对比见表3-1。

表3-1 机头的特征对比表

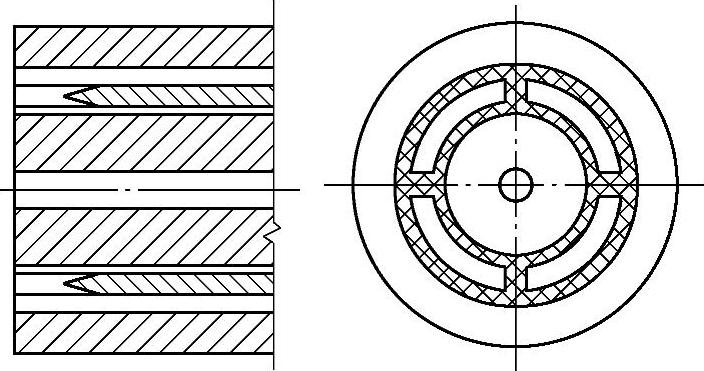

(4)筛孔式机头 物料在机头和挤出机机筒中的流动方向是一致的。这种机头既无分流器支架,又没有芯模,熔融塑料通过筛板上的孔进入定型段,其结构如图3-4所示。这种机头特别适用于生产大口径、流动性能好的聚烯烃类塑料管材,挤出的管材没有熔接痕和合流线,机头结构紧凑、体积小,料流稳定,易于控制流速均匀。值得注意的是,由于管材大,易导致壁厚偏心。通常使口模与芯模正下方间隙比正上方大10%~18%,用以克服因管材自重引起的壁厚不均。

(5)双层异形式机头 其挤出原理如图3-5所示。此种机头可用直通式结构,但以使用筛孔式结构为佳。其内外管间的连接肋,在口模定型段处汇合而成。因此,管壁上的合流线应予以充分重视。

图3-4 筛孔式机头

图3-5 双层异形式机头的挤出原理

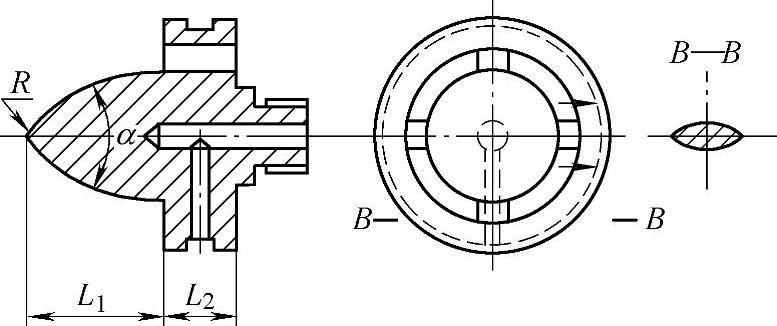

图3-6 分流器及其支架

2.机头零件及工艺参数

(1)分流器及其支架

①分流器。分流器是机头模具中首先与熔料接触的零件,其结构如图3-6所示。分流器的功能是把由分流板流过来的熔融料,经过分流器时被分成圆环形,再经过与分流器固定在一起的芯模而成型。分流器扩张角α的大小由塑料的粘度来决定,高粘度塑料取α=30°~60°,低粘度塑料取α=60°~80°。α过大,料流阻力大,物料停留时间长,易分解;α过小,会增加分流器部分的长度,一方面使机头总体尺寸较大,另一方面也会造成物料在机头中停留的时间过长。分流器锥体长度L1一般取(1~1.5)D,其中D为管坯直径;锥形部分可稍有弧度,便于圆滑过渡;分流器头部圆角半径R=0.5~2mm,不能过大,否则会导致积料分解。

②分流器支架。分流器支架是连接与支承分流器和芯模的一个定位零件,分流器和芯模的工作位置由分流器支架来固定,以保证分流器和芯模组合后的中心线与螺杆中心线重合。其厚度L2值取0.5D,但必须≥25mm。生产小直径管时,分流器支架常与分流器加工成一体;生产大直径管时,则常加工成两个部分。分流器支架的支承筋数目一般为3~8根,截面形状如图3-6中的B—B剖面。

(2)口模 口模是成型管材外表面的零件,其结构如图3-7所示。口模在芯模的外围,两者配合形成一个环形空腔,熔料从这里经过时,由于空腔容积的逐渐缩小而受到压力,使熔料在此处成型为密实的管坯形状。口模与芯模的平直段是管材的定型部分。

图3-7 口模结构

口模平直部分的长度L1应能保证将分束的料流完全汇合。它与塑料的性质,管材的形状、壁厚、直径大小及牵引速度有关。其值可根据管材外径或壁厚来确定,即

L1=K1D或L1=K2t

式中 L1——口模平直部分长度(mm);

D——管材直径(mm);

t——管材壁厚(mm);(https://www.xing528.com)

K1——根据管材外径计算的经验系数,常取1.5~3.5,D大时取小值,反之取大值,对大口径管,考虑机头尺寸不宜过大,可取更小值,但一般不小于0.5;

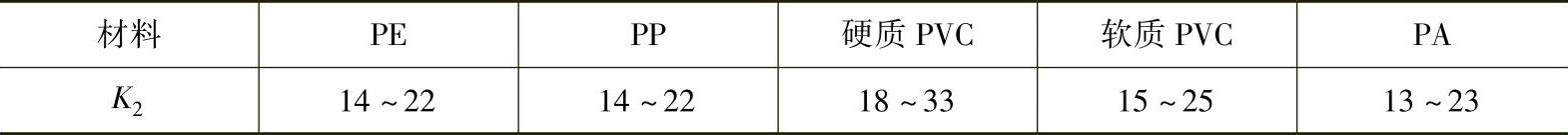

K2——根据管材壁厚计算的经验系数,与塑料品种有关,其取值范围见表3-2。

表3-2 定型段长度L1的经验系数K2的取值范围

适当的L1有利于料流均匀稳定、制品密实;过长的L1会造成料流阻力太大,产量下降;过短的L1会使分流器支架形成的接缝线处强度不高,使管材抗冲击强度和抗圆周应力能力降低。

口模内径d1由管材的外径决定,但由于受离模膨胀效应及冷却收缩的影响,不同的聚合物和操作条件下,弹性膨胀率和冷却收缩率不同,所以,口模的内径只能通过试验的方法来确定,一般可按下式计算:

d1=KD

式中 d1——口模内径(mm);

D——管材外径(mm);

K——经验系数,对PVC,取K=0.95~1.05(外径定型);对PA,K=1.05~1.1(内径定型);对聚烯烃,K=0.95~1.05(外径定型),K=1.2~1.3(内径定型)。

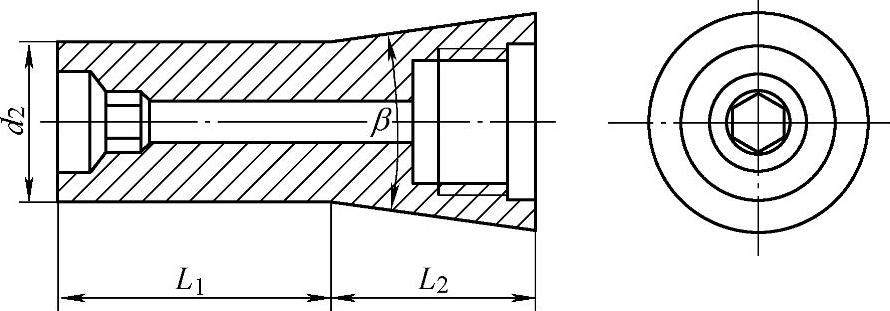

(3)芯模(芯棒) 芯模是成型管材内表面的零件,用螺纹固定在分流器上,并与分流器同轴,保证料流均匀分布。芯模的结构如图3-8所示。

芯模收缩角β比分流器扩张角α小,一般取10°~45°。β角随熔融粘度的增大而减小,对于硬质管取小值,软质管取大值。

图3-8 芯模的结构

芯模外径d2是在芯模与口模之间的间隙值δ的基础上确定的。因此,应先计算δ。由于熔体弹性的作用,物料从口模流出后产生膨胀,δ不等于管材壁厚t。硬质PVC的膨胀率b根据配方的不同和挤出操作条件的不同,一般取b=1.16~1.20。因此,δ可按下式计算:

δ=t/b

式中 δ——口模与芯模的间隙(mm);

t——管材壁厚(mm);

b——物料在口模出口处的膨胀率。

δ值确定后,可进一步计算芯模外径d2:

d2=d1-2δ

式中 d1——口模内径(mm);

d2——芯模外径(mm);

δ——口模与芯模之间的间隙(mm),通常取(0.83~0.94)×管材壁厚。

芯模的长度由定型段L1和压缩段L2两部分组成。芯模定型段与口模平直段共同构成管材的定型区,通常芯模定型段的长度与口模平直段的长度对应相等或稍长一些。压缩段L2与口模中相应的锥形部分构成塑料熔体的压缩区,使进入定型区之前的塑料熔体的分流痕迹被熔合消除。L2值与收缩角度的大小有关,两者要综合考虑,可取L2=(0.8~1.5)D,D为螺杆直径。

(4)过滤板 过滤板一般安装在挤出机机筒与机头的连接处。其主要作用是使来自挤出机螺旋运动的物料转变为直线运动,并使之再次分流混合;另外一个作用是支承滤网。过滤板上孔眼的直径一般为ϕ3mm~ϕ6mm,力求保持流道孔的有效面积为过滤板总面积的40%~70%。

(5)机头压缩比 机头的压缩比是指分流器支架出口处截面积与口模、芯模间环形间隙截面积之比。它可反映挤出成型过程中塑料熔体的压实程度。对于各种塑料来说,压缩比是不同的,硬质PVC管压缩比为3~10,随管径的增加而取小值,大口径压缩比为3~5。压缩比太大,机头尺寸大,料流阻力大,易过热分解;压缩比太小,接缝线不易消失,管壁不密实,强度低。

(6)管材的拉伸比 管材的拉伸比是指口模与芯模之间的环形间隙截面积与管材截面积之比。它反映了在牵引力或牵引速度作用下,管材从高温型坯到冷却定型后的截面变形状况,以及纵向取向程度和拉伸强度。通常牵引速度要略大些,这对提高管材的强度有一定的作用。其计算公式如下:

I=(d12-d22)/(D12-D22)

式中 I——拉伸比;

d1、d2——口模内径和芯模外径(mm);

D1、D2——管材外径和内径(mm)。

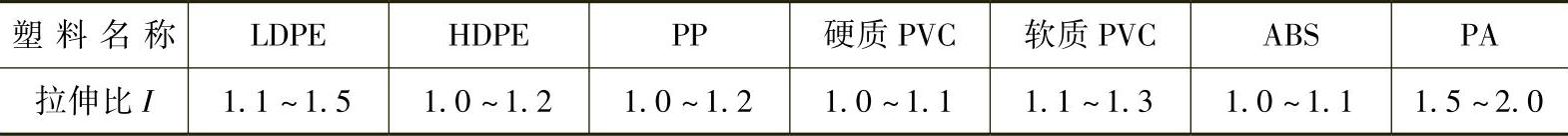

PE管材的拉伸比为1.1~1.5,即芯模与口模间环形间隙截面积比管材截面积大10%~50%。几种热塑性塑料管材的拉伸比见表3-3。

表3-3 几种热塑性塑料管材的拉伸比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。