根据低发泡塑料的成型机理,共有4种不同的低发泡挤出成型工艺——自由发泡工艺、向内发泡工艺(又称Celuka法)、受限自由发泡工艺和共挤发泡工艺。

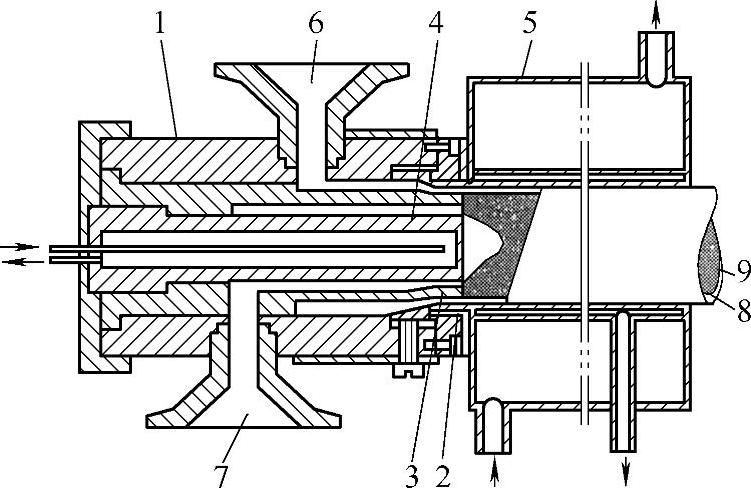

1.自由发泡工艺

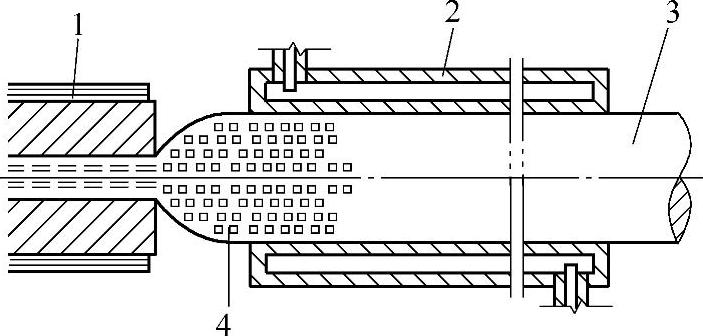

自由发泡是把含有发泡剂的混合料经螺杆塑化后从口模挤出,熔体压力下降,气体浓度迅速降低,挤出物自由发泡膨胀,而后经过一段空间(2.5~25cm)再进入定型部分,经冷却、定型获得制品,其工艺如图9-21所示。自由发泡工艺中,含气熔体在离开口模后不受约束,自由发泡膨胀,泡孔均布在制品整个横截面内,通过冷却定型,使挤出物表面的泡孔生长受阻成为表面密度略高、硬度不大的皮层。这种皮层也就是被挤压的微孔,一般类似橘皮状,断裂强度较差。这种方法的优点是工艺简便,适用于生产几何形状简单的硬质PVC异型材、板材、管材和薄膜,其壁厚约2~3mm。若生产厚壁制品,要注意控制制品横截面的大小。

图9-21 自由发泡工艺示意图

1—口模 2—真空冷却定型模 3—外层 4—发泡芯

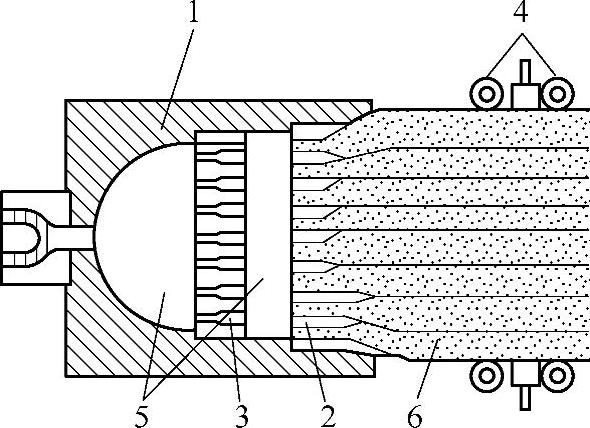

2.向内发泡工艺

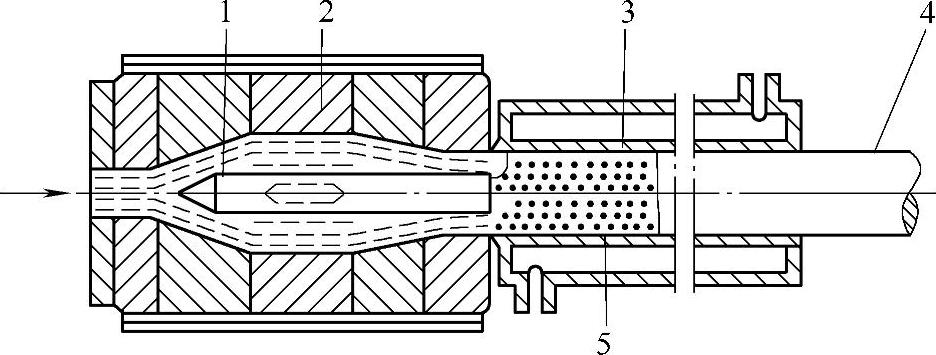

向内发泡工艺或称塞卢卡法(Celuka),向内发泡是采用一个特殊的、内有型芯的口模,使塑化的料束分流。挤出物离开口模后直接进入定型模,并立即在制品表面强制冷却形成皮层,以控制制品表面不发泡,此时发泡过程发生在挤出物芯部,之所以能向芯内发泡是因为在口模内部安置有型芯,如图9-22所示。这种控制外层不发泡的工艺称为结皮发泡或塞鲁卡结皮发泡法,即所谓的可控发泡。利用向内发泡工艺可以获得表面坚硬的发泡制品,通过控制冷却强度,可生产皮层厚度为0.1~1.0mm,壁厚大于6mm的制品。用这种方法生产的形状复杂的异型材具有密度低、硬度高和表面光滑的特点。

图9-22 向内发泡工艺示意图

1—型芯 2—口模 3—真空冷却定型模 4—实心皮层 5—发泡芯

3.受限自由发泡工艺

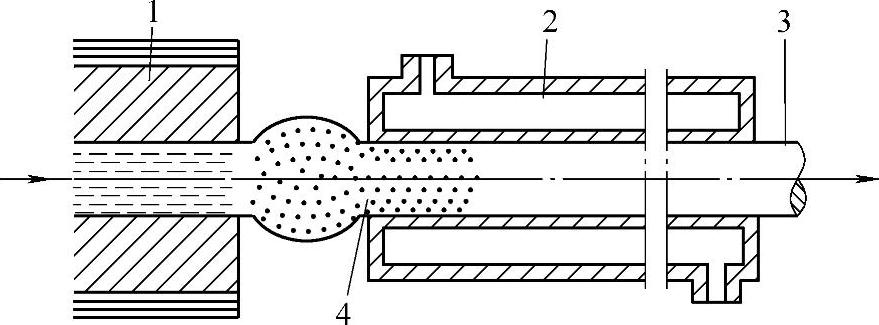

受限自由发泡是结合前两种发泡工艺的优点而发展起来的新工艺,如图9-23所示。含气熔体从口模挤出后先自由发泡(与自由发泡工艺相同),而后,膨胀的熔体很快被导入尺寸与口模相近的定型模中(与向内发泡工艺相同),强制冷却定型。这一过程既允许熔体自由发泡,又限制泡孔无约束地自由胀大。限制发泡的目的是使制品不发泡皮层厚度加大,芯部泡孔尺寸减小,泡孔结构均匀细密,制品表面质量优良,力学性能提高。

图9-23 受限自由发泡工艺示意图

1—口模 2—真空冷却定型模 3—实心皮层 4—发泡芯(https://www.xing528.com)

4.共挤发泡工艺

共挤发泡是采用两台或两台以上的挤出机分别挤出不发泡皮层和发泡芯层的物料,经共挤机头挤出成型。共挤发泡工艺可根据需要调整两层物料的品种和配方,使制品达到所要求的密度和尺寸。共挤发泡工艺的优点是结皮层和发泡倍率容易控制,制品的外观和内在质量都较前三种方法高。

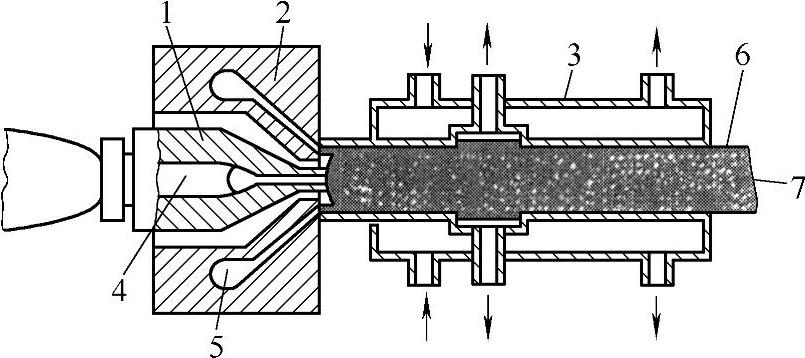

(1)两股料流共挤低发泡实心型材 共挤低发泡实心型材采用共挤发泡方法生产,由内层是泡沫芯、外层是密实物质的空心型材组成,如图9-24所示。这种半成品外表光滑、均匀,在挤出过程中,发泡材料注入型材芯部,而与口模横截面无关。正确的配方和适当的成型加工方法可实现密实材料和泡沫材料之间的完全结合。这种工艺可实现两种不同类型塑料的结合。

图9-24两股料流共挤低发泡实心型材共挤出方法

1—挤出口模 2—挤出机头 3—定型套 4—熔体(含发泡剂) 5—熔体(不含发泡剂) 6—中空体 7—发泡芯层

(2)两股不同料流成型的实心和中空共挤出型材 此种型材生产方法与两股料流共挤低发泡实心型材生产方法类似,在一次操作中生产具有密实外表和发泡芯层的型材,如图9-25所示。其中一台挤出机将不含发泡剂的熔体喂入外口模中形成外表皮层,它与要求的型材有相同的轮廓,型材在紧邻口模的冷却定型装置中得到最终外部形状。另一台挤出机提供含发泡剂的熔体(与Celuka法类似),可以内部自由发泡,芯模起阻流作用,熔体同时与外层牢固粘合。由于密实外层形成的腔体或全部或部分充满泡沫,因此,这种发泡成型方法也可以使不同塑料结合在一起。

图9-25 两股不同料流成型的实心和中空型材的共挤出方法

1—口模 2—外口模 3—内口模 4—模芯 5—定型套 6—熔体(不含发泡剂) 7—熔体(含发泡剂) 8—密实外表皮 9—泡沫芯层

(3)多股料流挤出仿木片材 此种型材是针对聚苯乙烯开发的“仿木”成型方法,用于生产仿木结构的发泡片材。含有发泡剂的熔体通过分流板离开口模。由于外层孔眼的高阻力,单股线材到达定型装置或后续的温控导辊才发泡,并立即熔合在一起。如图9-26所示,每一单股料流都是外部密度高、内部密度低,外部密度通过定型装置的冷却变化来调节。安装在出口分流板之前的分流板进一步影响中密度的单股发泡线材,片材表面区域的密度还随定型装置的适度冷却而变化。对于成型PVC低发泡制品,分流板的入口设计必须确保流体顺利流动。此种方法的主要缺点就是在垂直挤出方向的弯曲强度值很低,因为在纵向熔合在一起的线材横向弯曲强度较低。

图9-26 多股料流挤出仿木片材

1—口模 2、3—分流板4—控温辊 5—熔体(含发泡剂) 6—泡沫线材

上述四种工艺中,前三种工艺生产的成品都或多或少存在一些缺点,表层强度和表面粗糙度都不理想,其原因是芯层和表层的物料都是采用含有发泡剂的同一配方,通过控制冷却速度的方法,使表层不发泡,效果不是太好。共挤出工艺采用两台挤出机共挤,表层挤出为硬质PVC,芯层采用低发泡配方,这样生产出来的制品表面具有硬质PVC的强度和表面粗糙度,又可减少物料的用量和原料成本,使这种工艺更具有竞争力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。