PLA泡沫塑料具有生物相容性,而且表面积大,主要应用是组织工程和医用植入制品。PLA发泡一般是将发泡剂溶于PLA基材中,在结构中产生热力学不稳定性(如升温或降压),从而使发泡剂的溶解度迅速下降,诱发泡孔成核。为了稳定泡孔,在温度降低至PLA的Tg以下时,泡孔要玻璃化转变。

1.传统发泡工艺

为了降低PLA密度,提高泡沫的力学性能,开发了出各种发泡技术。Di等人用1,4-丁二醇(BD)和1,4-丁烷二异氰酸酯(BDI)作扩链剂增加PLA的相对分子质量,目的是提高其黏弹性,使其更适合于发泡。工艺过程如下:将不同用量的BD和BDI作为扩链剂加到Haake熔体混合器中(温度170℃,转速60r/min,氮气氛围),同时将锡(Ⅱ)2-乙基己酸盐作为催化剂加入其中[用量为PLA的0.05%(质量分数)]制备改性PLA试样。与纯PLA泡沫相比,扩链剂改性的PLA生产出来的泡沫塑料泡孔减小了,泡孔密度提高了,泡沫的本体密度降低了。Mikos等人采用溶剂流延技术制备出了用与不用氟化钠、酒石酸钠和柠檬酸钠的PLLA薄膜,之后将PLLA薄膜和PLLA/盐复合薄膜在195℃下(高于熔融温度15℃)加热90min,使其发泡,随后再在液氮中冷却15min,得到的薄膜泡孔含量高达93%,表面积/体积比也很理想(视盐的用量而定)。Ajioka等人发明了一种专利技术的PLA泡沫制备方法,适合作一次性食品包装用的盘、杯子、保温材料和缓冲材料等。其工艺如下:将不同比例的PLLA和PDLA与0.5%(质量分数)滑石粉于200℃下在挤出机内混合;在一定压力下将发泡剂二氯二氟甲烷或丁烷注入挤出机中,然后再将混合物冷却至140℃,通过缝形机头挤出,得到泡沫片材。他们还采用另外一种方法,将偶氮二甲酰胺粉末与PLA树脂用挤出机混合并加热,使偶氮二甲酰胺在挤出机内分解,释放出氮气,从而诱发泡孔形成。此外,还有另外一种专利描述了PLA泡沫的注射成型,即在挤出过程中将15%~25%(质量分数)的溶剂加入PLA中,适用的溶剂有甲酸甲酯、甲酸乙酯、乙酸甲酯、乙酸丙酯、二噁烷和甲基乙酸甲酮等。

2.超临界CO2发泡工艺

近来,超临界CO2作为许多工艺使用的一种环境友好型溶剂已引起人们广泛的关注,其优势在于价格低、不易燃,而且极易从产品中挥发掉。在压力和温度都高于临界点时,液体就变成为超临界液体。在这种状态下,物质既有气体一样的黏度,又有液体一样的密度,使其成为不同制品的良溶剂。对于CO2来说,临界态时,其在许多聚合物中的溶解度和扩散性都显著提高,有利于聚合物的塑化,因此在低温下就能完成成型。此外,CO2的超临界条件(31.1℃和7.38MPa)在工业和实验室装置的安全范围内极易实现。超临界CO2工艺就是利用了超临界CO2对聚合物产生的较大的Tg下降效应,使聚合物在较低的温度下保持液态。压力突降诱发CO2成核与增长。但是,压力下降会使聚合物的Tg升高,直至高于发泡温度,泡孔就在温度达到发泡温度时原位不动,形成泡孔网络。(https://www.xing528.com)

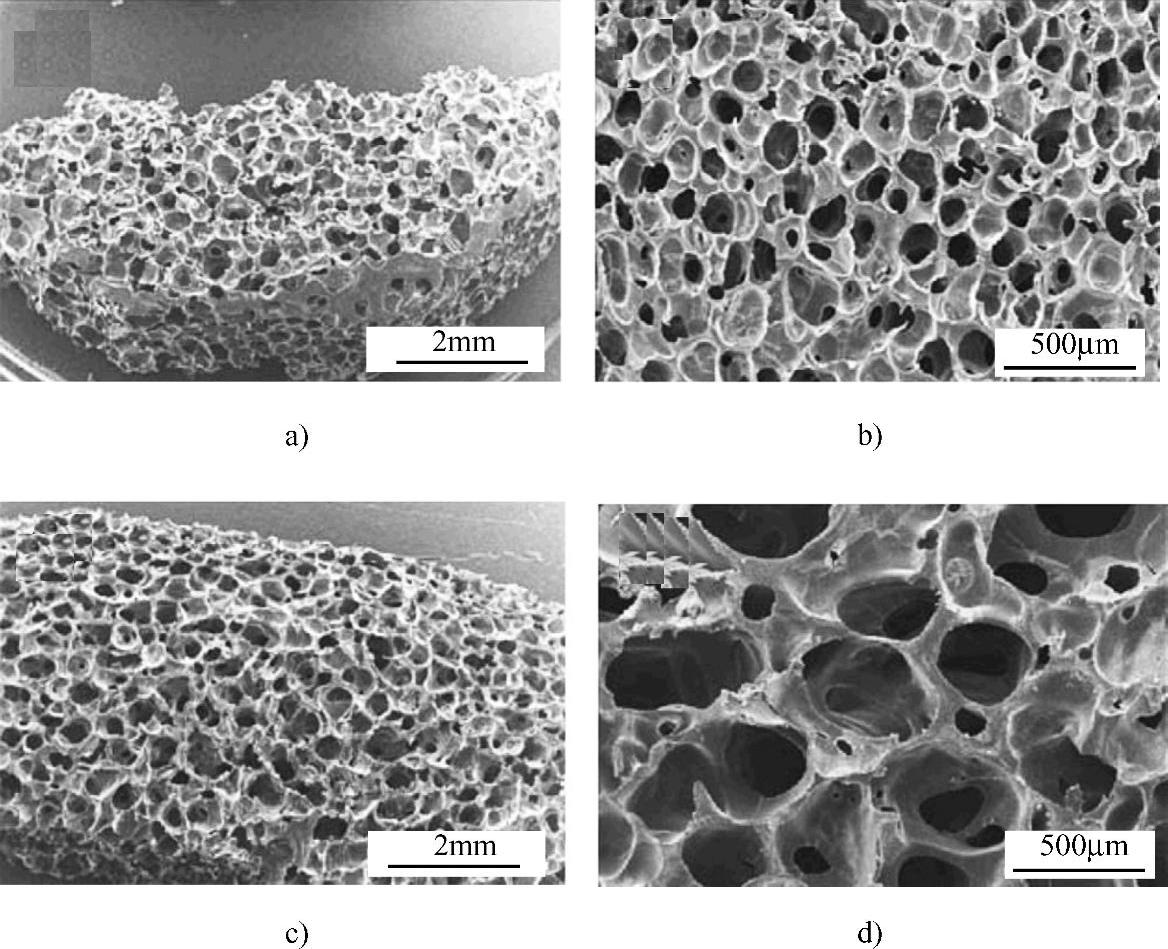

Fujiwara等人研究了D-LA和L-LA共混物(1.0%~28.5%D-LA)对PLA发泡的影响,他们采用的发泡剂是超临界CO2。实验过程如下:将试样在反应器中加热到50℃,然后立即注入CO2,非晶试样和结晶试样时,容器内的压力分别降至6.9MPa和41.4MPa,然后温度再逐渐升高,压力保持恒定。在加热过程中采用线性可变差示传感器监测其发泡。他们发现,对于D-LA含量为1%(质量分数)和4.2%(质量分数)的PLA来说,泡孔的平均直径分别为5.4μm和3.3μm,这就表明泡孔形态取决于结晶度。相反,在相同条件下,含有10wt%和28.5wt%D-LA的非晶PLA试样没有发现有泡孔。他们还发现,随着结晶度的下降,PLA呈线性膨胀,用超临界CO2处理的多孔PLA试样的结晶度比其本身的高。用超临界CO2作发泡剂得到的PLA泡沫的泡孔数量不仅取决于压力和温度,还取决于CO2从PLA中的释放速率(图2-19)。Mooney等人的研究表明,PLA泡沫也可以在超临界条件以下成型,即在20~23℃下将PLA置于5.5MPa的压力下72h,然后在10~15s内迅速将压力降至一个大气压力。这种方法得到的PLA泡沫的泡孔直径为10~100μm,但由于所溶解的气体迅速从表面上扩散,试样表面就是固体表皮。Matua-na等人采用两阶CO2发泡工艺,研究了微孔结构对发泡PLA力学性能的影响。该工艺是将PLA试样在室温下于5.5MPa的压力腔内用CO2饱和48h,然后再将CO2饱和的试样从压力腔中取出,在甘油腔内加热至Tg以上。Matuana发现,与未发泡的PLA相比,发泡试样的冲击性能和断裂伸长率都提高了2倍,韧性提高了4倍。冲击强度的提高得益于所产生的小泡孔阻止了裂纹尖端的扩展,增加了裂纹扩展所需的能量,从而抑制了裂纹扩展。上述低温超临界CO2工艺有望在力学性能十分重要的结构泡沫领域得到应用,因为在通常的热力学工艺中所遇到的热解和水解问题在结构发泡工艺中可以避免。

图2-19 PDLA在24MPa、35℃下在超临界CO2中发泡后的SEM

a)、b)—排气12min c)、d)—排气60min

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。