加工实体塑料制品的反应注射成型工艺也可用于加工泡沫塑料制品。目前广泛用于加工聚氨酯热固性泡沫塑料制品。其成型原理与加工实体聚氨酯塑料相同,但原料及设备不同,且成型过程中会同时发生发泡反应、缩聚反应和填充成型过程,所以有其成型特点。下面以聚氨酯泡沫塑料为例对其进行简单介绍。

1.反应发泡成型原理

发泡成型用的原料常为按配方配制的两种或两种以上低粘度、高活性的液态物料。如聚氨酯泡沫塑料的原料由按配方配制的多元醇聚醚或聚酯树脂与助剂组成A配方料,以异氰酸酯与水、催化剂及其他助剂组成的B配方料组成。成型前两者分别储存于注射机的两个料缸中。成型时采用低压或高压发泡注射机,将A、B配方料经精确计量后按配比输入发泡机的混合头中,经3000~6000r/min转速搅拌混合后注入加热的模具型腔中。物料在填充型腔同时,A料与B料在加热温度下发生缩聚反应,异氰酸酯与水发生化学反应生成大量的CO2气体作为发泡剂(或由氟利昂-11(CCl3F)低沸点液体为发泡剂),发泡剂在缩聚反应发生的反应热作用下发生发泡反应,使物料变成泡沫体,且在缩聚反应作用下固化即可制成结皮结构的泡沫塑料制品。

2.反应发泡注射机

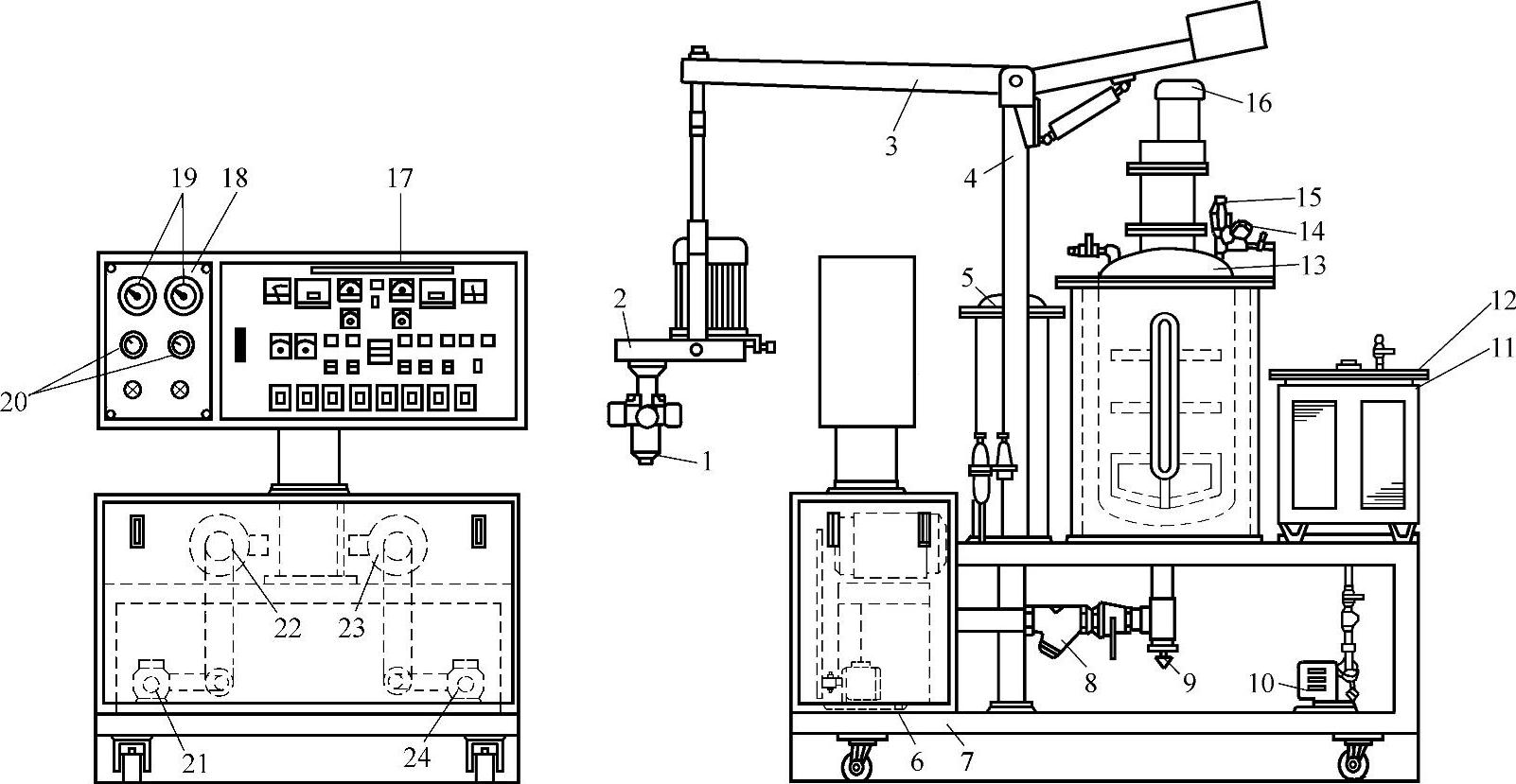

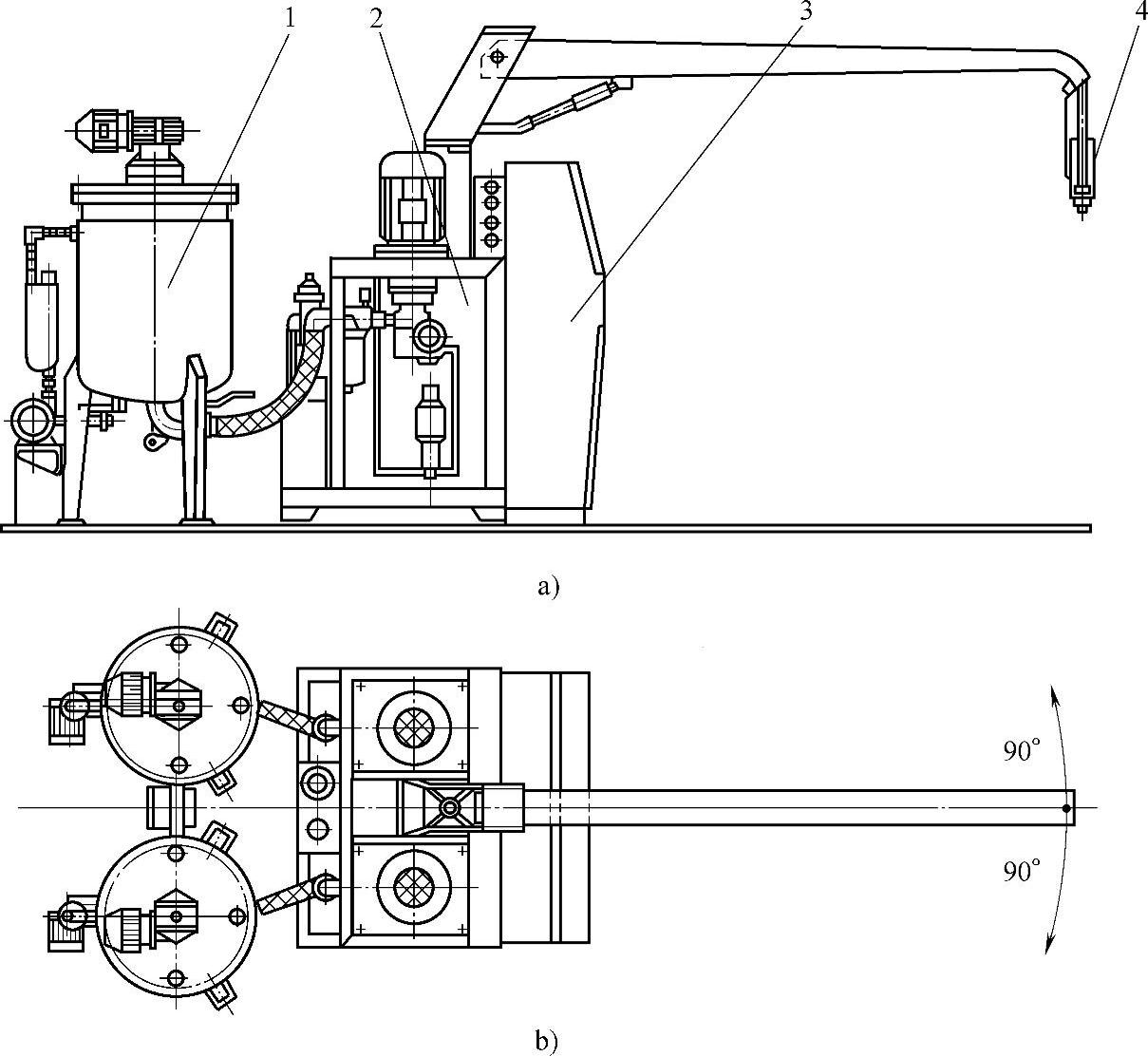

反应发泡注射机可分为低压发泡机和高压发泡机两种,如图14-6和图14-7所示。

图14-6 低压反应发泡注射成型机

1—混合器 2—混合器基座 3—支撑臂 4—连杆 5—添加剂槽 6—油盘 7—主体架 8—过滤装置 9—测温装置 10—水泵 11、12—加热装置 13—液态反应原料槽 14—气体供给器 15—减压阀 16—搅拌机 17—控制盘 18—压力表盘 19—二异氰酸酯压力表 20—多元醇压力表 21—多元醇定量 22、23—驱动电动机 24—二异氰酸酯定量泵

两种注射机都由供料系统、计量混合系统、注射系统、动力系统和监测系统组成。其中,供料系统由料缸、料温加热及温控装置、搅拌装置和气压监控系统组成;计量混合系统由计量泵和混合头组成,可将料缸中的物料按配比计量输入混合头中进行高速搅拌,并提供高速喷射物料的动力;注射系统由可移式支架、喷嘴等组成,可将物料高速喷射到模腔中;温控系统中设有加热和冷却装置,产生冷水和热水维持物料及模具恒定的温度。

低压机与高压机主要区别于高压机采用的是高压混合头,物料在10~20MPa压力下按计量比例混合,它能不断循环地进行A、B料混合或分离的操作,宜用于生产软、硬PU小型发泡制品。

反应发泡成型时的主要工艺参数包括物料反应温度及时间、模具温度、搅拌混合速度、A和B料配比计量、喷射速度及注料量、喷嘴孔径等,这些参数应按物料成型特性和制品尺寸形状酌情调节。

图14-7 高压反应发泡注射成型机(https://www.xing528.com)

a)主视图 b)俯视图 1—液态反应原料槽 2—定量泵系统 3—控制系统 4—高压混合器

3.反应发泡成型工艺的特点

以聚氨酯为例进行说明。聚氨酯反应注射发泡成型与其他发泡成型相比有如下几个特点:

1)由于采用液态物成型,更有利于制作复杂形状制品及嵌件较多的制品。对厚壁制品或壁厚不均匀制品也不会发生发泡不均匀现象,且可降低发泡压力。可制作结构泡沫塑料制品。

2)可制造具有缓冲性、吸声性、绝缘性和耐蚀性等特殊性能的制品,且控制反应温度和反应时间可调节制品拉伸强度、透明度和硬度等性能。

3)可在常温和常压下成型,成型压力低。但设计模具时应注意以下事项:

①模具应使用导热性好的材料制造,但并不需要材料具有高强度。使用导热性好的模具有利于表皮的形成,而且其表皮需什么花纹能通过模具的花纹复制出来。

②设计模具时要考虑制品的收缩性,收缩率随制品的密度不同而不同,制品密度大,收缩率小。

③模具要耐压,一般要求承受0.8MPa的发泡压力。

④模具浇口设计方法有两种,一种是直接充填式浇口,另一种是膜状浇口。

⑤模具排气位置应是制品出模位置的最高点,设计模具时应考虑到生产工艺的要求,也要考虑生产的可操作性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。